摘要:為了更好地實(shí)現(xiàn)螺旋錐齒輪精密數(shù)控加工,結(jié)合螺旋錐齒輪加工特點(diǎn),在歐式線性空間中建立了數(shù)控加工模型及誤差補(bǔ)償模型。補(bǔ)償模型為二級(jí)補(bǔ)償機(jī)制,以齒面誤差作為判斷依據(jù),通過對(duì)機(jī)床安裝調(diào)整誤差的補(bǔ)償和加工過程中運(yùn)動(dòng)誤差的補(bǔ)償及時(shí)修正加工質(zhì)量。由此,通過逐齒動(dòng)態(tài)補(bǔ)償,使得加工過程中機(jī)床誤差得到修正,齒面加工精度得到提升。經(jīng)仿真實(shí)驗(yàn)驗(yàn)證,該方法可實(shí)現(xiàn)連續(xù)軌跡運(yùn)動(dòng)中的多軸協(xié)調(diào),有效提高螺旋錐齒輪數(shù)控加工機(jī)床的加工精度。

0 引言

螺旋錐齒輪是空間自由曲面,需要五軸、六軸聯(lián)動(dòng)加工,加工誤差具有實(shí)時(shí)變化的隨機(jī)性且對(duì)齒面不同部位誤差的影響也有大小和正負(fù)之分 。理論齒面上任意一點(diǎn)的齒面誤差可以認(rèn)為是機(jī)床各軸微小變化引起的齒面誤差的疊加 。

在車間中,通常采用離線誤差測(cè)量而后依據(jù)經(jīng)驗(yàn)手動(dòng)調(diào)整的方法對(duì)初始齒坯安裝和機(jī)床定位參數(shù)進(jìn)行定性修正。隨著數(shù)字化制造理論與技術(shù)的發(fā)展,齒面誤差補(bǔ)償研究多集中在初始安裝參數(shù)對(duì)接觸區(qū)形狀位置的影響分析上 。

但在實(shí)際加工過程中,不確定影響因素所引起的實(shí)時(shí)加工路徑變化對(duì)齒面精度存在很大影響。可是,受機(jī)床結(jié)構(gòu)的影響,在螺旋錐齒輪加工機(jī)床上建立實(shí)時(shí)補(bǔ)償系統(tǒng)很困難。例如,五軸或六軸耦合運(yùn)動(dòng)增加了反饋補(bǔ)償算法的復(fù)雜度;加工空間小妨礙了實(shí)時(shí)監(jiān)測(cè)設(shè)備的安裝調(diào)試。

為此,本文采用機(jī)床精度設(shè)計(jì)和運(yùn)動(dòng)學(xué)標(biāo)定兩種途徑對(duì)齒輪產(chǎn)品精度進(jìn)行初步估算,在已有安裝誤差補(bǔ)償基礎(chǔ)上建立一種可實(shí)時(shí)監(jiān)控反饋調(diào)整的機(jī)床控制策略,以提高系統(tǒng)動(dòng)態(tài)特性,增強(qiáng)各軸間運(yùn)動(dòng)協(xié)調(diào)與參數(shù)匹配能力,實(shí)現(xiàn)螺旋錐齒輪精密數(shù)控加工。

1 基于集合理論的精度分析方法

定義1 集合A 為映射f 的定義域,記為D(f)。

使用基于集合理論的精度分析方法,可將螺旋錐齒輪精密數(shù)控加工誤差補(bǔ)償方法描述為:建立對(duì)加工過程誤差的補(bǔ)償策略,以縮小定義域A的波動(dòng)范圍,經(jīng)過函數(shù)f映射,得到最小的產(chǎn)品質(zhì)量波動(dòng)空間B。定義域的波動(dòng)空間由兩部分誤差造成:一部分為安裝調(diào)試過程各軸的安裝誤差,另一部分為動(dòng)態(tài)加工過程中各軸的重復(fù)定位誤差。

2 螺旋錐齒輪數(shù)控加工模型

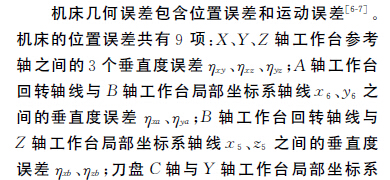

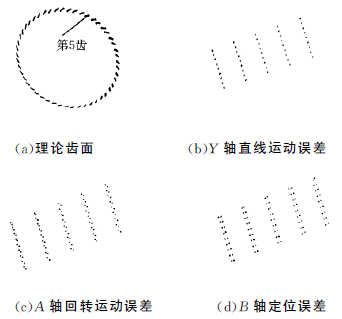

本文選取國產(chǎn)YK2275數(shù)控銑齒機(jī)(圖1)為對(duì)象,以格里森齒制螺旋錐齒輪滾切法數(shù)控加工大輪為例,進(jìn)行具體研究。數(shù)控加工的基本原理就是保證切齒過程中刀軸(或砂輪軸)與工件軸在任一瞬時(shí)的相對(duì)位置與傳統(tǒng)加工時(shí)相同,運(yùn)動(dòng)關(guān)系相同。

圖1 YK2275數(shù)控銑齒機(jī)

1.床身 2.X 軸工作臺(tái) 3. Y 軸工作臺(tái) 4.刀盤5.Z 軸工作臺(tái) 6.工件主軸 7.工件

2.1 含誤差的齒面模型

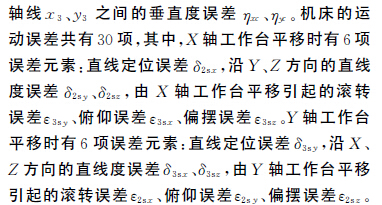

基于多體系統(tǒng)理論描述機(jī)床拓?fù)浣Y(jié)構(gòu),為其各部分編號(hào),如圖1所示。令大地編號(hào)為0,將銑齒機(jī)系統(tǒng)分為兩個(gè)分支:① 床身、X 軸工作臺(tái)、Y 軸工作臺(tái)、刀盤,銑齒刀;② 床身、Z 軸工作臺(tái)、工件主軸、工件。

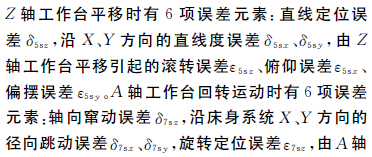

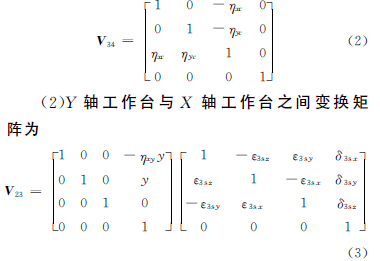

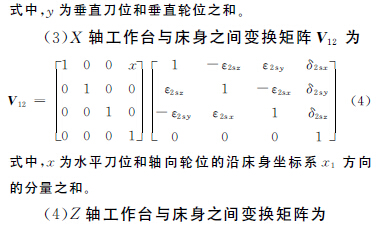

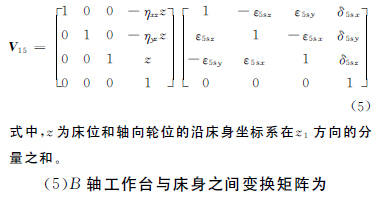

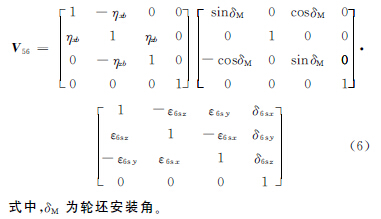

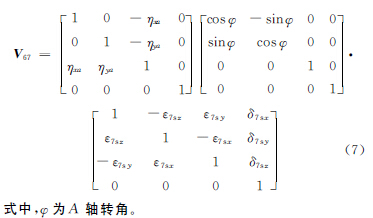

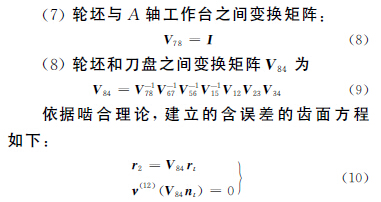

依據(jù)YK2275型螺旋錐齒輪銑齒機(jī)各個(gè)部件之間的運(yùn)動(dòng)關(guān)系,建立包含機(jī)床幾何誤差的相鄰體變換矩陣如下。

(1)刀盤與Y 軸工作臺(tái)之間變換矩陣為

(6)A 軸工作臺(tái)與B 軸工作臺(tái)之間變換矩陣為

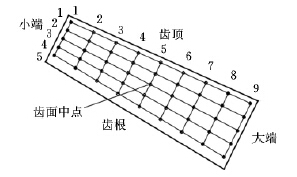

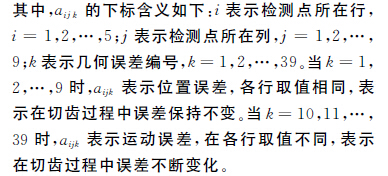

2.2 齒面離散

在工程實(shí)際測(cè)量中,通常沿齒寬方向取9排齒面點(diǎn),每排取5個(gè)數(shù)據(jù)點(diǎn),在齒面上均勻地取45個(gè)點(diǎn),建立全齒面的離散曲面[8?9],如圖2所示。本文的齒面離散方法正是基于這種思想,以已建立的齒面模型為基礎(chǔ),在齒面上選取m×n個(gè)網(wǎng)格點(diǎn)作為數(shù)字化齒面。具體做法為:將理論齒面向過齒輪軸線的某一平面旋轉(zhuǎn)投影,形成拓?fù)淦矫妫辉谠?/font>

圖2 離散齒面

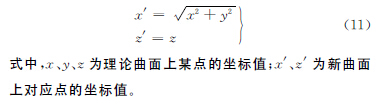

拓?fù)淦矫嫔先↓X寬和齒高方向分別為X 軸和Y軸,其上任一點(diǎn)對(duì)應(yīng)齒面點(diǎn)的法向誤差值為該點(diǎn)的Z坐標(biāo)值,形成新曲面。新曲面上點(diǎn)的位置按照下式進(jìn)行計(jì)算:

2.3 映射函數(shù)推導(dǎo)

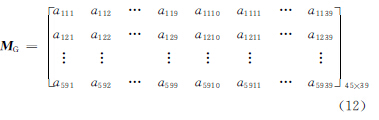

各軸誤差依據(jù)拉丁超立方抽樣法[10] 進(jìn)行模擬,抽樣區(qū)間為[-0.01,0.01],平移量單位為mm,旋轉(zhuǎn)量單位為(°)。每項(xiàng)誤差擬合樣本數(shù)為10,且在區(qū)間內(nèi)均勻分布。抽樣過程可分為單軸誤差影響分析和綜合誤差分析兩步進(jìn)行。各軸位置誤差與運(yùn)動(dòng)誤差對(duì)齒面誤差的映射關(guān)系記為影響系數(shù)MG:

依據(jù)擬合樣本計(jì)算齒面各點(diǎn)齒形偏差,選用一階、二階或更高階次回歸方程進(jìn)行數(shù)據(jù)擬合 。經(jīng)過擬合結(jié)果分析對(duì)比,一階模型預(yù)測(cè)效果較差,三階模型預(yù)測(cè)誤差比二階模型稍大。所以,本文選用二階模型公式

作為映射函數(shù),描述幾何誤差綜合作用對(duì)齒形造成的影響。

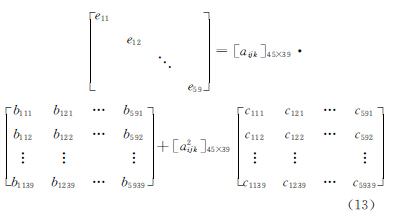

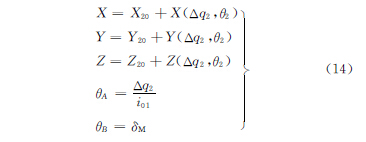

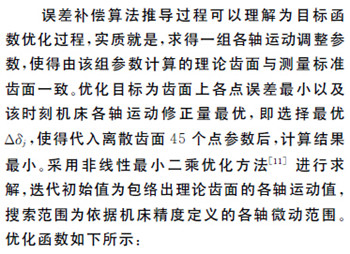

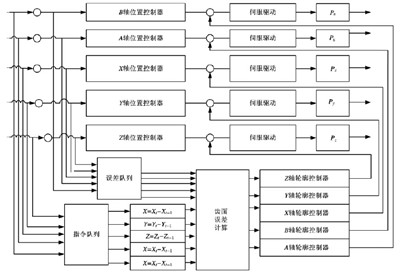

2.4 誤差補(bǔ)償算法

在大輪加工過程中,X軸、Y 軸、Z軸的運(yùn)動(dòng)始終描述刀盤原點(diǎn)相對(duì)于工件原點(diǎn)的位置矢量。B軸保持固定角度,保證切削出根錐角。A 軸按照搖臺(tái)滾輪的滾比關(guān)系做輪坯回轉(zhuǎn)運(yùn)動(dòng),此外,在一個(gè)齒加工完成后,做分度運(yùn)動(dòng)。數(shù)控加工模型如下:

其中,X軸、Y 軸、Z軸運(yùn)動(dòng)的第一項(xiàng)均為機(jī)床基本參數(shù)調(diào)整的常數(shù)項(xiàng),與機(jī)床結(jié)構(gòu)與被加工齒輪具

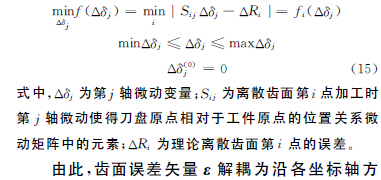

誤差,分析整理出齒面誤差變化曲線圖。隨后,將誤差變化曲線作為補(bǔ)償模型輸入,計(jì)算數(shù)控機(jī)構(gòu)中X、Y、Z、A、B 軸動(dòng)態(tài)運(yùn)動(dòng)修正值,并將其作為補(bǔ)償模型的輸出,實(shí)現(xiàn)對(duì)整個(gè)加工過程中齒面誤差的補(bǔ)償。

圖3為控制系統(tǒng)結(jié)構(gòu)框圖。

3 仿真實(shí)驗(yàn)與結(jié)果分析

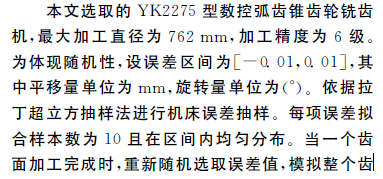

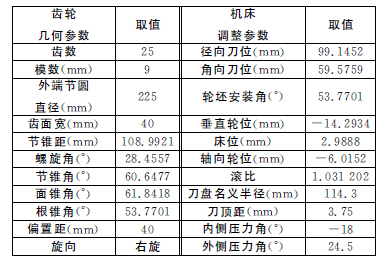

輪的動(dòng)態(tài)加工過程。參照表1中齒輪副幾何參數(shù)、機(jī)床調(diào)整參數(shù),建立的理論齒面如圖4a所示,采用離散齒面的形式;隨機(jī)選取第5齒作為研究對(duì)象,由不同機(jī)床幾

何誤差生成不同的誤差齒面,如圖4b~圖4d所示,分別為Y 軸直線運(yùn)動(dòng)誤差引起的誤差齒面、A軸回轉(zhuǎn)運(yùn)動(dòng)誤差引起的誤差齒面以及B 軸定位誤差引起的誤差齒面。

表1 齒輪幾何參數(shù)與機(jī)床調(diào)整參數(shù)

圖4 理論齒面與誤差齒面

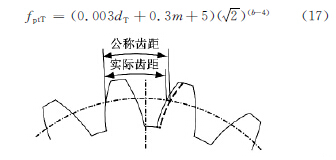

依據(jù)國家標(biāo)準(zhǔn)GB/T11365-89,選取單周節(jié)偏差描述齒面加工精度。如圖5所示,其定義為分度圓上,實(shí)際齒廓上一點(diǎn)的位置與相鄰齒同側(cè)齒廓點(diǎn)的位置之間的距離與理論值間的距離的差。計(jì)算公式如下:

圖5 齒形偏差定義

式中,dT為公差直徑,即中點(diǎn)錐距處與工作齒高中點(diǎn)相交處的直徑;m 為中點(diǎn)法向模數(shù),即在中點(diǎn)錐距處法平面上節(jié)圓直徑與齒數(shù)的比值;b為精度等級(jí)。

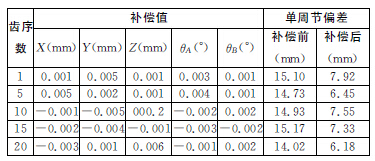

表2顯示了實(shí)時(shí)補(bǔ)償值與補(bǔ)償后的齒面單周節(jié)偏差。按照式(17)計(jì)算可知,補(bǔ)償前,齒面精度為6級(jí),補(bǔ)償后齒面精度達(dá)到4級(jí)。仿真結(jié)果證明,采用螺旋錐齒輪加工誤差補(bǔ)償策略,可以明顯提高螺旋錐齒輪五軸聯(lián)動(dòng)數(shù)控系統(tǒng)的加工精度。

表2 機(jī)床參數(shù)動(dòng)態(tài)調(diào)整示例

4 結(jié)論

(1)依據(jù)機(jī)床精度與齒面加工質(zhì)量間的映射關(guān)系數(shù)學(xué)模型,建立兩級(jí)數(shù)控加工誤差補(bǔ)償模型,對(duì)加工過程不確定因素對(duì)齒面造成的加工質(zhì)量誤差進(jìn)行了有益補(bǔ)償,實(shí)現(xiàn)了齒面輪廓補(bǔ)償控制,提高了齒面各點(diǎn)位置精度,能夠使產(chǎn)品更好地滿足齒輪設(shè)計(jì)精度要求。

(2)利用非線性最小二乘優(yōu)化方法求解齒面上各點(diǎn)誤差最小以及該時(shí)刻機(jī)床各軸運(yùn)動(dòng)修正量最優(yōu)解。該方法能夠準(zhǔn)確有效地將齒面誤差補(bǔ)償分解到各軸運(yùn)動(dòng)補(bǔ)償中。

(3)為提高模型的準(zhǔn)確性,可重復(fù)加工過程,對(duì)加工出的齒輪齒面誤差進(jìn)行統(tǒng)計(jì)分析計(jì)算,建立誤差范圍與修正值的關(guān)系。另外,將建立運(yùn)動(dòng)軸變化與齒面接觸區(qū)變化的關(guān)系模型,實(shí)現(xiàn)對(duì)接觸區(qū)的動(dòng)態(tài)修正。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別