上海 13 號線增購構(gòu)架刀具碰撞母材問題工藝優(yōu)化

2020-4-7 來源: 中車浦鎮(zhèn)龐巴迪運輸 、南京浦鎮(zhèn)車輛 作者:劉麗娜 郝嘯宇

摘要: 對加工上海 13 號線增購電機吊座內(nèi)側(cè)面刀具碰撞母材的問題作出分析,提出解決方案,并對解決方案的不足之處進行工藝優(yōu)化,不僅解決了母材干涉問題,更實現(xiàn)了最大化的降本增效。

關(guān)鍵詞: 電機吊座; 刀具; 母材干涉

在上海 13 號線增購構(gòu)架電機吊座內(nèi)側(cè)臺階面加工時,連續(xù)發(fā)生了刀具碰撞母材的問題,如圖1 所示。由于母材被加工,可能會影響后續(xù)行車的安全,考慮此問題的嚴重性,公司組織相關(guān)技術(shù)人員對此問題進行工藝分析,并提出后續(xù)工藝優(yōu)化解決方案,保證此產(chǎn)品能夠高質(zhì)量如期交付。

圖 1 刀具碰撞電機吊座母材

1 、電機吊座加工工藝分析

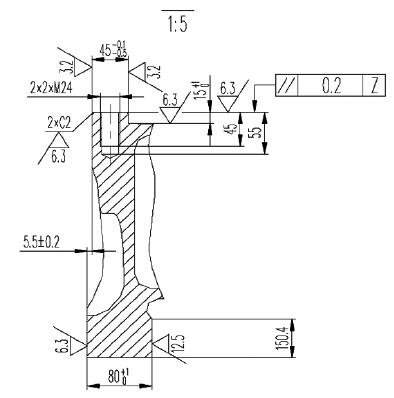

電機吊座來料臺階寬 55 mm,X 向與 Z 向公差± 0. 5 mm,為保證其裝配要求,需加工電機上吊座內(nèi)側(cè)臺階面和外側(cè)臺階面,保證內(nèi)側(cè)臺階面深度15+ 00mm、臺階寬 45- 0. 1- 0. 5mm,如圖 2 所示。通過分析可知,電機吊座內(nèi)側(cè)臺階面單邊被加工 5 mm,加工分為粗銑和精銑 2 步,精銑留有 0. 5 mm 精加工余量,粗銑加工用的是 32 mm 玉米銑刀,由于此刀不能進行大深度的切削,為保證該刀具加工的經(jīng)濟性和安全性,工藝要求粗加工分 2 刀進行,第 1 刀加工2 mm,第 2 刀加工 2. 5 mm。

圖 2 電機吊座內(nèi)側(cè)臺階面

2 、問題原因分析

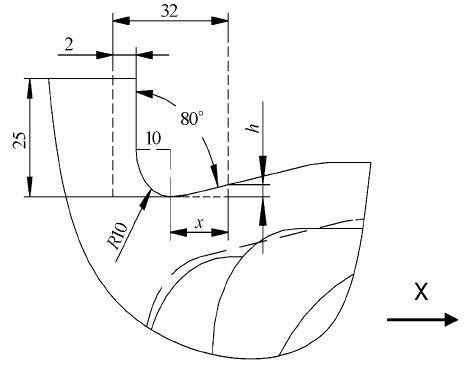

上海 13 號線增購項目對本公司來說已經(jīng)是一個很成熟的項目,在首件試制和前期批量生產(chǎn)的過程中并未出現(xiàn)此現(xiàn)象,考慮到發(fā)生的連續(xù)性,起初并沒有認為是機加工方面的問題,因為如果是刀具的原因,問題應(yīng)該早就被暴露出來。于是筆者對上工序焊接平衡方面進行了查找,首先想到是否會因為焊接平衡尺寸找借超出極限,導(dǎo)致電機吊座焊偏致使刀具加工碰到母材。通過對問題構(gòu)架的報告進行數(shù)據(jù)分析,雖然所有項點取極限公差,但均符合公差± 2 mm 的平衡工藝要求,可排除焊接問題的可能性。接著從源頭查找原因,探究電機吊座來料本身尺寸是否存在問題,重點核查了能夠影響加工碰到母材的 X 向和 Z 向尺寸,結(jié)果來料尺寸也在公差范圍之內(nèi),沒有任何問題。當(dāng)排除了焊接和毛料的問題,最終回歸到刀具本身,就此提出了一個疑問,在毛料和焊接平衡尺寸以及電機吊座內(nèi)側(cè)臺階面加工都走極限公差的情況下,這些公差累積是否會致使刀具尺寸安全距離不夠。通過現(xiàn)場加工情況反饋以及工藝分析可知,在加工電機吊座內(nèi)側(cè)面刀具碰到母材都是第 1 刀粗銑的時候發(fā)生,第 1 刀粗銑加工 2 mm,于是以第 1 刀粗加工為臨界點進行圖紙分析,如圖 3 所示。

圖 3 電機吊座內(nèi)側(cè)面加工放大示意圖

由圖 3 可知,在 X 向焊接平衡以及毛料都走極限公差的話,通過計算可以得出: x = 32 - 2 - 2 - 0. 5- 10 = 17. 5 mm,h = 17. 5 × tan ( 90 - 80 ) ° = 3. 08mm,而 Z 向極限公差累積尺寸為 H = 2 + 0. 5 + 1 =3. 5 mm,通過對比可知,H > h,說明在 X 向與 Z 向全部走極限的情況下,用 32 mm 玉米銑刀加工刀具安全距離是不夠的,可以加工到母材。以上分析的是電機吊座毛料、焊接平衡以及加工臺階深度同時走極限的情況,這種情況發(fā)生的概率較低,通常不會發(fā)生,這也恰恰解釋了初期在首件試制和批量生產(chǎn)加工過程中問題為什么沒有暴露出來。

3 、解決方案

為了徹底杜絕此類問題發(fā)生的可能性,保證產(chǎn)品的質(zhì)量和后續(xù)行車的安全性,選擇了直徑較小的25 mm 玉米銑刀來加工電機吊座內(nèi)側(cè)面,從根本上杜絕干涉。

但是在用 25 mm 玉米銑刀加工的過程中,發(fā)現(xiàn)刀具振動特別大,刀片消耗很快,甚至經(jīng)常出現(xiàn)崩刀的現(xiàn)象造成刀具損壞。通過分析,該刀具較 32mm 玉米銑刀相比,有效切削刃較少,整體剛性較差,不能實現(xiàn)同樣的進給速度,致使加工時間較長并且極容易震刀。

4 、優(yōu)化解決方案

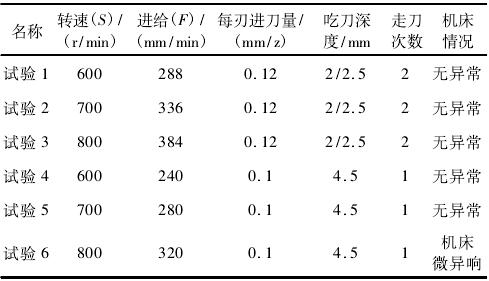

用 25 mm 玉米銑刀代替 32 mm 玉米銑刀加工電機吊座內(nèi)側(cè)面雖然可以解決刀具干涉母材的問題,但是從加工效率、消耗以及產(chǎn)品質(zhì)量方面來看不如之前。通過對以上問題的分析,重新選用了 25mm 立銑刀。此刀具使用較短的切削刃,提高了刀具整體剮性,涂層前進行過鈍化,剛性較強,并且擁有 4 個有效切削刃,配有專用的強力柄,可以實現(xiàn)高速快進給加工[1],對此制定了試驗方案,具體參數(shù)數(shù)據(jù)如表 1 所示。

表 1 優(yōu)化實驗方案

由于公司生產(chǎn)安排及工裝的唯一性,加工海上13 號線增購構(gòu)架選用的設(shè)備是國產(chǎn)濟南機床,在進行試驗 6 的過程中,發(fā)現(xiàn)長時間高速大切削量加工機床的負載較大,會出現(xiàn)輕微的異響,所以不再進行更高速大切削量加工的試驗。

5 、效果驗證

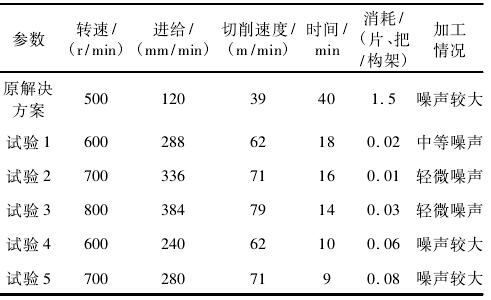

通過相關(guān)試驗數(shù)據(jù)的統(tǒng)計,把優(yōu)化解決方案與原解決方案對比,見表 2。

表 2 優(yōu)化解決方案與原解決方案對比

可知試驗 4、5 加工時間雖較短,但是加工噪音較大,刀具的消耗也較大,甚至在長時間高速大削量加工的過程中,刀具的切削刃會出現(xiàn)熱裂紋。通過分析發(fā)現(xiàn),由于此刀具的刀尖角較小,斷屑性能較差,在高速大切削量的加工中,切削熱不能夠更多地傳給切削并利用高速切離的切削把切削熱迅速帶走,大量聚集的切削熱與冷卻液反復(fù)冷熱循環(huán),對刀具沖擊性和傷害較大,大大影響了刀具的壽命[2 ]。

經(jīng)過對比,從加工效率、刀具刀片消耗、加工狀況綜合考慮,不難看出試驗 2 為最優(yōu)解決方案,每個構(gòu)架部位加工時間節(jié)省 24 min,加工效率提升60% 。

6 、結(jié)束語

通過提出用 25 mm 立銑刀代替 25 mm 玉米銑刀來優(yōu)化加工上海 13 號線增購電機吊座內(nèi)側(cè)面,不僅徹底解決了刀具干涉母材的問題,保證了產(chǎn)品的質(zhì)量,更大大提高了加工效率。目前,該優(yōu)化工作已經(jīng)完成,并取得良好的效果,但是在刀具更換的過程中發(fā)現(xiàn),消耗的 25 mm立銑刀只是磨損了加工區(qū)域,剩余的切削刃是完好的。如果消耗完就報廢非常浪費,通過分析公司在制產(chǎn)品的加工工藝特點,筆者認為后續(xù)的研究可以把消耗刀具的可再使用區(qū)利用起來,加工 B 型線一系軸箱止檔,煥發(fā)此刀具的二次生命,實現(xiàn)最大程度化的降本增效。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)