Tib2-B4C陶瓷刀具切削Inconel 718合金的切削性能與磨損機(jī)制

2020-4-8 來源: 廣東工業(yè)大學(xué)機(jī)電工程學(xué)院 作者:譚大旺,郭偉明,吳利翔,曾令勇,林華泰

摘要:采用熱壓燒結(jié)法制備了組成 (體積分 數(shù),下同)為80%TiB2-20%B4C(TB2)和 20%TiB2-80%B4C(TB8)的陶瓷并制成刀具,分別在切削速度為50 m·min-1和 150 m·min-1下 對Inconel 718合金進(jìn)行切削加工,研究了陶瓷刀具的切削性能和磨損機(jī)制,并與 YG 硬質(zhì)合金刀具的進(jìn)行了對比。結(jié)果表明:TB2 陶瓷的抗彎強(qiáng)度和維氏硬度均低于 TB8 陶瓷的,但斷裂韌度比TB8陶瓷的高約26%;在兩種切削速度下,TB2陶瓷刀具的壽命最長,約為 TB8陶瓷刀具和 YG硬質(zhì)合金刀具的2倍;TB2陶瓷刀具后刀面和刀尖的磨損機(jī)制主要為黏結(jié)磨損,邊界溝槽的形成機(jī)制主要為輕微崩刃和冷焊層剝落;TB8陶瓷刀具后刀面和刀尖的磨損機(jī)制主要為崩刃,邊界溝槽的形成機(jī)制主要為崩刃和冷焊層成片剝落。

關(guān)鍵詞:TiB2-B4C 陶瓷;刀具;Inconel 718合金;切削性能;磨損機(jī)制

0 引言

鎳基高溫合金具有優(yōu)異的高溫強(qiáng)度、化學(xué)穩(wěn)定性、耐腐蝕性、抗熱震性等性能,廣泛應(yīng)用于航空航天、能源和化工等領(lǐng)域。Inconel 718合金是應(yīng)用最為廣泛的一種鎳基高溫合金[1-3],該合金的強(qiáng)度高、導(dǎo)熱系數(shù)小且易產(chǎn)生加工硬化,屬于難加工材料[4-5]。在加工Inconel 718合金時(shí),為了獲得較長的刀具使用壽命和較低的工件表面粗糙度,除了要求切削刀具材料具有較高的硬度外,還要求其具有較高的強(qiáng)度、紅硬性、抗氧化性、斷裂韌性和高溫化學(xué)穩(wěn)定性等[6]。

目前,用于高溫合金切削加工的刀具主要為硬質(zhì)合金刀具。但是硬質(zhì)合金刀具的耐熱性較差,導(dǎo)致其切削速度很慢,無法滿足現(xiàn)代工業(yè)對加工效率的要求[7]。與硬質(zhì)合金刀具相比,陶瓷刀具的硬度更高,紅硬性和高溫強(qiáng)度更好,加工高溫合金時(shí)的切削速度更高且刀具壽命更長[8-9]。TiB2基陶瓷是一種新型刀具材料,具有高的熔點(diǎn)、高溫強(qiáng)度、硬度以及優(yōu)異的耐磨性能,可用于 切削難加工 材 料[10-14]。SONG等[15]用 TiB2基陶瓷刀具加工 Cr12MoV 模具鋼時(shí)獲得了良好的切削效果,以后刀面磨損高度為0.6mm 為磨損標(biāo)準(zhǔn),其有效切削長度超過1700m。

B4C材料具有優(yōu)異的硬度和抗彎強(qiáng)度,將其與TiB2 復(fù)合燒結(jié)得到的 TiB2-B4C 復(fù)相陶瓷具有優(yōu)異的力學(xué)性能[16-18]。目前,TiB2-B4C 復(fù)相陶瓷作為刀具材料的研究較少。為此,作者制備了不同配比的TiB2-B4C復(fù)相 陶 瓷 并 將 其 加 工 成 刀 具 對 Inconel718合金進(jìn)行切削,研究了不同切削速度下的切削性能,并與商用硬質(zhì)合金刀具的進(jìn)行了對比。1 試樣制備與試驗(yàn)方法試驗(yàn) 原 料 有 B4C 粉 體,純 度 99%,平 均 粒 徑3μm;TiB2粉體,純度99.5%,平均粒徑5μm。工件材料為Inconel 718合金,屈服強(qiáng)度為1 100MPa,抗拉強(qiáng)度為1 310MPa,伸長率為23.3%,彈性模量為206GPa,導(dǎo)熱系 數(shù)為 11.2 W·m-1·K-1,密度 為8 470kg·m-3,退火后的硬度約為2.5GPa[1]。

分別按照組成(體積分?jǐn)?shù),下同)為 80%TiB2-20%B4C(TB2)和20%TiB2-80%B4C(TB8)進(jìn)行配料,在行星球磨機(jī)上以轉(zhuǎn)速為450r·min-1球磨8h,磨球?yàn)椋樱椋常危?球,球料質(zhì)量比為2∶1,球磨介質(zhì)為丙酮。球磨后的物料在50 ℃下旋轉(zhuǎn)蒸發(fā)烘干,過100目篩后,倒入直徑為50mm 的石墨模具中,在氬氣氣氛中以10℃·min-1的升溫速率加熱至2 000 ℃,保溫1h進(jìn)行熱壓燒結(jié),壓力為30MPa,隨爐冷卻。應(yīng)用阿基米德 排水法測定陶瓷試樣的體積密度。采用四點(diǎn)彎曲法在INSTRON-1195型萬能材料試驗(yàn) 機(jī) 上 測 抗 彎 強(qiáng) 度,試 樣 尺 寸 為 1.5 mm×2mm×25mm,下跨距為20mm,上跨距為10mm,壓頭下壓速度為0.5mm·min-1。將陶瓷試樣鏡面拋光后,采 用 HVS-30ZC 型 維 氏 硬 度 計(jì) 測 維 氏 硬度,載荷為24.52N,保載時(shí)間為10s;應(yīng)用壓痕法測斷裂韌 度,載 荷 為 98 N,保 載 時(shí) 間 為 10s。 使 用Nova NanoSEM430型超高分辨率場發(fā)射掃描電子顯微鏡(SEM)觀察陶瓷試樣的表面形貌(拋光后),以及維氏硬度測試后的壓痕形貌。

將所制備的復(fù)相陶瓷加工成型號(hào)為SNGN120712T02020的標(biāo)準(zhǔn)刀具,刀尖圓弧半徑為1.2mm。用復(fù)相陶瓷刀具和商用硬質(zhì)合金(YG)刀具對Inconel 718合金進(jìn)行連續(xù)切削,刀片安裝前角為-6°,后角為 6°,主偏角 為 45°,切削速度分別為50,150m·min-1,切削深度為 0.5 mm,進(jìn)給量為0.1mm·r-1。在切削過程中,使用 OLYMPUSSZ61型體視顯微鏡觀察并測量刀具的邊界磨損高度、后刀面磨損高度和刀尖磨損高度,當(dāng)后刀面磨損高度達(dá)到0.3mm 時(shí)停止切削,對應(yīng)的切削長度為有效切削長度,以有效切削長度來表征刀具壽命。采用Nova NanoSEM430型超高分辨率場發(fā)射掃描電子顯微鏡觀察刀具后刀面的磨損形貌。

2、試驗(yàn)結(jié)果與討論

2.1 陶瓷的微觀形貌和力學(xué)性能

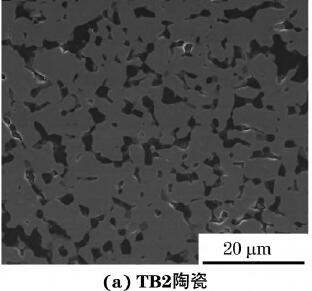

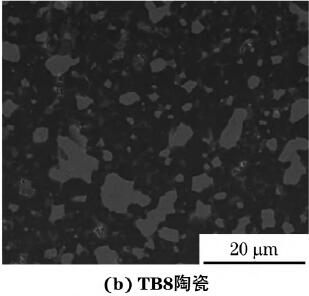

由圖1 可 知:在 TB2 陶 瓷 中,B4C 增強(qiáng)相 (黑色)均 勻 分 布 在 TiB2(灰色)基體中;在 TB8 陶瓷中,TiB2增強(qiáng)相均勻分布在 B4C基體中。

圖1 TB2和TB8陶瓷表面拋光后的微觀形貌

由表1 可知:TB2 陶瓷的相對密度、抗彎強(qiáng)度和維氏硬度 均 略 低 于 TB8 陶 瓷 的,但 斷 裂 韌 度 比TB8陶瓷的高約26%;TB8陶瓷的維氏硬度比 TB2陶瓷的高,這 是 因 為 B4C 陶 瓷 的 本 征 硬 度 (35~43GPa)顯著高于 TiB2陶瓷的(24~32GPa)。

表1 不同陶瓷的物理和力學(xué)性能

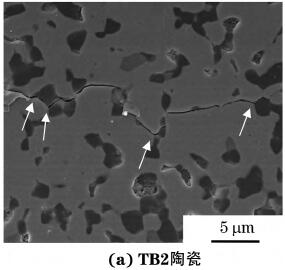

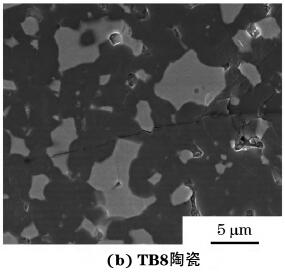

由圖2可知:在 TB2陶瓷中,維氏壓痕裂紋較曲折,裂紋在 TiB2基體上沿晶界擴(kuò)展,在擴(kuò)展過程中遇到 B4C晶粒即發(fā)生偏轉(zhuǎn),如箭頭所指;在 TB8陶瓷中,維氏壓痕裂紋較平直,裂紋在 B4C 基體中以及遇到 TiB2晶粒時(shí)基本都為穿晶擴(kuò)展。這是因?yàn)?TB2陶瓷的斷裂韌性高于 TB8陶瓷的。

圖2 TB2和TB8陶瓷的維氏壓痕裂紋形貌

2.2 刀具的切削性能

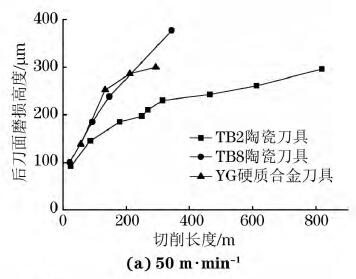

由圖3 可以看出:當(dāng)切削 速度為 50 m·min-1時(shí),TB2陶瓷刀具的有效切削長度超過800m,約為TB8陶瓷刀具和 YG硬質(zhì)合金刀具的3倍,當(dāng)切削速度為150m·min-1時(shí),其有效切削長度超過340m,約為 TB8陶瓷刀具和 YG 硬質(zhì)合金刀具的2倍,可見TB2陶 瓷 刀 具 的 壽 命 最 長;在 較 低 的 切 削 速 度(50m·min-1)下,三種刀具的后刀面磨損高度均隨圖3 不同切削速度下不同刀具后刀面磨損高度隨切削長度的變化曲線切削長度的增加而平穩(wěn)增加,沒有出現(xiàn)快速磨損階段,在較高的切削速度(150m·min-1)下,TB2陶瓷刀具和 YG 硬質(zhì)合金刀具分別在切削長度達(dá) 100,200m 時(shí)發(fā)生快速磨損,TB8陶瓷刀具的磨損很快,在切削長度達(dá)到 100 m 時(shí)其后刀面磨損高度即達(dá)到300μm;切削速度為150m·min-1時(shí)三種刀具的壽命均約為切削速度為50m·min-1下的1/2。

圖3 不同切削速度下不同刀具后刀面磨損高度隨切削長度的變化曲線

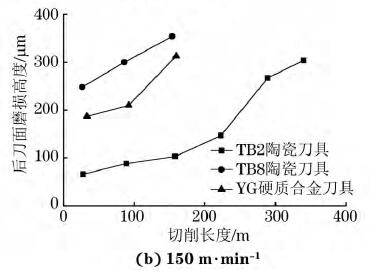

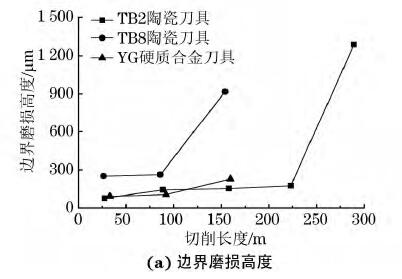

由圖4可以看出:隨著切削長度的增大,TB2陶瓷刀具和 TB8陶瓷刀具的邊界磨損高度均先緩慢增加后迅速增加,而 YG 硬質(zhì)合金刀具的邊界磨損高度保持緩慢增加趨勢;三種刀具的刀尖磨損高度均隨切削長度的增加而增大,但 YG 硬質(zhì)合金刀具的刀尖磨損得更慢。結(jié)合圖3(b)分析可知:當(dāng)切削長度小于250m 時(shí),TB2陶瓷刀具的后刀面磨損高度大于邊界磨損高度,而當(dāng)切削長度約為300m時(shí),邊界磨損高度超過1 200μm,遠(yuǎn)大于后刀面磨損高度;當(dāng)切削長度小于100m 時(shí),TB8陶瓷刀具的邊界磨損高度與后刀面磨損高度相差不大,但當(dāng)切削長度約為150m 時(shí),邊界磨損高度超過900μm,遠(yuǎn)大于后刀面磨損高度;YG 硬質(zhì)合金刀具的邊界磨損高度始終小于后刀面磨損高度。隨著切削長度的增加,陶瓷刀具的切削刃與刀尖變鈍,變鈍的刀尖對加工表面的擠壓作用增強(qiáng),導(dǎo)致材料的加工硬化更嚴(yán)重;在下一次刀具進(jìn)給時(shí),硬化的工件材料與刀具的邊界接觸,從而加快了邊界磨損。同時(shí),變鈍的切削刃對工件過渡表面的擠壓作用也增強(qiáng),切削刀無法順利切下待加工表面硬化層,使待加工表面與過渡表面交界處形成硬化毛邊;硬化毛邊對刀具的高頻沖擊造成刀具在邊界處發(fā)生輕微崩刃,因而邊界磨損迅速增加。與陶瓷刀具相比,YG 硬質(zhì)合金的韌性更高,邊界處不易發(fā)生崩刃;此外,切削溫度對硬質(zhì)合金的影響較大,而切削溫度最高的位置位于切深中部。因此,YG 硬質(zhì)合金刀具的后刀面磨損高度大于邊界磨損高度。

圖4 當(dāng)切削速度為150m·min-1時(shí)不同刀具的邊界磨損高度和刀尖磨損高度隨切削長度的變化曲線

2.3 刀具的磨損形貌

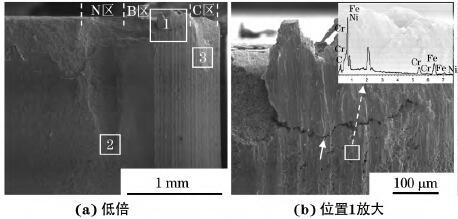

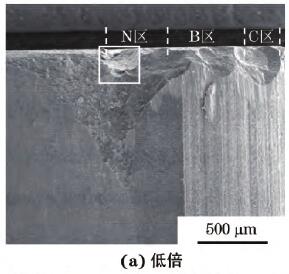

由圖5(a)可以看出,在150 m·min-1下切削340.1m 長時(shí),TB2陶瓷刀具的后刀面邊界(N 區(qū))發(fā)生了嚴(yán)重的溝槽磨損,刀尖處(C 區(qū))的磨損高度小于邊界處的,而后刀面(B區(qū))的磨損高度最小。

圖5 在150m·min-1下切削340.1m長時(shí)TB2陶瓷刀具的磨損形貌

由圖5(b)可以看出:在切削刃(位置1)處存在比較嚴(yán)重的積屑瘤,以及會(huì)導(dǎo)致積屑瘤剝落的裂紋;后刀面出現(xiàn)了黏結(jié)層,該黏結(jié)層主要含有鎳、鐵和鉻元素,說明黏結(jié)層由工件材料形成,由于后刀面與工件之間存在持續(xù)的擠壓和摩擦,黏結(jié)層會(huì)不斷發(fā)生剝落和重新形成,因此會(huì)不斷帶走刀具表層的材料,導(dǎo)致后刀面磨損高度不斷增大;在該區(qū)域還存在輕微的崩刃現(xiàn)象。綜上可知,刀具后刀面的磨損機(jī)制主要為黏結(jié)磨損和輕微崩刃。

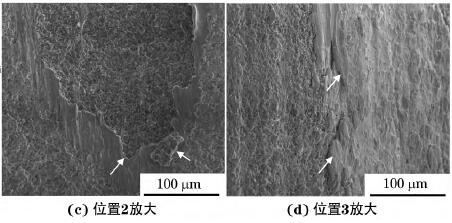

由圖5(c)可以看出,后刀面邊界(位置2)的磨損溝槽邊緣存在工件冷焊層,冷焊層發(fā)生剝落使刀具基體裸露在外,在冷焊層上還黏結(jié)著刀具基體晶粒的剝落鱗片(如箭頭所示)。隨著切削的進(jìn)行,陶瓷刀具邊界處發(fā)生輕微崩刃,崩刃處擠壓工件使工件過渡表面的材料在刀具后刀面形 成硬化的冷焊層;冷焊層在切削過程中不斷地受到硬化毛邊的沖擊而發(fā)生剝落,剝落的冷焊層帶走大量黏結(jié)在其上的刀具基體材料,導(dǎo)致溝槽不斷向尾部擴(kuò)大,從而形成邊界區(qū)細(xì)長的溝槽磨損形貌。溝槽一旦形成,刀具邊界對工件的擠壓作用和工件表面的加工硬化程度均增大,從而加速溝槽的磨損。因此,刀具邊界的磨損機(jī)制主要為輕微崩刃和冷焊層剝落。

由圖5(d)可以看出:后刀面刀尖(位置3)存在與刀具基體結(jié)合比較緊密且比較厚的黏結(jié)層(如箭頭所指),因此刀尖的磨損機(jī)制主要為黏結(jié)磨損。由于 TB2陶瓷的韌性較好,且以沿晶斷裂為主,因此刀具材料更容易以拔出、脫落的形式被工件冷焊層和黏結(jié)層帶走,從而造成后刀面的磨損。

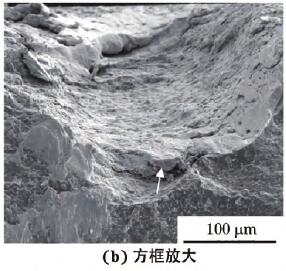

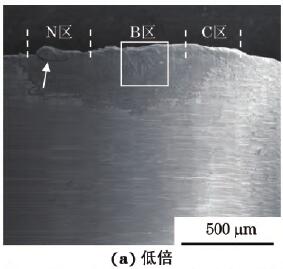

由圖6可知:在150m·min-1下切削154m 長時(shí),TB8陶瓷刀具的后刀面邊界(N 區(qū))同樣發(fā)生了圖6 在150m·min-1下切削154m長時(shí)TB8陶瓷刀具的磨損形貌Fig.6 Wear morphology of TB8ceramic cutting tool after cuttingin 154mlength at 150m爛min-1:(a)at low magnification and(b)enlarged view of the rectangle嚴(yán)重的溝槽磨損,同時(shí)后刀面(B 區(qū))和刀尖處 (C區(qū))發(fā)生嚴(yán)重的崩刃和輕微的黏結(jié)磨損;TB8 陶瓷刀具的溝槽磨損形貌與 TB2陶瓷刀具的類似,但由于TB8陶瓷的斷裂韌度較低,更容易出現(xiàn)大塊崩刃,因此磨損溝槽的寬度更大;由邊界區(qū)(圖中方框)的放大形貌可見,崩刃處形成了新的切削刃,新切削刃較鋒利,因此刀具對工件的擠壓作用較輕,工件與刀具之間的冷焊作用較弱,溝槽磨損的原因主要為工件硬化毛邊的沖擊導(dǎo)致溝槽位置的冷焊層帶著刀具基體成塊裂開并剝落,而不是刀具晶粒被冷焊層黏結(jié)而帶走,因此 TB8陶瓷刀具的邊界磨損機(jī)制為崩刃和冷焊層成片剝落;由于新切削刃處的排屑阻力增加,因此崩刃處形成一些積屑瘤,如圖6(b)中箭頭所指。TB8 陶瓷刀具的后刀面雖然存在黏結(jié)磨損,但是由于 TB8陶瓷的斷裂韌性低,因此后刀面磨損以切削刃崩刃破損為主;刀尖的磨損形貌與后刀面 的幾乎一致,磨損機(jī)制主要為崩刃。 雖然TB8陶瓷刀具的硬度更高,但是 由 于斷 裂 韌 度較小,同時(shí)崩刃和剝落現(xiàn)象嚴(yán)重,因此其壽命比 TB2陶瓷刀具的更短。

由圖7(a)可以看出,在150 m·min-1下切削159.5m 長時(shí),YG 硬 質(zhì) 合金 刀 具 后 刀面(B 區(qū))的磨損高度略大,但不同區(qū)域均以黏結(jié)磨損為主,同時(shí)后刀面邊界發(fā) 生 輕 微 崩 刃 (如 圖 中 箭 頭 所 指)。由圖7(b)可以看出,YG 硬質(zhì)合金刀具后刀面存在明顯的黏結(jié)層,且切削刃處存 在 積屑瘤,高度約為60μm,積屑瘤與刀具基體結(jié)合緊密。由于 YG 硬質(zhì)合金的斷裂韌性較高,其刀具的切削刃在切削過程中不易發(fā)生崩刃,可以保持比較鋒利的切削刃結(jié)構(gòu),因此對工件的擠壓作用較輕,工件的加工硬化不嚴(yán)重;后刀面邊界沒有出現(xiàn)因工件硬化導(dǎo)致的溝槽磨損形貌。但是,由于 YG 硬質(zhì)合金抗黏結(jié)磨損性能差,其刀具材料更容易因?yàn)轲そY(jié)層不斷的剝落與形成而脫落,因此刀具壽命較短。

圖6 在150m·min-1下切削154m長時(shí)TB8陶瓷刀具的磨損形貌

圖7 在150m·min-1下切削159.5m長時(shí)YG硬質(zhì)合金刀具的磨損形貌

與傳統(tǒng)的 YG 硬質(zhì)合金刀具相比,TiB2-B4C 陶瓷刀具由于斷裂韌性較低,在切削高溫合金時(shí)容易發(fā)生崩刃,導(dǎo)致切削刃過早鈍化;鈍化的切削刃使高溫合金在切削過程中的加工硬化比較嚴(yán)重,導(dǎo)致刀具發(fā)生溝槽磨損。與硬質(zhì)合金相比,TB2陶瓷具有更好的抗黏結(jié)磨損性能,因此 TB2陶瓷刀具的壽命更長。TB2陶瓷和 TB8陶瓷的硬度均超過20GPa,遠(yuǎn)高于高溫合金的(約為2.5GPa),因此硬度不是影響 TiB2-B4C 陶瓷刀具加工高溫合金時(shí)切削性能的主要因素。TB2陶瓷的抗彎強(qiáng)度雖略低于 TB8陶瓷的,但仍保持在一個(gè)較高的水平,陶瓷刀具并沒有因?yàn)閺?qiáng)度不足而發(fā)生整體斷裂,因此抗彎強(qiáng)度也不是影響 TiB2-B4C 陶瓷刀具加工高溫合金時(shí)切削性能的主要因素。TB8 陶瓷的斷裂韌度低于 TB2陶瓷的,較低的斷裂韌度易 導(dǎo)致切削刃崩刃,因 此TB8陶瓷刀具的崩刃現(xiàn)象比 TB2陶瓷刀具的更嚴(yán)重,這說明斷裂韌性是影響 TiB2-B4C 陶瓷刀具加工高溫合金時(shí)切削性能的主要因素。提高陶瓷刀具的斷裂韌性,有利于保持切削刃的整體結(jié)構(gòu),減小切削阻力。綜上可知,TiB2基陶瓷刀具在切削高溫合金時(shí)的切削性能比 B4C基陶瓷刀具的更好,可以獲得更長的刀具壽命。

3、結(jié)論

(1)采用熱壓燒結(jié)法制備了以 TiB2為 基 體、B4C為增強(qiáng)相的80%TiB2-20%B4C(TB2)陶瓷和以B4C 為基體、TiB2為 增 強(qiáng) 相 的 20%TiB2-80%B4C(TB8)陶瓷,兩種陶瓷中的增強(qiáng)相都均勻分布在基體中;TB2陶瓷的相對密度、抗彎強(qiáng)度和維氏硬度都略低于 TB8 陶瓷的,但斷裂韌度比 TB8 陶瓷的高約26%。

(2)對Inconel 718高溫合金進(jìn)行切削時(shí),在切削速度為50,150 m·min-1下,TB2 陶瓷刀具的壽命約為 TB8陶瓷刀具和 YG 硬質(zhì)合金刀具的2倍;當(dāng)切削速度為150m·min-1時(shí),三種刀具的壽命均約為切削速度為50m·min-1時(shí)的1/2。

(3)TB2陶瓷刀具后刀面和刀尖的磨損機(jī)制主要為黏結(jié)磨損,邊界溝槽的形成是由于刀具發(fā)生輕微崩刃和冷焊層的剝落;而 TB8陶瓷刀具后刀面和刀尖的磨損機(jī)制主要為崩刃,邊界溝槽的形成是由于刀具發(fā)生崩刃和冷焊層發(fā)生了成片剝落;TB2陶瓷的斷裂韌性更好,更有利于保持切削刃結(jié)構(gòu)的完整性和鋒利程度,且具有更好的抗黏結(jié)能力,因此其刀具壽命更長。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別