汽車輪轂潔凈加工生產(chǎn)線設(shè)計

2023-5-22 來源:青島理工大學 作者: 李長河 陳民凱

摘要:針對汽車輪轂生產(chǎn)線自動化程度低、工作環(huán)境差和加工精度要求高的現(xiàn)狀,設(shè)計了一條汽車輪轂潔凈加工生產(chǎn)線。該生產(chǎn)線對輪轂的機加工工藝進行規(guī)劃,采用間隙配合的方式設(shè)計料架,并通過拆分裝置和運輸裝置對輪轂進行運輸 ; 夾具運用心軸定位的原理,通過連桿機構(gòu)帶動定位件實現(xiàn)自定位,使用曲柄滑塊機構(gòu)實現(xiàn)夾緊,增強輪轂在機床上加工的定位精度和夾緊可靠性 ; 采用微量潤滑的潤滑方式實現(xiàn)機械加工過程中的環(huán)保節(jié)能 ; 通過 RobotStodio 對具有雙夾緊工位的上下料機械手進行軌跡規(guī)劃。該生產(chǎn)線通過智能管理系統(tǒng)合理規(guī)劃和優(yōu)化輪轂生產(chǎn)線,為實際生產(chǎn)提供依據(jù)和借鑒。

關(guān)鍵詞 : 汽車輪轂 ; 生產(chǎn)線 ; 自動化 ; 設(shè)計新能源汽車 ; 電驅(qū)動橋 ; 齒輪 ; 軸承 ; 設(shè)計

1. 序言

綠色發(fā)展是國際大趨勢。當前環(huán)境和資源問題成為人類的共同挑戰(zhàn),針對如何實現(xiàn)可持續(xù)性發(fā)展已達成共識,綠色制造無疑是工業(yè)升級轉(zhuǎn)型的必經(jīng)之路。發(fā)展綠色制造技術(shù),有利于緩解當前環(huán)境資源約束問題,有利于新經(jīng)濟增長點快速培育,而且對加速經(jīng)濟發(fā)展方式轉(zhuǎn)變、推動工業(yè)轉(zhuǎn)型升級、新舊動能轉(zhuǎn)化及提升制造業(yè)國際競爭力具有深遠歷史意義。

我國汽車行業(yè)不斷地發(fā)展,國內(nèi)汽車的銷量數(shù)次刷新全球記錄,一直位于世界第一的銷量水平。但在我國汽車行業(yè)迅速發(fā)展的同時,汽車輪轂傳統(tǒng)生產(chǎn)線在加工過程中大量使用礦物油切削液,造成了資源浪費、環(huán)境污染和危害操作人員健康等問題。據(jù)調(diào)查,一家中小型汽車輪轂生產(chǎn)廠家每年消耗的潤滑液高達 65 萬 t,用于潤滑液采購、廢液處理等方面造價高達 300 余萬元,且存在工作環(huán)境出現(xiàn)臟、亂、差等問題。因此,在改造生產(chǎn)線實現(xiàn)自動化的同時,必須保證汽車輪轂的潔凈生產(chǎn),使?jié)崈羯a(chǎn)與自動化生產(chǎn)完美結(jié)合是未來生產(chǎn)的必由之路。

隨著國際社會對綠色制造的支持,綠色冷卻潤滑方式也得到了發(fā)展,干式加工在機械加工中的成功應(yīng)用為綠色加工開啟了新的道路,但由于缺少切削液的直接潤滑,導(dǎo)致想要達到與澆注式潤滑相同的加工質(zhì)量就必須保證刀具的韌性、硬度和耐磨性,這使得干式加工受到刀具限制,且加工過程中由于沒有介質(zhì)參與,排屑和換熱性能不足,不可避免地造成工件表面出現(xiàn)燒傷情況。

隨著學者們的深入研究,提出了低溫冷卻技術(shù)。低溫冷卻技術(shù)是將低溫氣體介質(zhì)噴射到切削區(qū)對切削區(qū)進行降溫,起到冷卻作用,達到加工要求。學者們進行大量試驗探究低溫冷卻技術(shù)在車削、銑削等多種加工形式中的冷卻效果。試驗表明,低溫冷卻潤滑得到的工件質(zhì)量、刀具壽命和潤滑性能均優(yōu)于干式切削,但與澆注式潤滑相比,成本相差無幾,且可能導(dǎo)致加工過程中氧氣含量降低引起工人窒息,與綠色發(fā)展、保證人體健康沖突,需進一步發(fā)展研究。繼干式切削之后,提出了介于澆注式切削與干式切削的微量潤滑技術(shù),最小限度地使用切削液,保證加工質(zhì)量。微量潤滑技術(shù)是在高壓氣體中加入微量潤滑油,借助高壓氣流,將微量潤滑油霧化后注入高速切削區(qū),進行冷卻潤滑和切屑排出。微量潤滑油采用具有極好的生物降解性能的植物油作為基礎(chǔ)油,極大地改善了工作環(huán)境,降低了對環(huán)境的污染,保證了工件加工質(zhì)量。將靜電場等多能場耦合到加工過程中會起到更好的潤滑效果。因此,將微量潤滑結(jié)合到生產(chǎn)線之中已成為必然選擇。

由于傳統(tǒng)生產(chǎn)線存在自動化不足的問題,而自動化不足也限制了潤滑工況的改善,無法達到微量潤滑與生產(chǎn)要素同步的要求,因此需對生產(chǎn)線整體進行改進。隨著汽車銷量的增長,對輪轂的生產(chǎn)效率提出了進一步要求,增強生產(chǎn)線智能化也是行業(yè)發(fā)展的必然選擇。而汽車輪轂作為汽車的重要零部件,其精度、圓度和同軸度對汽車使用壽命、行車穩(wěn)定性和駕駛員的安全有著重大影響。因此,生產(chǎn)線智能化的改造不僅需要提高生產(chǎn)效率,而且需要保證輪轂生產(chǎn)的質(zhì)量。但我國輪轂生產(chǎn)廠家規(guī)模不一,輪轂機加工大部分依舊采用人工配合機床加工完成生產(chǎn),大量使用人力,造成生產(chǎn)效率低、成本高、產(chǎn)品性能不穩(wěn)定,極大制約了輪轂行業(yè)的發(fā)展。部分生產(chǎn)廠家試進行智能自動化生產(chǎn)線改造,但國內(nèi)企業(yè)缺乏自己的核心技術(shù),智能生產(chǎn)線成本較高,使得生產(chǎn)廠家無力更新設(shè)備。

面對輪轂生產(chǎn)的需要,我國開始著手組建汽車輪轂的自動化加工生產(chǎn)線。汽車輪轂加工的柔性自動化生產(chǎn)線需實現(xiàn)多規(guī)格、多尺寸和變批量的輪轂生產(chǎn),滿足輪轂上下料、粗加工、半精加工、精加工及鉆孔等方面的加工自動化流水作業(yè)。由于輪轂加工的多樣性,眾多學者對輪轂加工過程進行了研究。傳統(tǒng)的輪轂加工需更換不同工裝設(shè)備來完成不同類型輪轂的加工,降低了生產(chǎn)效率,增加了成本,面對輪轂多規(guī)格、多尺寸的生產(chǎn)模式,對輪轂夾具進行改進是自動化柔性生產(chǎn)加工的大勢所趨,劉德偉對輪轂柔性夾具進行了設(shè)計與分析,通過旋轉(zhuǎn)機構(gòu)帶動連桿實現(xiàn)不同半徑輪轂的夾緊,并對夾具進行夾緊力和定位誤差分析。梁盈富等對汽車輪轂生產(chǎn)線中智能制造系統(tǒng)總體框架進行了設(shè)計,將 MES 系統(tǒng)和 PLC 技術(shù)與機床機器人相結(jié)合。輪轂自動化柔性生產(chǎn)線從柔性加工的夾具,到加工過程中的檢測,再到整條生產(chǎn)線與物聯(lián)網(wǎng)結(jié)合,其智能化已經(jīng)得到長足的發(fā)展。

綜上所述,生產(chǎn)線設(shè)計應(yīng)解決以下問題 : ①輪轂的種類繁多,規(guī)格尺寸不同,往往需要不同的加工設(shè)備來完成生產(chǎn)。②加工單元采用島式布局,各單元之間加工連續(xù)性不足。③澆注式潤滑工況在加工過程中飛濺的潤滑液會污染環(huán)境,影響工人健康。④上下料采用人工,使得成本增加、效率下降。汽車市場對輪轂的需求量巨大,以上問題亟待解決。因此設(shè)計了汽車輪轂潔凈加工生產(chǎn)線,實現(xiàn)輪轂的上下料、機加工的自動化作業(yè),并加裝微量潤滑裝置來解決污染問題。

2. 生產(chǎn)線整體方案設(shè)計

2.1 工藝優(yōu)化設(shè)計

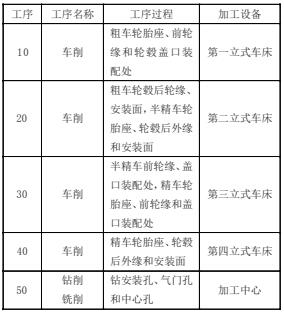

汽車輪轂加工的柔性自動化生產(chǎn)線需實現(xiàn)多規(guī)格、多尺寸和變批量的輪轂生產(chǎn),滿足輪轂的上下料、粗加工、半精加工、精加工及鉆孔等方面加工的自動化流水作業(yè)。將輪轂機加工分為 5道工序,其規(guī)程設(shè)計見表 1,汽車輪轂加工需進行粗車、半精車和精車加工,將車削分為4道工序,鉆孔在加工中心上進行,作為一道工序。

表 1 輪轂加工工藝規(guī)程設(shè)計

2.2 生產(chǎn)線整體布局

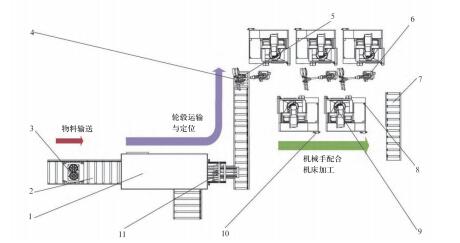

從工藝流程出發(fā),對上下料裝置、機床夾具和生產(chǎn)工況進行整體設(shè)計,設(shè)計出的輪轂潔凈生產(chǎn)線如圖 1 所示。由 4 臺立式車床和 1 臺加工中心完成輪轂 5 道工序的加工,5 臺機床成兩排布局,通過 3 臺上下料機械手完成機床與輥道、輥道與輥道之間的物料傳輸。5 臺機床和 3 臺機械手組成一個加工單元,車間可布置多個加工單元,通過上料裝置進行統(tǒng)一上料。國內(nèi)現(xiàn)有輪轂加工生產(chǎn)線多為人工搬運上料,既降低了生產(chǎn)效率,

又增加了生產(chǎn)成本,因此采用設(shè)計出的自動化上料裝置,實現(xiàn)生產(chǎn)線的自動上料。

圖 1 汽車輪轂潔凈生產(chǎn)線

1—拆分裝置 2—第一輥道 3—料架 4—輪轂定位裝置 5—輪轂 6—上下料機器人 7—出料輥道 8—機床 9—夾具 10—微量潤滑裝置 11—輪轂搬運機械手

3. 產(chǎn)線主要部分設(shè)計

3.1 夾具柔性設(shè)計

隨著汽車行業(yè)的發(fā)展,輪轂呈現(xiàn)出多樣化的特征,而現(xiàn)有夾具柔性化程度不足,加工不同規(guī)格的輪轂需更換夾具,嚴重制約了輪轂的自動化生產(chǎn)。為解決該問題,學者對現(xiàn)有輪轂夾具進行了柔性設(shè)計與分析,但與生產(chǎn)線的聯(lián)系不夠密切。

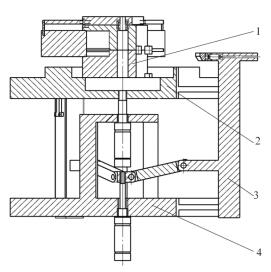

為適應(yīng)自動化生產(chǎn)線的需求,設(shè)計了一款自動化輪轂夾具,其結(jié)構(gòu)如圖 2 所示。為解決重復(fù)定位精度問題,設(shè)置有自定位裝置提高定位精度 ; 為滿足輪轂多尺寸柔性加工,夾緊爪收緊方式通過曲柄滑塊機構(gòu)實現(xiàn),活動平臺可進行軸向調(diào)節(jié)。

自定位裝置包括 3 個定位塊、連桿、連接架和上下兩部分組成的軌道架。夾緊部分包括固定平臺、活動平臺和由連桿機構(gòu)連接的夾緊爪。

圖 2 夾具結(jié)構(gòu)

1—自定位裝置 2—活動平臺 3—夾緊爪 4—固定平臺

自定位裝置實現(xiàn)夾緊前的定位,為夾緊提高更好的定位精度,有利于減小重復(fù)定位誤差。以輪轂底平面為主要定位基準面,活動平臺限制輪轂 X、Y 軸轉(zhuǎn)動和 Z 軸移動,在氣缸的驅(qū)動下,通過連桿機構(gòu)帶動 3 個定位塊同時向外運動,限制輪轂的 X、Y 軸轉(zhuǎn)動,實現(xiàn)對輪轂的自定位 ;固定平臺與機床相連接,夾緊爪的移動由第一氣缸控制,第一氣缸通過曲柄滑塊機構(gòu)將垂直的驅(qū)動力轉(zhuǎn)換成水平的徑向力,夾緊爪在徑向力的作用下沿固定平臺徑向移動,對輪轂進行徑向夾緊 ;第二氣缸帶動活動平臺在 Z 軸移動,配合夾緊爪對輪轂進行軸向夾緊。

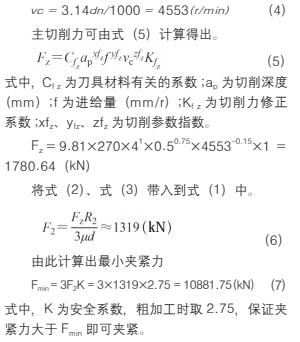

在加工時,夾緊力既要保證不破壞工件,又要保證加工的正常進行。最小夾緊力為保證加工過程中汽車輪轂不因切削力發(fā)生位移偏轉(zhuǎn)的夾緊力。氣缸需對夾緊爪提供一個最小夾緊力保證加工的正常運行。加工時,夾緊爪與輪轂發(fā)生位置偏移,對輪轂產(chǎn)生的摩擦力,摩擦力與力偶相對,從而達到靜力平衡,靜力平衡條件為

式中,M為主切削力作用在輪轂上產(chǎn)生的力偶(N ·m);f2 為摩擦力(kN);d 為摩擦力作用點到輪轂內(nèi)孔中心的距離(mm)。

夾緊時的摩擦力是由單個夾緊力產(chǎn)生,刀具與輪轂接觸產(chǎn)生的主切削力作用在輪轂上,形成力偶

式中,μ 為定位爪下表面與輪轂凸緣表面間的摩擦系數(shù) ;F2 為單個拉臂給的夾緊力(kN);Fz 為主切削力(kN);R2 為輪轂半徑(mm)。

設(shè)定機床加工鋁合金輪轂時的參數(shù) : 轉(zhuǎn)速2500r/min,切削深度 4mm,工件直徑 580mm,進給量 0.5mm/r,切削長度為 400mm。計算切削速度

3.2 微量潤滑裝置

在《中國制造 2025》中提出了推動制造業(yè)朝智能、綠色、高端等創(chuàng)新驅(qū)動方向發(fā)展。綠色加工是國際大趨勢,在這種國際大趨勢的推動下,輪轂生產(chǎn)線從澆注式轉(zhuǎn)變?yōu)槲⒘繚櫥降募庸すr成為必然。傳統(tǒng)的澆注式潤滑使用大量的礦物油切削液,污染環(huán)境、危害工人的健康且切削液的使用和處理費用昂貴,而微量潤滑使用的切削液為植物油基切削液,具有良好的降解能力。微量潤滑從澆注式的 60L/h 降至 30~00mL/h,不僅減少了浪費,而且加工效果有所上升。

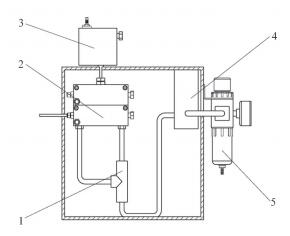

對生產(chǎn)線進行微量潤滑裝置的改造成為必然選擇,微量潤滑裝置結(jié)構(gòu)如圖 3 所示,其懸掛式安裝在機床上,為輪轂加工提供微量潤滑工況。用微量潤滑裝置代替原有的澆注式潤滑裝置,并根據(jù)機床加工的主軸轉(zhuǎn)速對微量潤滑裝置的注油量進行調(diào)整,這樣既增強了潤滑效果,又降低了成本和污染。

圖 3 微量潤滑裝置結(jié)構(gòu)

1—油氣混合裝置 2—油泵 3—油箱 4—氣泵 5—氣體過濾器

3.3 上下料機器人軌跡規(guī)劃與效率

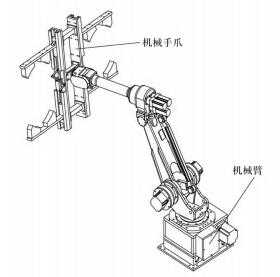

上下料機器人負責各個加工機床之間及機床與輥道之間的物料傳輸,對生產(chǎn)線的加工效率有很大的影響。機器人結(jié)構(gòu)如圖 4 所示,包括現(xiàn)有機械臂和機械手,機械手具有兩個抓取輪轂的位置,通過機械臂轉(zhuǎn)動配合完成具有連續(xù)性的上下料,從而節(jié)約時間,提高加工效率。

圖 4 上下料機器人結(jié)構(gòu)

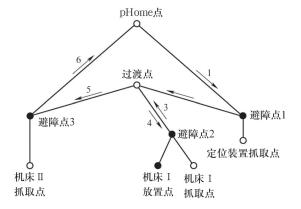

輪轂機械手搬運軌跡復(fù)雜,為避免機床與上下料機械手發(fā)生碰撞,對機械手進行軌跡規(guī)劃尤為重要。以第一立式機床和第二立式機床之間的物料搬運為例,上下料機器人需示教的點為 9個——1 個 pHome 點、1 個過渡點、3 個避障點、1 個定位裝置抓取點、1 個機床抓取點和 2 個機床放置點。機械臂通過偏移指令完成 3 個避障點之間的搬運,具體如圖 5 所示。上下料流程在階段 1~ 階段 6 之間循環(huán),其中 pHome 點、過渡點和避障點之間采用關(guān)節(jié)插補運動,以空載最大運行速度 v 空載 max 和滿載最大運行速度 v 滿載 max 運行 ; 避障點和抓取點、放置點之間采用直線插補運動,以空載最小運行速度 v 空載 min 和滿載最小運行速度 v 滿載 min 運行。

圖 5 機器人手部 TCP 軌跡規(guī)劃

通過 Robotstodio 進行仿真,行動軌跡表明上下料機器人可以達到預(yù)期運行效果,以機器人代替人工搬運,提高了工作效率。通過 TCP 軌跡跟蹤,可判斷是否產(chǎn)生碰撞和干涉,節(jié)省實際調(diào)試時間避免意外。軟件運行后,輪轂在輥道和各個機床之間平均搬運時間為 27s,而在傳統(tǒng)車間中,輪轂和機床間的上下料通過人工完成,平均搬運時間約為 33s,上下料效率提高了

4. 結(jié)束語

根據(jù)我國對輪轂生產(chǎn)的重大需求,針對自動化輪轂生產(chǎn)線組建的迫切要求,設(shè)計了汽車輪轂潔凈加工生產(chǎn)線。通過對輪轂生產(chǎn)的加工工藝進行規(guī)劃,對輪轂生產(chǎn)線進行整體設(shè)計,將各個生產(chǎn)單元通過上料裝置實現(xiàn)并聯(lián) ; 對輪轂夾具進行設(shè)計,實現(xiàn)對輪轂的自定位和柔性夾緊,并提高了重復(fù)定位精度,為輪轂加工提供保障 ; 對加工機床進行改進,安裝微量潤滑裝置,可根據(jù)機床不同的轉(zhuǎn)速,對機床進行不同的供液,既可保證加工的精度與質(zhì)量,又能減少資源浪費。設(shè)計方案通過虛擬仿真,對系統(tǒng)運行軌跡做出規(guī)劃,模擬輪轂自動化生產(chǎn)過程,提高工作效率,為實際生產(chǎn)提供理論依據(jù),實現(xiàn)輪轂潔凈自動化加工。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)