摘 要 針對氣缸缸體鑄件,建立了三維模型,并基于ProCAST對鑄造充型和凝固過程進行了模擬,獲得了溫度場的變化情況,模擬結(jié)果顯示了鑄造缺陷的位置。對模擬結(jié)果進行分析,并改進初始工藝方案。再對改進后的方案進行數(shù)值模擬,并對不同澆注參數(shù)進行模擬分析。結(jié)果表明,降低壓射速度和提高模具預熱溫度,能有效地減少縮孔、縮松等缺陷,提高鑄件品質(zhì),降低廢品率,縮短生產(chǎn)周期。

關(guān)鍵詞 壓鑄;ProCAST;缸體;數(shù)值模擬

壓鑄的主要特點是利用模具型腔對金屬熔體施加高壓,從而形成形狀復雜、薄壁的鑄件[1]。鋁合金壓鑄件已成功應用到汽車、摩托車、通訊、家電、五金制品等領(lǐng)域。隨著計算機技術(shù)的發(fā)展,數(shù)值模擬在鑄造過程中得到廣泛的應用,可用于預測鑄造缺陷,如縮孔、縮松、熱裂、冷隔等,進而優(yōu)化鑄造工藝,實現(xiàn)理想的型腔填充。壓鑄過程中壓射速度、澆注溫度和模具預熱溫度等工藝參數(shù)對鑄件品質(zhì)影響顯著。曹文炅等[2]利用數(shù)值模擬技術(shù)對船用柴油機活塞同時凝固工藝進行模擬,準確反映了熱節(jié)產(chǎn)生的位置;錢進[3]通過優(yōu)化澆注工藝方案等方法,獲得球鐵件凝固的溫度場,進而獲得致密鑄件。

缸體零件結(jié)構(gòu)復雜、多變,型腔和孔較多,同時具有不規(guī)則的外形和內(nèi)腔。鋁合金缸體因為質(zhì)量輕,導熱性良好,從而使用越來越普遍。

本課題利用ProCAST軟件模擬某公司鋁合金氣缸缸體的壓鑄充型和凝固過程,預測在壓鑄過程中縮孔、縮松等缺陷產(chǎn)生的位置,分析其原因,優(yōu)化工藝案,改變工藝參數(shù),從而提高鑄件品質(zhì)。

1、 模擬前處理

1.1 模型的建立

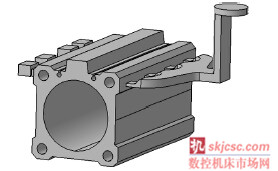

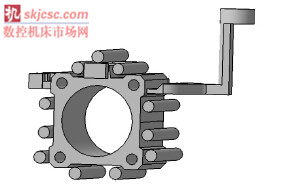

利用三維軟件建立澆注系統(tǒng)模型,見圖1。缸體外形尺寸為77mm×84mm×150mm,質(zhì)量為0.868kg,澆注系統(tǒng)質(zhì)量為0.174kg。直澆道選用沉入式,內(nèi)澆口設(shè)置在缸體壁厚處,可減小金屬液充型時的阻力,同時也可以起到補縮作用,內(nèi)澆口數(shù)目為4個。溢流槽分布在離澆口最遠的位置以及金屬液最后充型的位置。

圖1 澆注系統(tǒng)模型

在ProCAST的Meshcast模塊里對模型進行網(wǎng)格剖分,生成體網(wǎng)格。為保證模擬準確性,應保證圓弧曲面劃分合理,截面內(nèi)保證有一個以上的自由單元[4]。此模型生成的節(jié)點數(shù)為110 379,單元數(shù)為547 301。

1.2 工藝參數(shù)的確定

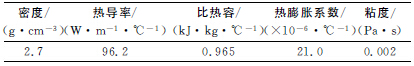

缸體材質(zhì)為ADC12,其熱物性參數(shù)見表1。其液相線溫度為580℃,固相線溫度為518℃。需用系統(tǒng)中預期成分接近的A356合金。模擬試驗中,選用H13鋼作為模具材料,模具與外界的傳熱一般設(shè)置為空冷。

表1 ADC12合金的熱物性參數(shù)

邊界條件要根據(jù)邊界的形狀以及傳熱的情況而定,邊界的傳熱情況通常用邊界傳熱系數(shù)來衡量,包括鑄件與鑄件、鑄件和鑄型環(huán)境的界面?zhèn)鳠嵯禂?shù)兩部分[5]。壓鑄件和模具之間存在界面?zhèn)鳠幔覍儆诮饘伲饘傩蛡鳠帷τ阡X合金壓鑄來說,界面?zhèn)鳠嵯禂?shù)常取1 000~2 000W/(m2·℃),本模擬取1 500W/(m2·℃)。壓鑄模擬時,主要考慮壓射速度、澆注溫度和模具預熱溫度這3 個工藝參數(shù)。本課題采用的壓射速度為10m/s,澆注溫度為700℃,模具預熱溫度為100℃,模擬時間總步數(shù)為3 000,模擬終止溫度為50℃。

2、 模擬結(jié)果與分析

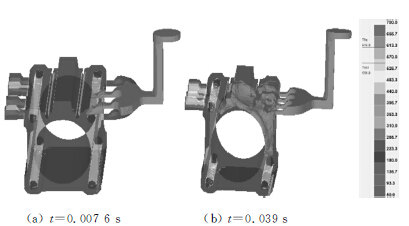

充型過程見圖2,整個充型過程時間為0.187s。澆注系統(tǒng)采用的是分叉式澆道。0.007 6s時,中間兩股金屬液從橫澆道經(jīng)過內(nèi)澆口注入模具的型腔,見圖2a;在0.039s時,另外兩股金屬液流入型腔,在壓力作用下,金屬液一部分沿鑄件內(nèi)壁向上方凸臺處流動,一部分向下流動,之后兩股金屬液平穩(wěn)的向型腔底部匯聚,見圖2b;在0.137s時,兩股金屬液即將匯聚,由于兩股金屬液的流動方向不同,在匯聚時易引起金屬液的飛濺,致使充型不平穩(wěn),且金屬液前端可能出現(xiàn)不同程度的氧化,從而造成卷氣和氧化夾雜缺陷,見圖2c;在兩股金屬液匯聚之后,金屬液恢復平穩(wěn),在0.178s時,最終金屬液將充滿溢流槽,見圖2d。在整個過程中,沒有產(chǎn)生澆不足的情況。由于澆注速度較大,在充型結(jié)束時型腔內(nèi)的溫度仍然接近澆注溫度700℃。

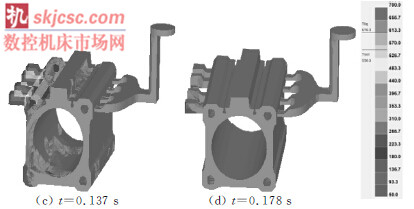

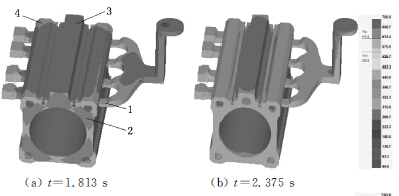

ADC12合金凝固過程見圖3。充型完成后,金屬液溫度開始下降,在0.398s時開始凝固,在31.39s時最終凝固,之后冷卻到設(shè)定的溫度。從圖3可以看出,缸體上各部位凝固是不同步的,中間薄壁處溫度下降較快,首先凝固,且橫澆道和內(nèi)澆口溫度下降較鑄件快,可能出現(xiàn)早期凝固現(xiàn)象。從圖3a可見,缸體上2處的溫度明顯高于缸體1處的溫度,因此,1處比2處先凝固,造成2處無法由澆口處得到補縮,且4處的溫度低于3處的溫度,4處比3處先凝固;從圖3c和圖3d可見,在t=26.855s和t=36.435s時分別處于缸體凝固的后期和凝固剛結(jié)束的狀態(tài),此時可以看到在3、4、2、1處的溫度依次降低,3處壁最厚,冷卻速度最慢,最后凝固,且在此處并沒有設(shè)置冒口,因此在缸體的凸臺處可能會出現(xiàn)縮松、縮孔缺陷。

圖2 充型過程

圖3 ADC12合金凝固過程模擬

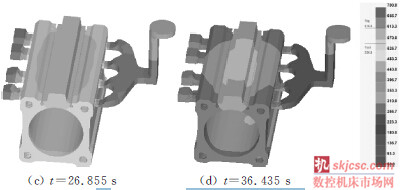

圖4為ADC12合金的凝固缺陷預測。由圖4a可知,在充型0.175s時壓鑄件出現(xiàn)氧化夾渣處的充型情況,橢圓位置標注的是金屬液在缸體里最后填充的地方,可見此處有明顯的卷氣,容易造成形腔內(nèi)的空氣和金屬液的氧化皮無法排出,而形成氧化夾渣。這些氧化皮可以通過設(shè)置集渣包排出,以免使氧化皮聚集在壓鑄件的型壁上。從圖4b中可以看出,鑄件的凸臺和棱角處有明顯的縮松、縮孔,且縮松、縮孔主要出現(xiàn)在缸體的4個棱角的壁厚最大處,與上述預測結(jié)果一致。這是由于在4個棱角和臺階周圍的壁厚較薄,散熱較快,凝固速度快,致使凸臺和棱角處得不到很好的補縮,從而造成缺陷的產(chǎn)生[6,7]。

圖4 ADC12合金缺陷

為減少縮孔等缺陷的出現(xiàn),可以采取改善澆注系統(tǒng)、改變工藝參數(shù)等措施。

3、 工藝方案的改進

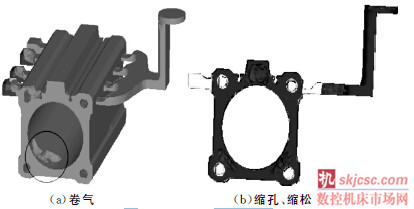

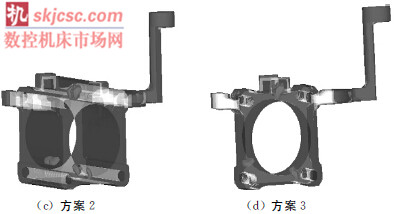

根據(jù)原方案的模擬結(jié)果及分析可知,鑄件有明顯的縮松、縮孔,且主要出現(xiàn)在壁厚較大且溫度過高的臺階處[6]。為此需降低凸臺和凸臺周圍的溫度差,加快凸臺和棱角處溫度的下降。由于原方案在冷卻時出現(xiàn)內(nèi)澆口和橫澆道先冷卻的現(xiàn)象,因此,對內(nèi)澆口和橫澆口進行改進,增加澆道的厚度,從而延緩冷卻時間;在缸體的4個棱角處和凸臺

周圍設(shè)置冷卻水道,通過高壓冷卻水對凸臺處的高溫金屬液進行冷卻,加快金屬液溫度的下降;同時為了排出型腔內(nèi)的氣體、涂料殘渣以及增強金屬液的補縮能力,在缸體凸臺處增設(shè)溢流槽和排氣槽。改進后的工藝方案模型見圖5。以相同的工藝參數(shù)對改進后的模型進行模擬,產(chǎn)生的縮孔、縮松缺陷見圖6a。

圖5 改進工藝方案模擬

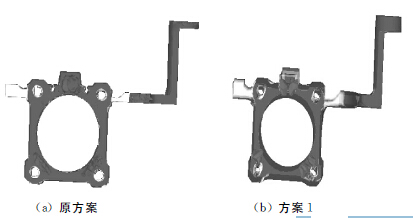

利用改進后的工藝方案,對不同的工藝參數(shù)進行模擬分析。設(shè)定澆注速度、澆注溫度和模具預熱溫度,方案1的3個參數(shù)分別為5m/s、700℃、100℃;方案2的3個參數(shù)分別為5m/s、660℃、100℃;方案3的3個參數(shù)分別為5m/s、660℃、180℃。對3種方案進行模擬,產(chǎn)生的缺陷位置和大小,見圖6b~圖6d。

圖6 4種工藝縮松、縮孔缺陷對比圖

由圖6可知,由于增設(shè)冷卻水道和溢流槽,與原工藝方案相比,缸體縮孔、縮松缺陷明顯減少。比較圖6b和6a可知,降低壓射速度能減少縮孔、縮松的產(chǎn)生。因為壓射速度過大,導致金屬液對型腔的沖擊加大,使金屬液粘附在型腔內(nèi),且型腔內(nèi)的空氣不易排出從而導致缺陷的產(chǎn)生;比較圖6c與圖6b,縮松等缺陷減少,說明方案2的澆注溫度更合適,因為澆注溫度700℃對于鋁合金液相線溫度(518 ℃)而言相對較高,凝固時間較長,凝固收縮較大,鑄件組織晶粒粗大,容易產(chǎn)生縮孔、縮松等缺陷;圖6d中縮松、縮孔缺陷最少,說明適當增加鑄型的預熱溫度,防止了金屬液因為進入型腔后溫度突然降低而無法成形[7],從而減少缺陷的產(chǎn)生,在此方案條件下,幾乎無縮松、縮孔缺陷。

4 、結(jié) 語

預測了缸體在壓鑄時容易產(chǎn)生缺陷的位置。合理布置冷卻水道和溢流槽,降低壓射速度,提高鑄型預熱溫度,減少了卷氣,降低了金屬液氧化的可能性,減少了縮松、縮孔缺陷。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況