基于 ANSYS-PDS 的數控導軌磨床主軸可靠性分析

2019-8-2 來源:泰州市產品質量監督檢驗院 作者:胡軍

摘要:根據可靠性分析理論,運用有限元分析軟件的概率設計功能(模塊),對數控導軌磨床的主軸進行可靠性分析。分析時按照工程實際,將主軸的幾何尺寸、載荷、強度極限等參數作為隨機輸入變量,采用蒙特卡羅法進行抽樣計算,可以得到比傳統設計方法精度更高的主軸失效概率。以 MK5220 數控導軌磨床主軸為例進行計算,結果表明利用 ANSYS/PDS 模塊對磨床主軸進行可靠性分析是可行的。

關鍵詞:數控導軌磨床;主軸;蒙特卡羅法;可靠性

數控導軌磨床的關鍵結構是傳動結構,主軸是傳動結構的關鍵零部件,它的工作狀況直接影響數控導軌磨床的加工質量,制約著磨床的發展。主軸直接承受來自電機的扭矩,而且在實際工況下,磨床的加工環境是惡劣的,主軸很容易產生各種故障,甚至損壞。因此,為提高磨床主軸的性能,可以對其進行可靠性分析。可靠性分析方法可以將影響零件工作性能的變量(如尺寸、載荷)視為不確定量,從而分析這些變量對零件可靠性的影響,進而提高零部件設計的準確性和可靠性。本文就是根據文獻運用 ANSYS-PDS 模塊對實際工況下的磨床主軸進行可靠性分析。

1 、磨床主軸可靠性分析過程及理論

1.1 基本原理

可靠性工程是綜合型的系統工程,產品的可靠性與其設計、制造、使用等環節密切相關。其可靠性設計是以應力—強度干涉模型為基礎。一般情況下,用 Y 表示施加在產品上的物理量,如載荷,稱為產品所受的應力;用 X 表示產品能夠承受這種應力的能力,稱為產品的強度。要使產品在規定的時間內可靠的工作,就必須滿足 Z=X-Y≥0。其中,應力、強度都是某些變量的函數。產品的可靠度 R 就是 Z 值大于等于零時的概率。在磨床主軸可靠性分析中,將實際工況下的許用應力值與最大應力值的差值定義為 Z,那么,主軸的可靠度為 R=P(Z≥0)[5]。

1.2 主軸可靠性分析基本過程

本文運用 ANSYS-PDS 模塊對磨床主軸進行可靠性分析,根據 GB/T 9061-2006 中的相關要求,對磨床主軸在最大扭矩工作狀況下作可靠性分析。具體分析流程如下:

(1)創建主軸的可靠性分析文件,包括建立主軸模型,施加載荷、約束及求解等過程;

(2)對主軸進行可靠性分析,其中包括定義隨機變量,選擇仿真循環次數等過程;

(3)可靠度的求取。

1.3 主軸可靠性分析方法

在 ANSYS-PDS 分析過程中,常用的概率設計方法有蒙特卡羅法和響應面法。蒙特卡羅法對有限元有非常好的適應性,能模擬實際問題的真實特征。本文采用蒙特卡羅法進行可靠性分析。

2 、磨床主軸的可靠性分析

2.1 主軸受力分析

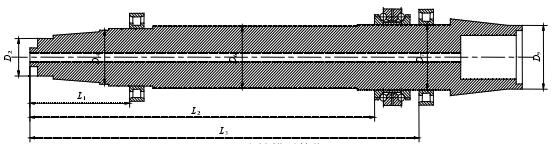

主傳動系統工作情況如下:電機(額定功率為 30 k W,額定轉速為 1470 r/min,經傳動比為 150:290 的帶輪帶動主軸運動,主軸另一端連接砂輪,砂輪尺寸為Φ600×150×Φ305 mm。數控導軌磨床在運行過程中,其主軸轉速范圍為 600~1100 r/min,磨削深度為 0.02~0.1 mm。主軸模型簡化圖如圖 1 所示。主軸材料為45#鋼,許用扭轉切應力為 30 MPa,安全系數取 n=2。

圖 1 主軸模型簡化圖

根據文獻中的有關規定,機床在檢驗時需做負荷試驗,包括機床主傳動系統扭矩試驗,主傳動系統最大功率試驗等。由于磨床主軸工作時主要受扭矩作用,且主軸在最大功率下運行時所受扭矩小于最大扭矩試驗中主軸承受的扭矩,因此本文主要研究最大扭矩條件下主軸的可靠性。

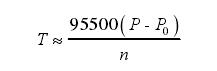

按照該標準中最大扭矩的近似計算法,最大扭矩的公式為:

式中:T 為扭矩,N·m;P 為切削時電動機的輸入功率,k W;P0為機床裝有工件時的空運轉功率,k W;n 為機床主軸轉速,r/min。計算得 Tmax=540 N·m。按 125%計算得出進行可靠性分析時 T=680 N·m。磨床在一般情況下磨削時,磨削深度 ap=0.05 mm,主軸轉速為 750 r/min,工件速度為20 m/s。由于磨削力受多方面因素影響,沒有準確的公式計算,在本文中運用平面磨削力的經驗公式計算得出切向磨削力:

按照 Fn/Ft=3.8 求出磨削時所受的徑向磨削力。經計算得:Ft=282 NFn=1071.6 N

2.2 主軸建模、網格劃分及加載求解

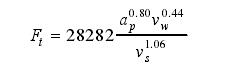

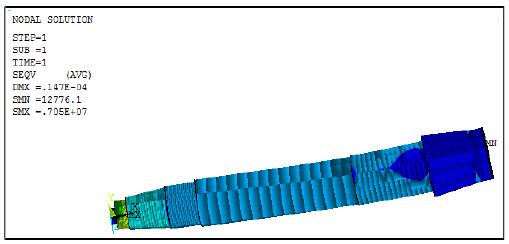

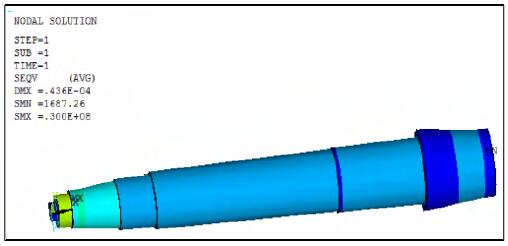

采用 ANSYS 參數化設計語言 APDL 對主軸進行建模,建模過程中在不影響主軸受力的條件下對其進行了一定的簡化,忽略了主軸的倒角等。選用 4 節點的平面單元模型 Quad 4node 182 先對主軸截面進行網格劃分,再旋轉得到主軸的網格劃分圖,如圖 2 所示。然后對主軸分別施加邊界條件和載荷,再進行求解。其中扭矩及徑向力均施加在對應節點上。最大扭矩下,施加約束及載荷后求得的主軸應力云圖如圖 3、圖 4 所示。

圖 2 主軸有限元模型

圖 3 主軸最大扭矩試驗應力圖

圖 4 主軸正常切削應力圖

2.3 可靠性計算與分析

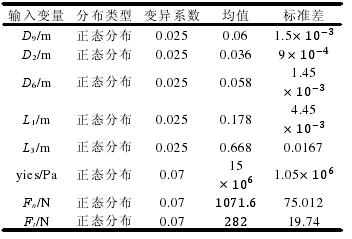

分別整理保存分析求解過程的命令流。寫入可靠性分析文件。將等效應力按降序排列并提取最大等效應力值“maxstress”,然后定義極限狀態方程,即求出強度與最大應力值的差值,將之與之前ANSYS應力分析命令一起構成概率分析文件。進入 PDS 模塊,讀取保存的可靠性分析宏文件,選擇、定義隨機輸入變量(見表 1)和輸出變量服從的分布類型及其參數。

表 1 隨機輸入變量統計表

2.4 可靠性分析結果

選擇蒙特卡羅法進行概率設計,選擇拉丁抽樣法,模擬樣本次數為 60 次,通過計算可得到主軸在許用扭轉切應力為 20 MPa,置信度為 95%時,主軸在最大扭矩試驗時可靠度為 85.97%。

3 、結論

本文采用可靠性分析理論及 ANSYS/PDS模塊,根據工程實際及國家標準的相關規定,采用蒙特卡羅法,以 MK5220數控導軌磨床主軸為例,進行可靠性分析,分析計算得到了其在最大扭矩下的可靠度。通過ANSYS/PDS 定量的計算出磨床主軸在惡劣工況下的可靠性。同時這種分析方法具有普遍適用性,可以對類似機械零件進行可靠性分析,在工程應用中,具有一定的實用價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息