精密機床主軸主動冷卻方法研究

2025-1-9 來源: 陜西國防工業職業技術學院 作者:郭 力

【摘要】: 針對精密機床主軸的熱誤差控制問題,設計了基于螺旋盤管的主軸主動冷卻的熱誤差控制方案。通過搭建主軸熱特性測試系統,完成了基于 PT-400H 精密機床的主軸主動冷卻系統。通過在不同冷卻液溫度下的主軸主動冷卻的熱特性實驗,表明了冷卻液溫度對熱平衡時間沒有顯著影響,但冷卻液溫度對于穩態熱誤差有較為明顯的影響。其次,熱流固耦合仿真模型可以準確反映主軸內部的生熱和變形情況,預估一定實驗條件下的熱平衡時間和穩態熱誤差值,可以為工程應用提供參考。

【關鍵詞】: 精密機床 ; 主軸 ; 熱特性 ; 穩態誤差

前言

大量研究表明,機床熱變形所引起的加工制造誤差占機床總誤差的 40%~70%,主軸作為機床精密部件,它所產生熱誤差更是影響機床加工精度的關鍵。機床熱誤差問題已經成為影響我國精密機床發展的關鍵因素。

目前解決熱誤差主要有熱誤差防止、熱誤差補償和熱誤差控制 3 種方法。熱誤差控制法是要控制熱量的傳導,減少或避免機床內部不均勻的溫度分布。對于 PT-400H 精密數控機床,機床主軸內部結構,尤其是生熱部件如軸承等的生熱及熱耗散過程造成的不均勻的溫度場和變形場分布是導致主軸熱誤差產生的主要原因。基于螺旋管的精密機床主軸主動冷卻方案可以通過冷卻液循環系統液帶走機床主軸系統產生的熱量,改善機床主軸系統的溫度分布不均勻導致的熱變形問題,可以彌補機床主軸系統冷卻不足的缺陷。該方案還可以針對不同的機床結構進行開發設計,滿足工程實際應用的需要。

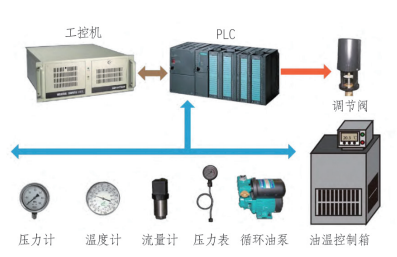

圖 1 單回路的主動冷卻循環系統示意圖

1. 精密機床主動外冷卻系統

在硬件系統搭建上,單個回路主動冷卻系統由冷卻循環回路、工控機、PLC 控制模塊、冷卻器和冷卻油箱組成,如圖 1 所示。

冷卻循環回路的冷卻液從冷卻油箱出發,通過循環油泵增壓,依次經過壓力表、流量計、比例調節閥、進口溫度計、壓力計,進入到冷卻器,在冷卻器中與熱源進行換熱后,依次通過出口溫度計、壓力計回到冷卻油箱 ;PLC 控制模塊負責采集循環回路上的傳感器數據和輸出指令控制比例調節閥開度,同時與冷卻油箱、工控機進行數據交互 ; 冷卻油箱作為油箱調節的執行機構,根據輸入的油溫指令通過內部的 pid 控制器控制內部的電熱棒和壓縮機動作來調溫,油溫調節精度±0.1℃,冷卻油箱具有實時溫度屏幕顯示、串口通信、PID 參數設置和自整定等功能 ; 工控機作為上位機,是控制和顯示終端,進行整個系統數據的讀取、存儲、寫入,運行控制算法。

2. 基于螺旋管的主軸外置冷卻系統

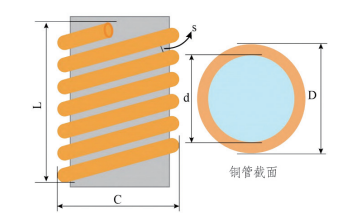

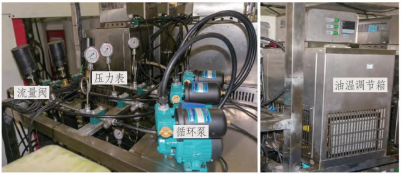

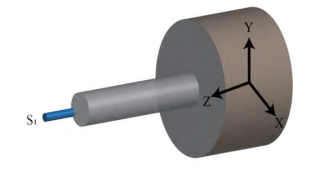

螺旋流道中的二次環流在層流狀態下具有增強換熱的作用,同時適合主軸的柱狀結構,因此主軸的外置冷卻器采用螺旋式銅管的結構,結構示意圖如圖 2 所示,最終纏繞安裝于主軸的外殼后端位置,同時主軸外殼與螺旋盤管之間填充白色導熱硅脂并用卡箍鎖緊以提升換熱效率,在螺旋盤管的外部包裹有隔熱層以盡量避免空氣自然對流對螺旋冷卻器內冷卻液的影響,實物如圖 3所示。

圖 2 螺旋冷卻器結構參數示意圖

圖 3 冷卻器實物圖

螺旋盤管的主要形狀參數按照盡可能地增大換熱面積,增強換熱效率的原則進行設置,其中對于管徑的選擇,在市面上供選擇的銅 管 外 徑 中,6mm 比 8mm 以及更大的管徑具有更好的換熱效率,管徑選擇 6mm 的外徑 ; 纏繞長度受機床實際尺寸限制,盡可能長一些,管間距則盡量小一些,螺旋盤管的參數選擇見表 1。

表 1 螺旋冷卻器的形狀參數設置

基于螺旋盤管的主軸主動冷卻系統實物如圖 4 所示,冷卻液選擇為 4 號主軸油,針對主軸循環回路,除了上述回路中通用的傳感器外,在主軸頂部(Y+)開孔在靠近軸承的地方安裝了一個溫度傳感器,通過 PLC 采集至力控數據庫,從而可以實時監測主軸系統內部溫度。此外,主軸電氣回路上串聯了功率計以實時監測該回路的電壓、電流、功率等參數。

圖 4 主軸主動冷卻系統實物圖

3. 熱特性測試系統

機床熱特性測試分為溫度和位移測量,溫度測量的主要方式是采用接觸磁吸式溫度傳感器吸附于待測測點進行測量,同時為了得到整個溫度場的全貌,采用紅外熱像儀測量進行補充 ; 位移測量對于主軸而言,采用非接觸式的位移渦流傳感器,測量的是主軸在運行過程中相對于初始位置的各個方向的偏差。

①主軸熱特性測試原理

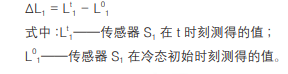

精密機床主軸的熱誤差通常采用五點法進行測量,通過在主軸的周圍布置電渦流位移傳感器,測量得到主軸的軸向和徑向位移,進而通過計算可以得到主軸的空間姿態,本文僅關注主軸的軸向位移,測量示意圖見圖 5。主軸在多熱源的綜合影響下發生變形,主軸的軸向位移 ΔL1 為 :

圖 5 主軸軸向位移測量

②主軸熱特性測試系統

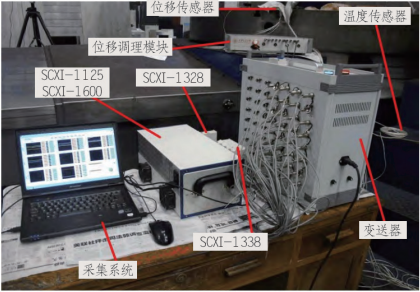

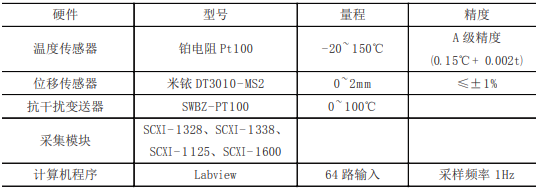

主軸熱特性測試采用的設備為開發的基于 NI SCXI-1600 采集卡的溫度位移同步采集系統,系統內各硬件參數指標見表 2。傳感器的溫度和位移信號通過溫度變送器及位移調理模塊轉變為電壓和電流信號最終送入基于SCXI-1600采集卡的采集模塊,工控機通過 USB 與該模塊相連,工控機上建立采集程序對信號進行顯示和存儲,溫度 / 位移同步采集系統外觀見圖 6。

圖 6 溫度 / 位移同步采集系統實物圖

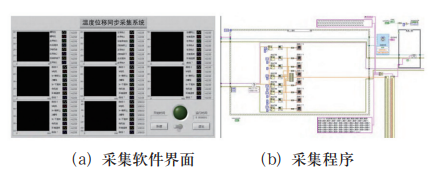

系統的軟件頁面基于 Labview 搭建,實現對最多 64 路信號進行數據顯示、存儲,記錄實驗信息,軟件采集界面如圖 7 所示。每 8 路信號置于一個示波器中顯示,可以根據實驗需要隨時調整,隱藏不需要的通道。Lab view 采集頻率設置為 1Hz,即每隔 1s 對所有通道數據進行一次采集,將采集數據實時地采用插入指令導入至 SQL Server 數據庫,每一次實驗對應一條實驗記錄以及相應時間段內的實驗數據,采用數據庫存儲的形式便于實驗數據的備份、查詢、處理、與其他設備采集數據的混合處理以及與其他軟件進行數據交互。

圖 7 溫度 / 位移同步采集系統界面

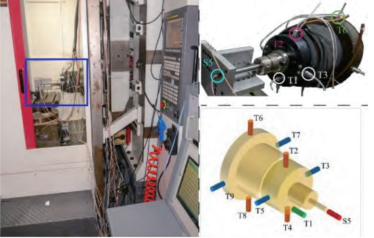

圖 8 精密機床主軸溫度 / 位移傳感器位置

表 2 溫度位移同步采集系統參數

本研究中對于精密機床主軸熱特性測試的位移傳感器布置在主軸末端,溫度傳感器布置如圖8 所示,通過磁吸附的方式主要安裝在了法蘭表面和主軸外殼表面,具體位置分別為 :T1——法蘭、T2——前 Y+(深入主軸內部,靠近主軸前軸承)、T3——前 X-、T4——前 Y-、T5——前 X+、T6——后 Y+、T7——后 X-、T8——后 Y-、T9—— 后 X+。

4. 實驗與仿真分析

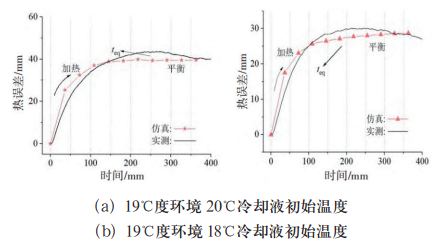

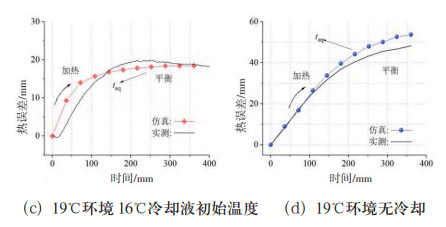

機床的熱平衡對保證機床的加工精度具有重要意義,在無冷卻下機床運行時,熱誤差緩慢上升直至穩態非常緩慢,熱平衡時間常常會達到數個小時甚至更多,采用熱誤差值的變化規律作為熱平衡的判定依據,定義熱平衡時間為熱誤差達到穩態值 90% 的時間。針對機床加工中常見的主軸恒速工況(1000r/min),在 Ansys 仿真平臺上建立了主動冷卻下的 PT-400H 數控機床熱流固耦合仿真模型,對 19℃環境下主動冷卻的主軸熱特性進行熱流固耦合仿真。不同冷卻液溫度下的主動冷卻的主軸熱特性進行仿真實驗 ,仿真時間為 0-300min,圖 9 是不同溫度下的實驗結果和仿真對比。

圖 9 19℃環境的仿真與實驗對比

從上圖中可以發現,在 20℃恒溫冷卻下的實驗熱平衡時間為 150min,熱誤差穩態值為 43.4μm; 在 18℃恒溫冷卻下的實驗熱平衡時間為 123min,實驗熱誤差穩態值為 30.1μm; 在16℃恒溫冷卻下的實驗熱平衡時間為 154min,實驗熱誤差穩態值為 19.8μm; 在無冷卻下的實驗條件下,可以看到在 300min 后仍未達到熱平衡。

同樣的,在 20℃恒溫冷卻下的仿真熱平衡時間為 147min,仿真熱誤差穩態值為 38.1μm;在18℃恒溫冷卻下的仿真熱平衡時間為155min,仿真熱誤差穩態值為 27.6μm; 在 16℃ 恒溫冷卻下的仿真熱平衡時間為 135min,仿真熱誤差穩態值為17.4μm;在無冷卻下的條件下可以看到仿真數據在 300min 后仍未達到熱平衡。

5. 結論

文章以PT-400H精密數控機床為研究對象,針對主軸結構設計了主動冷卻螺旋管,搭建了主動冷卻的主軸冷卻系統,通過不同冷卻液溫度下的主動冷卻的主軸熱特性實驗可以得到以下結論 :

①對不同冷卻液溫度下的主軸實驗與仿真結果對比,對于恒溫冷卻實驗,冷卻液溫度對熱平衡時間沒有顯著影響。

②在 19℃環境下主軸常用 1000r/min 工況對不恒溫冷卻溫度下熱特性仿真,幾組仿真與實驗對比結果顯示,熱平衡時間最大誤差率大約為 26%,穩態熱誤差最大誤差不超過 15%,; 相比于 20℃恒溫冷卻,18℃、16℃的穩態熱誤差值分別下降了 27.7%,54.3%,說明冷卻液溫度對穩態熱誤差有較為明顯的影響。

③熱流固耦合仿真模型可以準確反映主軸內部的生熱和變形情況,預估一定實驗條件下的熱平衡時間和穩態熱誤差值。在此基礎上,對于不同的環境及工況下的熱誤差閉環控制實驗,可以針對實驗環境進行仿真,從而為熱誤差控制目標值和初始油溫設定值提供參考。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息