摘要: K211 五軸高速加工中心在加工過(guò)程中存在坐標(biāo)軸抖動(dòng)和主軸顫刀現(xiàn)象,嚴(yán)重影響工件的加工表面質(zhì)量和加工精度,致使機(jī)床處于半停工狀態(tài)。根據(jù)故障現(xiàn)象和對(duì)加工過(guò)程的觀察、分析和研究,綜合運(yùn)用機(jī)械和自控技術(shù),最終徹底解決問(wèn)題,機(jī)床對(duì)工件加工表面質(zhì)量良好,精度符合生產(chǎn)要求。

1、 K211 五軸高速加工中心抖動(dòng)顫刀現(xiàn)象

K211 機(jī)床在近一年多的使用過(guò)程中經(jīng)常發(fā)生Y軸抖動(dòng),主軸顫刀現(xiàn)象,而且抖動(dòng)顫刀程度日益加深,嚴(yán)重影響工件的加工表面質(zhì)量( 圖1) 和加工精度,致使機(jī)床處于半停工狀態(tài)。

通過(guò)對(duì)機(jī)床的加工過(guò)程進(jìn)行仔細(xì)觀察、分析和研究,發(fā)現(xiàn)機(jī)床RTCP 功能打開(kāi)的情況下,只要主軸轉(zhuǎn)動(dòng),即使是空轉(zhuǎn),機(jī)床的A 軸讀數(shù),也會(huì)有0. 002°的跳動(dòng),同時(shí)Y 軸的最大跳動(dòng)量可以達(dá)到0. 01 mm,由于在實(shí)際加工過(guò)程中,A 軸和Y 軸受力會(huì)更大,所以坐標(biāo)值的跳動(dòng)也會(huì)更大,因此會(huì)對(duì)零件的表面加工質(zhì)量和精度造成嚴(yán)重的影響。而當(dāng)RTCP 功能關(guān)閉進(jìn)行測(cè)試時(shí),A 軸依然會(huì)有0. 002°的跳動(dòng),但Y 軸的讀數(shù)則幾乎保持不動(dòng),只有0. 001 mm 左右的跳動(dòng),這種跳動(dòng)在機(jī)床控制上可以忽略不計(jì)。

對(duì)機(jī)床進(jìn)一步測(cè)試時(shí)發(fā)現(xiàn),在RTCP 打開(kāi)時(shí),如果機(jī)床C 軸旋轉(zhuǎn)90°,A 軸擺動(dòng)方向與X 軸平行,主軸旋轉(zhuǎn),此時(shí)X 軸出現(xiàn)0. 01 mm 左右的跳動(dòng),而Y 軸幾乎保持不動(dòng)。如果RTCP 關(guān)閉,則X 軸坐標(biāo)值保持不動(dòng)。經(jīng)過(guò)上面的測(cè)試和觀察,可以認(rèn)為,機(jī)床坐標(biāo)抖動(dòng)和主軸顫刀是由A 軸抖動(dòng)造成的。

2 、機(jī)床故障發(fā)生的原因分析和故障處理

機(jī)床在RTCP 功能打開(kāi)和關(guān)閉的情況下,機(jī)床坐標(biāo)軸顯示的數(shù)值狀態(tài)有顯著的變化,因此機(jī)床坐標(biāo)軸抖動(dòng)和主軸顫刀問(wèn)題是由于機(jī)床的RTCP 功能打開(kāi),機(jī)床坐標(biāo)軸聯(lián)動(dòng)造成的。RTCP 功能打開(kāi),五軸機(jī)床A軸坐標(biāo)值變化會(huì)導(dǎo)致刀具中心位置的變化,而機(jī)床為保持刀具中心位置不變,會(huì)自動(dòng)使其他坐標(biāo)軸移動(dòng)。在A 軸擺動(dòng)方向與Y 軸平行時(shí),A 軸位置的變化會(huì)導(dǎo)致Y 軸移動(dòng),如果A 軸出現(xiàn)頻繁的微小變化,就會(huì)導(dǎo)致坐標(biāo)軸來(lái)回抖動(dòng)。A 軸的位置反饋是采用光柵尺全閉環(huán)位置反饋系統(tǒng),由于在機(jī)床維修測(cè)試過(guò)程中,沒(méi)有給定坐標(biāo)移動(dòng)指令,A 軸位置讀數(shù)的變化是由于光柵尺讀數(shù)頭和光柵尺之間有微小相對(duì)運(yùn)動(dòng)造成的。造成A 軸讀數(shù)頭與光柵尺之間有微小相對(duì)運(yùn)動(dòng)的原因有以下幾種: ( 1)機(jī)械部件出現(xiàn)問(wèn)題,消隙機(jī)構(gòu)的碟形彈簧失效,彈力不夠,齒輪間隙大,在主軸轉(zhuǎn)動(dòng)時(shí),主軸頭不可避免的有一定的振動(dòng),導(dǎo)致A 軸讀數(shù)頭與光柵尺之間有微小的相對(duì)運(yùn)動(dòng); ( 2) 讀數(shù)頭安裝不牢固,在主軸轉(zhuǎn)動(dòng)時(shí)有抖動(dòng); ( 3) 讀數(shù)頭或光柵尺有問(wèn)題,導(dǎo)致讀數(shù)信號(hào)出現(xiàn)誤差。

對(duì) 第一種可能的原因,在打開(kāi)主軸頭檢查和測(cè)試消隙機(jī)構(gòu)時(shí)發(fā)現(xiàn),碟形彈簧磨損比較嚴(yán)重,彈力不夠,于是更換碟形彈簧和調(diào)整墊片,在進(jìn)行測(cè)試加工時(shí)發(fā)現(xiàn),主軸顫刀有較大的改善,加工的工件表面質(zhì)量有較明顯的改善,但是機(jī)床坐標(biāo)軸抖動(dòng)和主軸顫刀問(wèn)題依然存在。因此故障的主要原因出在光柵尺或讀數(shù)頭上。

為驗(yàn)證是否是光柵尺系統(tǒng)出現(xiàn)問(wèn)題,把機(jī)床改為半閉環(huán)位置反饋,屏蔽光柵尺和讀數(shù)頭,采用電動(dòng)機(jī)編碼器進(jìn)行位置反饋。機(jī)床A 軸改為半閉環(huán)后A 軸在主軸旋轉(zhuǎn)時(shí)坐標(biāo)值保持不動(dòng),因此可以認(rèn)定抖動(dòng)是由光柵尺或讀數(shù)頭造成的。在A 軸半閉環(huán)位置反饋條件下進(jìn)行了試件加工,加工工件表面質(zhì)量良好( 圖2) 。

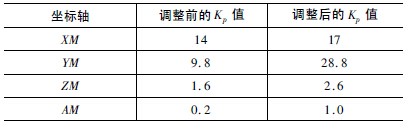

由于問(wèn)題出在光柵尺或讀數(shù)頭,所以把讀數(shù)頭拆下重新安裝固定,調(diào)整讀數(shù)頭與光柵尺的位置間距,使位置反饋信號(hào)良好。同時(shí)為了提高機(jī)床加工的工件表面質(zhì)量,提高機(jī)床坐標(biāo)軸的響應(yīng)速度,對(duì)伺服驅(qū)動(dòng)的速度環(huán)比例增益Kp進(jìn)行調(diào)整,如表1。

表1

在進(jìn)行上述調(diào)整后,進(jìn)行試件加工,加工工件表面質(zhì)量良好,粗糙度值明顯減小,完全符合生產(chǎn)要求( 圖3) 。

3 、結(jié)語(yǔ)

K211 機(jī)床的坐標(biāo)軸抖動(dòng)和主軸顫刀問(wèn)題在進(jìn)行以上原因分析、研究和處理后,問(wèn)題徹底解決。對(duì)于五軸機(jī)床坐標(biāo)軸抖動(dòng)和主軸顫刀,加工的工件表面質(zhì)量差時(shí),要從機(jī)械和電氣自控多方面綜合處理,才能達(dá)到良好的效果。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年6月 新能源汽車(chē)銷(xiāo)量情況

- 2025年6月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車(chē)銷(xiāo)量情況

- 2025年5月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車(chē)銷(xiāo)量情況

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別