進口加工中心電主軸修復

2020-9-21 來源: 四川航天烽火伺服控制技術有限公司 作者:楊家珺,王美艷

摘要:數控設備主軸的維修,一直是設備維修的老大難問題。長期以來,依賴于生產廠家或者代理商外協維修,費用高、周期長,依靠自己力量攻克進口多軸聯動加工中心主軸修復難關勢在必行。

關鍵詞:電主軸;復雜系數大;維修難度高

0 引言

瑞士威力銘 W408 加工中心是五軸四聯動高精度機床,主軸內嵌電機,具有眾多加工中心主軸所共有的結構特點。如果該加工中心主軸修復成功,將對其他加工中心主軸維修起到極大的借鑒作用。攻克了進口多軸聯動加工中心主軸修復難關。

1 、可靠性問題的提出

該加工中心主軸內嵌電機,集機械、電氣、氣動、液壓、自控于一體,結構復雜,裝配精度高。國內無任何廠家能維修,對于這種高精度設備的主軸一旦修理不善,在維修過程中出現任何一點誤差,這臺主軸就將報廢。購買一臺新的主軸費用高,且周期很長。

2 、故障成因及分析

(1)故障表面現象。膠臭味霧狀液體從主軸前端噴出,主軸前端異常發熱,主軸殼體異常發熱。

(2)故障發生的外部因素。為趕進度,高速、吃大刀,超性能使用。不注重機床保養。

(3)維修前故障內因分析。軸承長年使用,未曾添加潤滑脂導致潤滑不良,或者受到撞擊可能破損。密封圈老化,主軸內部進入空氣水分,引起主軸內部氧化,電機定子線圈絕緣度降低,電機匝間短路,線圈燒壞(圖 1)。

圖 1 電機線圈燒壞

3 、設定目標

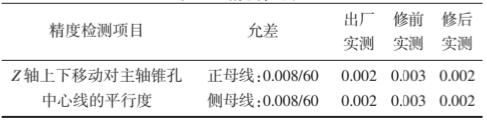

使設備正常運轉,主要精度指標恢復到出廠要求。精度檢測項目:①Z 軸錐孔中心線徑向跳動。允差,近端 0.004,遠端0.008/60。②Z 軸上下移動對主軸錐孔中心線的平行度。允差,正母線 0.008/60,側母線 0.008/60。

4 、維修過程

4.1 修復難點

間隙對主軸精度有極大影響,難以把握。由于是一臺全進口的老設備,主軸部分介紹比較簡略,而且全是外文。廠家已停產,無任何技術支持。主軸結構復雜,零部件繁多,與隨機附帶的裝配圖有出入。需要專用的裝卸工裝。速度、溫度、位置感應器裝配要求嚴格,稍有出入就會導致主軸不能正常運轉,更甚者還會導致主軸報廢。

4.2 修復過程

針對存在的問題進行了認真研究分析,大量的技術準備工作。制訂出了對策,測繪密封圈,加工安裝。對氣源安裝空氣干燥機。確定線圈繞制要求,繞制線圈。為了能更好的完成此次修理工作,分析主軸結構及故障原因,研究具體拆卸與裝配方案。方案確定后,對主軸進行拆卸,卸下主軸,清洗油路,修復溝槽,更換零部件,對各零部件的裝配角度、定位基準等作上標記。因實際主軸結構和說明書上的結構圖大不相同,為此,根據實際結構繪制裝配圖,修改了原方案。自制間隙調整螺釘,修復冷凍液密封面的溝槽,對零部件進行清洗或更換。裝配過程中尤其注意的是每個螺釘所擰的力的大小,每個密封圈的嚴密度,位置傳感器和溫度傳感器的安裝位置都直接影響著主軸的精度和靈敏度。幾個傳感器位置與變頻器內的參數是相互匹配的,不可隨意改變位置,一旦參數吻合不上,系統就會混亂,主軸也就不能定位,設備根本無法運轉,那么整個機床只有報廢。沒有專用檢測儀器和專用工具是很難達到精度要求的,但是維修人員在無任何檢測工具的情況下,靠著多年來積累的經驗小心謹慎的一步一步組裝主軸,使得每個零部件都恢復原位。經過無數次裝調,終于調試成功。主軸所有功能得以恢復,精度也比以前大有提高。對設備進行性能調試,檢測各項精度指標均達到出廠要求,加工出來的測試件也達到工藝要求,修復成功。這一次的維修開創了進口加工中心維修的先河,打破了數控維修的禁區。

5 、改進措施及效果

(1)實施 1——重新加工密封圈。根據現場測量,繪制了密封圈加工圖紙(圖 2);通過查閱《機械工程材料手冊》,結合實際需求,合理選用加工材料——氯丁橡膠(該材料抗氧化、耐油、耐酸堿、耐老化、氣密性好)。

圖 2 密封圈加工

(2) 實施 2——改善壓縮空氣質量。根據設備對壓縮空氣的質量要求和使用要求,在選型上提出要求:①保證大氣露點-17 ℃~-23 ℃;②保證管路不結露、不滴水;③風機外置,不擾流、散熱好;④板快不銹鋼蒸發器,延長排水器壽命;⑤內置過濾器一體成型,降低配管成本;⑥自動排水外置式,方便清洗維修;⑦預冷器、蒸發器、熱交換、冷凝器四合一;⑧最小空間、最大效率,最省電;⑨無油、無水、無壓;⑩空氣處理量要達到 3.8 Nm3/min。通過比較最后選擇了 DS3-003NF 風冷系列型。

效果檢查:用環境濕度計測試環境濕度為 60%~80%,加了冷干機后除去了空氣中 83%左右的水分,含水量為 10.2%~13.6%,達到目標要求。

(3)實施 3——重新繞制線圈。根據設備說明書的要求,線圈采用真空浸漆,真空度在 70 Pa 以內,以保證絕緣度高的性能。由于工廠沒有繞制此要求線圈的能力,為此考察了幾家工廠,最終確定在成都電機廠進行繞制。

(4)實施 4——主軸安裝調試。

6 、主軸安裝調試控制點

6.1 裝配間隙的調整

主軸軸向間隙與冷凍液密封圈的壓縮量有關。在不知道壓緊力情況下,要調整好該間隙并非易事。經過反復預緊——放松——再預緊。

(1)主軸冷凍液密封調整。主軸前軸承座系主軸前端兩列軸承的軸向定位基準(軸徑為徑向定位基準),同時也是冷凍密封室的一面,主軸后軸承座是后軸承的軸向調整面,同時也是冷凍

密封室的一面。冷凍密封室必須密封,無泄漏(否則將降低內置電機使用壽命),調整 M8×20 mm 的 12 顆頂絲,壓緊主軸后端蓋,使冷凍室完全密封無泄漏。經 2.5 kg 液壓試驗無泄漏。

(2)主軸旋轉精度的調整。由于冷凍密封室密封圈的可壓縮性。導致后軸承座位置下移,調整環不能達到消除間隙,對軸承頂緊的目的,同時主軸徑向、軸向誤差增大,不能保證主軸精度要求。調整方法:將主軸豎直置放在桌面上,消除前軸承間隙及對軸承頂緊,將后軸承壓套壓緊,用塞尺檢查調整環與軸承內圈端面的間隙,讀取數據,根據數據將后軸承壓套長度減小,直到完全消除間隙,達到主軸精度要求。

6.2 感應器位置的調整

感應器的位置將影響主軸各項動作,是裝備中至關重要的因素。經過多次調試,終于掌握了調整方法。該主軸有一個感應抓刀的圓柱探頭,裝配時要求圓心對正彈簧軸上端線,與彈簧軸間距 1 mm 左右。齒輪托盤上有 2 個位置感應器和 1 個速度感應器,要求圓弧面與外壁貼合緊密,以免與齒輪擦傷。位置感應探頭與齒輪上的指針按一定角度對正,否則將導致主軸無法定位。用雙蹤示波器對兩個速度傳感器的信號線進行監控。

7 、效果檢查

經過反復裝調后,主軸恢復了正常運轉,各項精度達到出廠要求,加工試件合格,加工 10 個零件,10 件合格,合格率在 100%,以往合格率一般為 80%。設備恢復生產。精度檢測見表 1。

表 1 精度檢測

8、 鞏固措施

經過加工大量產品后,確認該設備修復后狀態良好。經過總結,制定一些鞏固措施。修訂操作規程,規范操作行為。加強設備日常維護保養,制定保養卡片。編制精度檢測記錄單。定期進行精度檢測。嚴格監控設備狀態,確保符合質量要求

9 、總結

通過這次維修,解決了銑加工中心電主軸修復難題,在技術上填補了公司這項維修技術的空白,使進口加工中心維修技術又上了一個新臺階。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息