復(fù)雜曲面五軸數(shù)控?zé)o干涉刀軸規(guī)劃

2020-12-29 來(lái)源:南京工業(yè)大學(xué)機(jī)械與動(dòng)力工程學(xué)院 作者:濮瀟楠,劉旭,凌祥

摘 要:五軸數(shù)控被廣泛應(yīng)用于復(fù)雜曲面零件的加工制造,豐富的刀軸姿態(tài)是五軸數(shù)控的優(yōu)勢(shì),但干涉避讓是刀軸規(guī)劃的難點(diǎn)。將復(fù)雜曲面零件離散為點(diǎn)云模型,在任一刀觸點(diǎn)處建立初始刀軸空間,計(jì)算初始刀軸與曲面離散點(diǎn)的間距,識(shí)別無(wú)干涉刀軸空間。針對(duì)無(wú)干涉刀軸空間為空集的刀觸點(diǎn)進(jìn)行干涉刀軸修正,并利用投影法優(yōu)化計(jì)算效率。加工結(jié)果表明建立的五軸數(shù)控刀軌可實(shí)現(xiàn)加工干涉,同時(shí)投影法有效減少參與干涉檢測(cè)檢測(cè)額的曲面離散點(diǎn)數(shù)量,提高計(jì)算效率。

關(guān)鍵詞:復(fù)雜曲面;五軸加工;點(diǎn)云模型;無(wú)干涉刀軸

1、引言

隨著 CAD/CAM 技術(shù)的發(fā)展,復(fù)雜曲面零件被廣泛應(yīng)用于能源、化工、航空航天等領(lǐng)域,制造此類零件常選用五軸數(shù)控加工。相較于傳統(tǒng)的三軸加工,五軸數(shù)控技術(shù)可以提供更豐富的刀具姿態(tài),增加刀具的加工范圍,減少反復(fù)裝夾產(chǎn)生的人為誤差。但豐富的刀具姿態(tài)增加了刀軸規(guī)劃的難度,刀軸矢量沿刀軌不斷變化,刀具易與工件發(fā)生干涉。加工干涉可分為局部干涉和全局干涉兩種,局部干涉是指刀具端部出現(xiàn)過(guò)切,全局干涉是指刀桿和工件等發(fā)生碰撞。干涉現(xiàn)象不僅會(huì)降低零件質(zhì)量,還可能使刀具斷裂失效。因此,加工過(guò)程無(wú)干涉是優(yōu)質(zhì)五軸數(shù)控刀軌的重要指標(biāo)。對(duì)于局部干涉,刀具直徑是避免干涉的關(guān)鍵因素,文獻(xiàn)利用遺傳算法確定避免局部干涉的最佳刀具尺寸。對(duì)于全局干涉,研究重點(diǎn)在于判斷刀具柱面和工件表面是否相交。文獻(xiàn)通過(guò)離散 B 樣條來(lái)判斷復(fù)雜曲面相交,文獻(xiàn)利用包圍盒刀具模型和八叉樹(shù)工件模型來(lái)進(jìn)行干涉檢測(cè)。文獻(xiàn)利用可視錐方法生成無(wú)干涉刀軌,文獻(xiàn)將可視錐與刀具可達(dá)方向錐相結(jié)合,減少計(jì)算時(shí)長(zhǎng)。為進(jìn)一步提高計(jì)算效率,文獻(xiàn)采用顯卡計(jì)算的可視圖來(lái)規(guī)劃無(wú)干涉刀軸,文獻(xiàn)根據(jù)無(wú)干涉刀軸空間確定裝夾工件的最佳方位。復(fù)雜曲面的精加工刀具多為球頭刀,其加工干涉多為全局干涉。隨著加工要求的不斷提高,刀軸矢量所受的約束逐漸增加。利用點(diǎn)云模型建立無(wú)干涉刀軸空間,為后續(xù)刀軸規(guī)劃奠定基礎(chǔ)。

2、無(wú)干涉刀軸空間

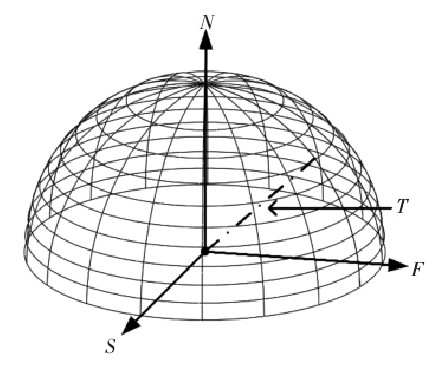

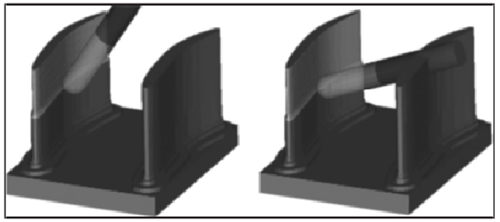

在數(shù)控程序中,刀軌曲線被視為一系列刀觸點(diǎn)。為保證整體刀軌無(wú)干涉,需確定任一刀觸點(diǎn)的無(wú)干涉刀軸空間。球頭刀在任一刀觸點(diǎn)處的旋轉(zhuǎn)中心為刀位點(diǎn),因此初始刀軸空間可視為以刀位點(diǎn)為圓心,刀具桿長(zhǎng)為半徑的球狀空間。初始刀軸空間內(nèi)包含無(wú)數(shù)的刀軸矢量,無(wú)法依次對(duì)其進(jìn)行干涉檢測(cè)。為從初始刀軸空間內(nèi)提取無(wú)干涉空間,可根據(jù)曲面法向建立等間距的陣列平面和等夾角的旋轉(zhuǎn)平面,兩組平面與初始刀軸空間的球面相交生成的經(jīng)緯曲線,將經(jīng)緯線交點(diǎn)與刀位點(diǎn)的連線作為待測(cè)刀軸,如圖 1所示。待測(cè)刀軸將初始刀軸空間離散為錐狀子區(qū)域,若存在待測(cè)刀軸與工件產(chǎn)生干涉,則認(rèn)為相鄰子區(qū)域是干涉的;若標(biāo)識(shí)子區(qū)域的待測(cè)刀軸均滿足無(wú)干涉要求,則認(rèn)為該區(qū)域內(nèi)的刀軸矢量是可行的。

圖1:初始刀軸空間

2.1、全局干涉檢測(cè)

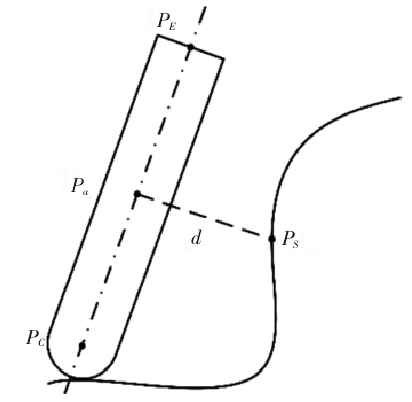

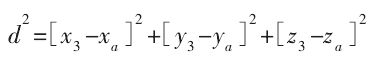

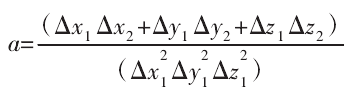

為判斷待測(cè)刀軸是否發(fā)生干涉,需對(duì)其進(jìn)行干涉檢測(cè)。干涉檢測(cè)的本質(zhì)是計(jì)算刀軸矢量與工件表面的間距,而復(fù)雜曲面難以用解析公式直接表示。為解決該問(wèn)題可利用三角網(wǎng)格離散工件表面,提取網(wǎng)格節(jié)點(diǎn)生成加工曲面的點(diǎn)云模型,計(jì)算待測(cè)刀軸矢量與任一曲面離散點(diǎn)的間距即可實(shí)現(xiàn)干涉檢測(cè)。假設(shè)刀位點(diǎn)為 PC(x1,y1,z1),刀具端點(diǎn)為 PE(x2,y2,z2),被檢測(cè)的曲面離散點(diǎn)為 PS(x3,y3,z3),如圖 2 所示。

圖2:干涉檢測(cè)

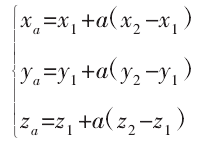

刀軸上的點(diǎn)可表示為 Pa(xa,ya,za):

其中,a>0,Pa與曲面離散點(diǎn) PS的距離可表示為:

為檢測(cè)干涉,需計(jì)算 d 的最小值,此時(shí)式(2)滿足:

根據(jù)公式(3)可計(jì)算參數(shù) a:

其中,△x1=x2-x1,△y1=y2-y1,△z1=z2-z1

將式(4)代入式(2)~式(3)即可計(jì)算刀軸矢量與曲面離散點(diǎn)的間距,遍歷初始刀軸空間內(nèi)的曲面離散點(diǎn),提取待測(cè)刀軸矢量與曲面離散點(diǎn)的最小間距。若最小間距小于刀具半徑,則表示該刀軸矢量下刀具會(huì)與工件發(fā)生干涉;反之則說(shuō)明刀軸矢量無(wú)干涉。依次檢測(cè)所有的待測(cè)刀軸矢量,提取由無(wú)干涉刀軸矢量標(biāo)識(shí)的子區(qū)域,構(gòu)建單個(gè)刀觸點(diǎn)的無(wú)干涉刀軸空間。

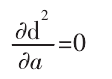

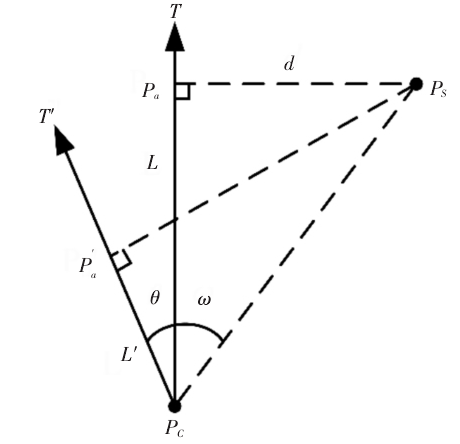

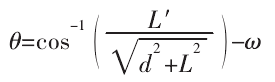

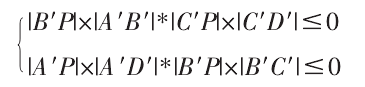

2.2、干涉刀軸修正

在構(gòu)建無(wú)干涉刀軸空間的過(guò)程中,待測(cè)刀軸矢量間存在一定間距。若刀觸點(diǎn)位于較為封閉的區(qū)域,此時(shí)無(wú)干涉刀軸空間可能為空集,為避免該現(xiàn)象需對(duì)已知的干涉刀軸矢量進(jìn)行修正。將與刀軸矢量發(fā)生干涉的曲面離散點(diǎn)標(biāo)記為干涉點(diǎn),若刀具與工件發(fā)生嚴(yán)重干涉,則相應(yīng)的刀軸矢量必然擁有大量的干涉點(diǎn);反之干涉點(diǎn)的數(shù)量較少。從干涉刀軸空間內(nèi)提取干涉點(diǎn)最少的刀軸矢量,將其作為修正目標(biāo) T。修正干涉刀軸,如圖 3 所示。

圖3:修正干涉刀軸

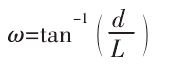

提取與干涉刀軸 T 最近的曲面離散點(diǎn) Ps,建立的修正平面,如圖 3 所示。Pa和 Pc的距離為 L,干涉刀軸和曲面離散點(diǎn)的夾角ω 可表示為:

若完成刀軸修正,曲面離散點(diǎn) Ps與修正刀軸 T′的間距可表示為 R+ε,R 表示刀具半徑,ε 表示刀具和工件間的微量間距,避免修正后的刀具和工件臨界接觸。此時(shí) P′a和 Pc間的距離L′可表示為:

修正角度 θ 可表示為:

將干涉刀軸 T 和曲面離散點(diǎn) Ps的夾角增加 θ 即可生成修正刀軸 T′,修正后的刀軸矢量仍需進(jìn)行干涉檢測(cè),避免修正過(guò)程產(chǎn)生新的干涉點(diǎn)。若存在新的干涉點(diǎn),可重復(fù)上述步驟直至生成無(wú)干涉刀軸。為避免陷入無(wú)限循環(huán),可限制循環(huán)次數(shù),若多次循環(huán)后仍無(wú)法生成無(wú)干涉刀軸,可減少刀具直徑以增加刀具和工件的間距。

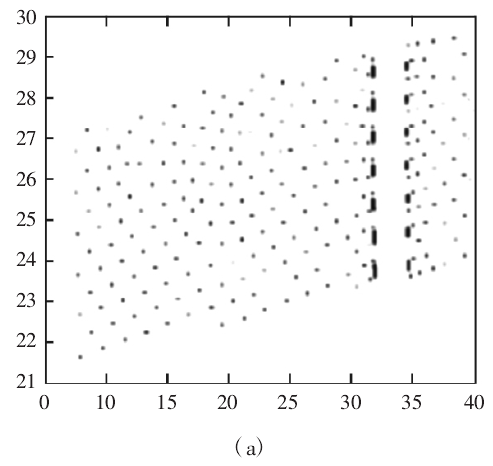

2.3、投影法優(yōu)化

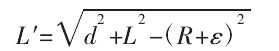

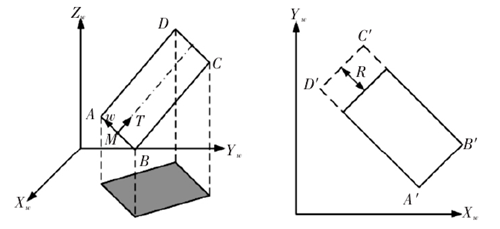

在上述算法中,參與檢測(cè)的曲面離散點(diǎn)數(shù)量是決定計(jì)算效率的關(guān)鍵。若減少離散密度會(huì)降低干涉檢測(cè)的精度,因此需在保持離散密度的前提下減少參與檢測(cè)的曲面離散點(diǎn)。投影法是識(shí)別潛在干涉區(qū)域的有效手段,若刀軸矢量引發(fā)干涉,離散點(diǎn)必然侵入刀具內(nèi)部,此時(shí)離散點(diǎn)投影被刀具投影覆蓋,如圖 4 所示。

圖4:刀具投影

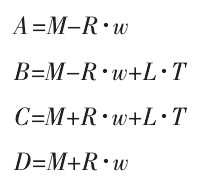

在工件坐標(biāo)系(Workpiece Coordinate System)內(nèi)選取 XwYw面作為投影平面,Zw軸負(fù)向?yàn)橥队胺较颉楹?jiǎn)化刀具投影的計(jì)算過(guò)程,可將刀具表示的矩形面,如圖 4 所示。M 為刀心點(diǎn),T 為刀軸矢量,w 與 T 正交同時(shí)平行于 XwYw平面。AB 間距為刀具直徑,BC 間距為刀具桿長(zhǎng),矩形面四點(diǎn)坐標(biāo)可分別表示為:

將四點(diǎn)的 Zw軸坐標(biāo)設(shè)為 0 即可獲得刀具在 XwYw平面內(nèi)的投影 A′B′C′D′,但該投影忽略了刀具端面的影響。為提高計(jì)算精度,可將刀具投影沿刀軸方向延伸 R 個(gè)單位長(zhǎng)度,增加投影的覆蓋面積。若曲面離散點(diǎn)的投影 P 位于刀具投影之內(nèi),P 點(diǎn)必然滿足:

位于刀具投影內(nèi)的曲面離散點(diǎn)是潛在的干涉區(qū)域,需進(jìn)行干涉檢測(cè);刀具投影外的曲面離散點(diǎn)不必參與干涉檢測(cè)。

3、刀軸光順優(yōu)化

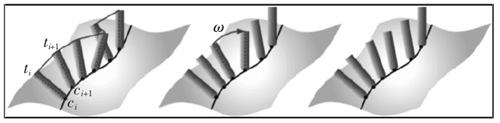

在實(shí)際加工中,刀軌不能從無(wú)干涉刀軸空間內(nèi)任意選用刀軸矢量,因?yàn)榈遁S整體需具備良好的一致性,避免刀軸突變,保持機(jī)床穩(wěn)定運(yùn)動(dòng)。為實(shí)現(xiàn)上述目標(biāo),需對(duì)刀軸進(jìn)行光順優(yōu)化。將無(wú)干涉刀軸空間最小的刀觸點(diǎn)作為刀軸規(guī)劃的起始點(diǎn),指定該點(diǎn)的刀軸矢量,以最小角度變化為原則規(guī)劃相鄰刀軸,遍歷刀觸點(diǎn)完成初始刀軸規(guī)劃。單個(gè)刀觸點(diǎn)的無(wú)干涉刀軸空間內(nèi)可能存在多個(gè)刀軸矢量滿足最小角度變化要求,因此初始刀軸軌跡存在多種可能。若刀軸軌跡具有較好的光順性,其掃掠面積較小,因此可利用刀軸掃掠面積判斷刀軌的光順性。利用 ci、ti、ci+1、ti+1四點(diǎn)表示相鄰刀軸,如圖 5 所示。

圖5:刀軸光順優(yōu)化

相鄰刀軸間的掃掠面積可近似表示為:

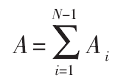

若刀軌共含有 N 個(gè)刀觸點(diǎn),則刀軌整體的掃掠面積可表示為:

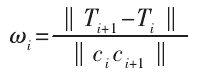

計(jì)算初始刀軸軌跡的掃掠面積,提取掃掠面積最小的刀軸軌跡。若結(jié)果不唯一,可根據(jù)角速度方差進(jìn)一步對(duì)刀軸軌跡進(jìn)行篩選。在相同的掃掠面積下,刀軸的角速度存在差異,光順的刀軸軌跡應(yīng)具備更小的角速度波動(dòng)。因?yàn)橄噜彽遁S的間距極小,因此角速度可近似表示為:

角速度的波動(dòng)可用角速度方差表示:

式中:ω—平均角速度,方差最小的刀軸軌跡具備更理想的光順性。

4、驗(yàn)證實(shí)例

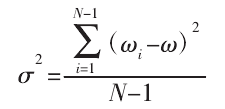

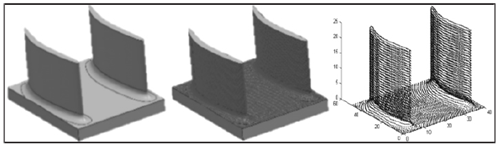

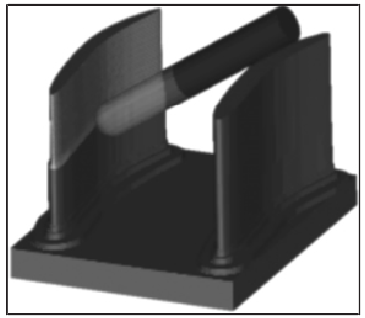

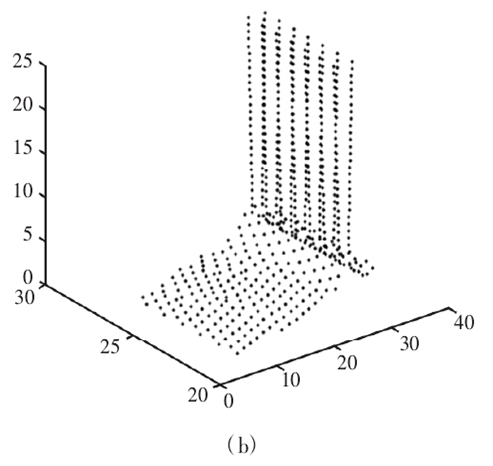

建立的工件模型,將工件表面離散為單位長(zhǎng)度 1mm 的三角網(wǎng)格,提取網(wǎng)格節(jié)點(diǎn)(共計(jì) 8403 個(gè))建立工件點(diǎn)云模型,如圖 6 所示。利用 UG NX 軟件生成刀軌曲線,按方法構(gòu)建任一刀觸點(diǎn)的無(wú)干涉刀軸空間。以刀位點(diǎn)(7.0283 24.4214 12.5602)為例,其無(wú)干涉刀軸空間,如圖 7 所示。從該點(diǎn)的無(wú)干涉和干涉刀軸空間內(nèi)分別選取刀軸矢量生成刀軌,在 UG 內(nèi)對(duì)刀軌進(jìn)行仿真分析,結(jié)果如圖 8 所示。

圖6:工件點(diǎn)云模型

圖7:無(wú)干涉刀軸空間

圖8:無(wú)干涉和干涉刀軸仿真

仿真結(jié)果表明無(wú)干涉刀軸空間內(nèi)的刀軸與工件表面存在明顯間距,加工過(guò)程無(wú)干涉;干涉刀軸空間內(nèi)的刀軸矢量使刀具侵入工件內(nèi)部,該刀軸無(wú)法應(yīng)用于實(shí)際加工。對(duì)干涉刀軸進(jìn)行修正處理,并利用投影法優(yōu)化修正過(guò)程,如圖 9、圖 10 所示。修正后的刀軸矢量可有效避免干涉,在投影法約束下,參與干涉檢測(cè)的曲面離散點(diǎn)減少至 644 個(gè),干涉檢測(cè)量大幅減少。

圖9:修正刀軸仿真

圖10:刀具投影內(nèi)的曲面離散點(diǎn)

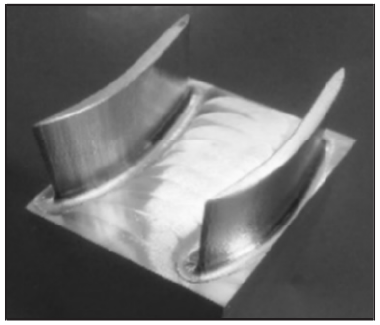

利用五軸數(shù)控加工中心將修正后的無(wú)干涉刀軌應(yīng)用于實(shí)際加工,如圖 11 所示。

圖11:加工結(jié)果

在實(shí)際加工中,刀桿與工件保持安全間距,加工過(guò)程穩(wěn)定無(wú)干涉。由仿真結(jié)果可知相較于修正刀軸,無(wú)干涉刀軸與工件的間距更充裕,因此利用無(wú)干涉刀軸空間生成的刀軌亦可避免加工干涉。

5、結(jié)論

(1)利用方法生成的無(wú)干涉刀軸空間規(guī)劃刀軸矢量可保證加工過(guò)程的可靠性,對(duì)原先干涉的刀軸矢量進(jìn)行修正處理也可實(shí)現(xiàn)干涉避讓;

(2)點(diǎn)云模型共有 8403 個(gè)曲面離散點(diǎn),初始刀軸空間內(nèi)包含離散點(diǎn) 6806 個(gè),位于刀具投影內(nèi)的曲面離散點(diǎn)為 644 個(gè),投影法有效減少了參與干涉檢測(cè)的曲面離散點(diǎn)數(shù)量,提高了計(jì)算效率。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別