異形零件四軸數控加工技術研究與應用

2021-3-2 來源: 天津航空機電有限公司 作者:王旭,鐘洪彬,馮紹富

摘要:通過對異形零件的整體結構分析,明確加工難點,制定合理的加工工序,結合精益生產理念完成加工過程。外型加工采用四軸數控加工方法,利用CATIA-CAM數控編程模塊完成前置處理加工軌跡創建,生成APT文件,利用機床后置處理技術將刀位軌跡轉換成機床識別的數控加工程序,再利用VERICUT軟件對加工程序刀具路徑進行仿真,最后在四軸數控機床上完成加工驗證。

關鍵詞:異形零件;精益生產;四軸數控;VERICUT

本研究涉及的異形零件用于通過測量流體壓差而確定流量的裝置,其結構是由等直徑入口段、收縮段、喉道、擴散段組成,是先收縮而后逐漸擴大的管道,測量其入口截面和最小截面處的壓力差,再利用伯努利定理求出流量。目前在航空航天產品、船舶、熱電、電力等領域應用廣泛。具備對流體產生的阻力小,壓差大、精度高、測量范圍寬,穩定性好、有平滑的壓差等特性。異形零件屬于典型的薄壁鋁合金零件,腔體壁厚為 2mm,材料切除率高達 80% 以上 , 在加工過程中極易產生變形 , 且在殘余應力作用下零件很容易發生整體的彎、扭以及翹曲變形。

前期整體加工驗證采用五軸數控機床完成,為對提升核心零件加工能力的整體要求,五軸整體加工周期較長,機床占用率較高。經研究改變了零件加工方案,在加工方法上進行創新,利用四軸數控編程技術代替原有的五軸加工,對三軸數控加工中心進行了改造升級成為四軸聯動機床,結合多臺數控車床設備將零件的加工工序進行分解,依據分解工序建立精益單元加工工位,按照精益單元的生產模式進行節拍式、動態加工和管理,形成異形零件流水加工生產線。與傳統的五軸加工過程相比較,以小批10 件加工模式為例效率提升 75% 左右。其中異形零件精益單元加工過程的關鍵技術、難點問題集中在四軸曲面加工,異型零件腔體外表分布著形狀各異的支柱接口,其尺寸精度、外觀表面要求較高。同時四軸數控機床與五軸數控機床相比,機床的結構、運動特性發生改變,導致四軸機床刀具擺動、工作臺旋轉受限,編程難度增加。

1、異形零件結構特點描述

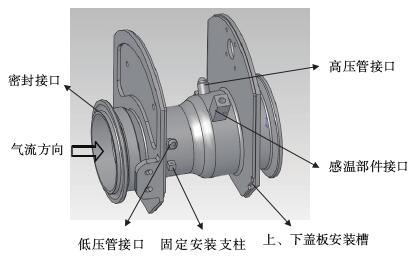

異形零件作為流量溫度傳感器的一部分,零件包含曲面、異形槽、異形安裝座、圓周分布的聯接螺柱和安裝孔、高低壓接口等特征。結構特點如圖 1 所示。

圖1 異形零件結構圖

①高、低壓管接口 異形零件外形曲面上分布著高、低壓管接口,由于氣流從等直徑入口段進入,經過孔徑收縮變小、吼道階段過渡,氣體通過吼道的速度越大,產生的氣體流量壓力越小。相反經過孔徑擴張變大,吼道階段過渡,氣體通過吼道的速度越小,產生的氣體流量壓力越大。

②固定安裝支柱 高壓區、低壓區各一個固定安裝支柱,結構尺寸一致,中心位置進行保險孔位加工,起到固定配合部件的作用。

③感溫部件接口 接口尺寸與感溫部件連接,內孔進行螺紋加工,支柱高度及螺紋深度與感溫部件結構相關,且在感溫部件接口側后方 45°位置有保險孔位加工。起到固定配合部件的作用。

④密封接口 密封接口分為入口端和出口端,且均與密封圈連接,加工尺寸精度要求較高,確保氣體流量在入口端、出口端無泄漏現象,否則會對內腔氣體流量壓力產生失壓現象,導致高、低壓管接口輸出端氣流壓力不準確。

⑤上、下蓋板安裝槽 異形零件正反面平臺內側均勻分布 U 型槽,局部位置與焊接支柱連接,通過焊接加工工藝方法固定,成型后螺釘擰緊上、下蓋板零件,封閉與文丘里管連接的零部件及其它測試產品。

2、精益加工過程

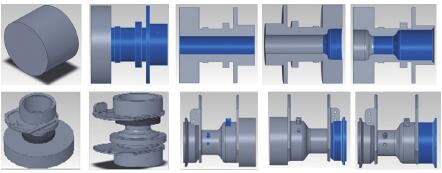

本研究涉及到的異形零件在加工過程中按照先粗后精,先內后外,先關鍵基準后其他的原則,以內孔中心軸線作為各工序的基準,減少加工過程中定位基準變換。加工工藝方法分為普車粗加工,數控車加工型腔內孔及輪廓外形曲面,四軸數控銑加工外形曲面及分布的支柱接口,工藝路線劃分為:5 工序備料→ 10 工序車加工→ 15 工序數控車→ 20 工序數控車→ 25 工序數控車→ 30 工序數控銑→ 35 工序數控銑→ 40 工序數控銑→ 45 工序數控車→ 50 工序數控車→ 55 工

序鉗工→ 60 工序洗滌→ 65 工序檢驗,加工過程示意如圖 2 所示。

圖2 加工過程示意圖

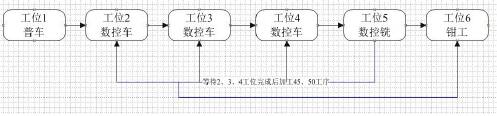

精益單元加工中涉及到普通車床、數控車床CS200/66、數控車床 CS150、數控車床 CS200、立式四軸數控加工中心共 5 種設備。并創建工位動態流程如圖3 所示,共計劃分 6 個工位,工位 1 為普車加工、工位 2至工位 4 為數控車加工,三臺設備完成 5 道數控車加工工序,工位 5 為四軸數控曲面加工,工位 6 為鉗工螺紋加工等。單工序工位間以節拍間隔 3 小時開展水加工。

圖3 工位動態流程圖

3、 加工難點分析及編程創建

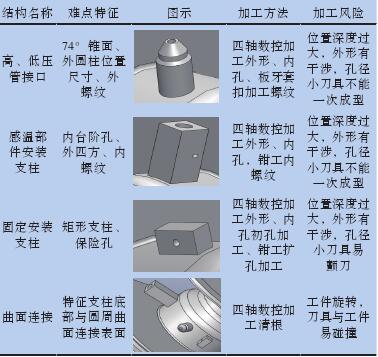

針對異形零件外形曲面分布的支柱接口特征,采用四軸數控編程方法加工,利用 CATIA-CAM 數控編程軟件進行前置處理程序編制,在試驗件加工過程中對零件的外形結構難點分析見表 1 內容:

表1 外形難點分析表

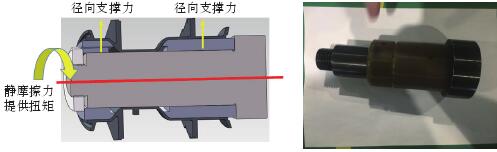

四軸數控銑加工過程裝夾方式采用芯軸定位,芯軸夾緊在旋轉工作臺上,由 A 軸旋轉帶動零件在加工過程中與主軸發生聯動。芯軸的定位基準參考零件回轉中心軸線,依據異形零件內腔結構及尺寸公差要求,確定芯軸工作面與異形零件內壁貼合良好保持圓跳動≤ 0.01,同軸度≤ 0.02。在功能方面芯軸通過靜摩擦力提供扭矩,保證切削加工穩定性;芯軸提供徑向支撐力,避免切削力引起異形零件薄壁處變形。同時芯軸工作面粗糙度要在 Ra0.8 以上,表面圓滑過渡,不會對異形零件內壁劃傷。其次芯軸容易安裝、拆卸,四軸數控銑加工過程中與刀具無干涉問題,芯軸結構特點如圖 4 所示。

圖4 芯軸結構示意圖

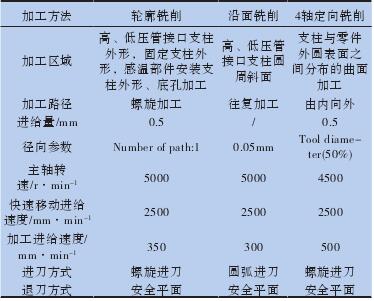

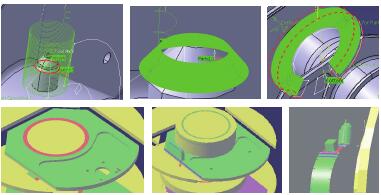

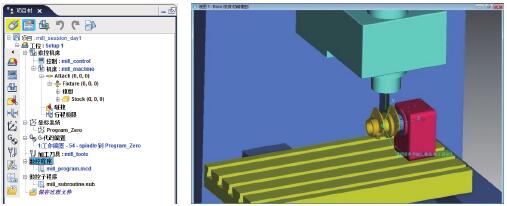

將零件模型導入 CATIA-CAM 加工環境后,進入多軸數控加工操作界面。首先設置機床結構、加工坐標原點、零件幾何體、毛坯幾何體、加工安全平面[3]。其次異形零件外形曲面銑加工方法主要應用輪廓銑削、沿面銑削、4 軸定向銑削。參數設置主要包括加工參數、幾何參數、刀具參數、速度參數、進退刀參數[4]。四軸曲面加工主要參數設置見表 2。參數設置完成后生產模擬加工路徑,此加工過程默認工件是靜止的,刀具相對于工件是運動的。通過對前置處理刀具路徑模擬加工,可以分析零件加工后是否有切傷工件、過切、欠切情況,模擬驗證無問題后生成前置 APT 文件,模擬加工如圖 5 所示。

表2 四軸加工參數表

圖5 模擬加工示意圖

4 、 VERICUT 仿真及四軸加工驗證

異形零件在四軸數控機床實際加工前增加了仿真模擬技術,利用 VERICUT 仿真軟件對數控加工過程進行模擬,此過程可以消除數控程序中的錯誤,如切傷工件、過切、欠切、機床碰撞、刀具干涉等,還可以減少實際切削驗證,提高加工效率,改善工件質量,降低生產成本。目前隨著數控加工技術的發展,數控仿真技術的應用十分重要,仿真模擬加工過程可以確保數控程序的正確性和合理性[5]。

參考四軸數控機床的結構特點和運動特性 , 創建機床后置處理轉換程序 , 將 CATIA-CAM 數控程序前置處理刀位文件轉換成機床能夠執行的 NC 數控程序 , 再導入 VERICUT 仿真模擬軟件中進行驗證。打開 VERICUT 仿真軟件,需要在新建項目樹環境中進行設置,單一工位自定義命名可驗證一道數控程序。首先設置數控機床,數控機床設置包括機床控制系統,機床的結構和運動方式,行程極限與碰撞設置等參數,在VERICUT 仿真軟件中系統默認若干個可以直接選用的類似機床控制系統。

機床結構要與實際加工四軸數控設備保持一致,若 VERICUT 軟件中系統默認的機床結構不符合要求,需要重新創建機床機構,設置 X 軸、Y 軸、Z 軸、A 軸旋轉、刀具軸、工作臺及裝夾、需要加工的毛坯零件,并設置運動方式將主軸連接起來,形成虛擬的運動機床結構,將需要驗證加工的毛坯零件裝夾到工作臺面上裝夾固定。然后在項目樹中設置加工坐標系,此加工原點要與 CATIA-CAM 中數控編程加工的坐標原點保持一致,參考轉換執行的 NC 數控程序進行坐標系偏置,在設置完成的加工坐標系右鍵增加偏置坐標系設置,其中 Fanuc 和 Siemens 控制系統需要在寄存器中輸入 G54 ~ G59 指令。再將數控程序中需要的刀具添加到項目樹中的刀具庫中,刀具使用順序與數控程序保持一致,并調整刀具補償設置對刀點 ID 序號與刀具順序號相同。最后將需要驗證的 NC 數控程序導入到項目樹中,進行驗證加工。項目樹結構、模擬加工后三維動態顯示如圖 6 所示。

圖6 仿真加工示意圖

將 VERICUT 仿真驗證的數控程序導入四軸數控機床,裝夾好毛坯零件,設置好加工原點,刀具補償參數實際加工驗證數控程序。通過精益生產的加工過程對此類異形零件加工驗證,實現了加工工藝合理化、數控程序最優化,工裝夾具通用化。也為其它類型零件加工積累經驗。

5、 結論

異形零件作為流量溫度傳感器產品的核心零件,整個加工過程難點問題主要集中在外形曲面、異形槽、異形安裝座、圓周分布的聯接螺柱和安裝孔、高低壓接口等特征,結合數控機床的結構和運動特性采用四軸數控編程技術,利用 CATIA-CAM 數控編程模塊完成四軸數控銑加工程序創建,再利用 VERICUT 數控模擬仿真軟件完成驗證過程,保證零件過程中數控程序的準確性和合理性,最后通過四軸數控機床實際驗證完成加工過程。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息