基于五軸聯(lián)動(dòng)加工技術(shù)的葉輪加工方法分析

2021-5-24 來源:桂林航天工業(yè)學(xué)院 廣西桂林 作者:鐘國成

摘要: 葉輪是動(dòng)力機(jī)械中不可缺少的重要部件,已經(jīng)被廣泛應(yīng)用于汽車制造、航空航天等多個(gè)領(lǐng)域。由于葉輪本身的結(jié)構(gòu)復(fù)雜性較強(qiáng),應(yīng)用傳統(tǒng)加工技術(shù)困難性大,性價(jià)比不高。五軸聯(lián)動(dòng)加工技術(shù)可有效避免刀具干涉,提升表面質(zhì)量,增強(qiáng)加工精度,性價(jià)比高,目前已經(jīng)逐漸取代傳統(tǒng)加工技術(shù)。本文主要討論了基于五軸聯(lián)動(dòng)加工技術(shù)的葉輪加工思路與具體加工方法,以供參考。

關(guān)鍵詞: 五軸聯(lián)動(dòng)加工技術(shù); 葉輪加工; 方法

所謂五軸聯(lián)動(dòng)加工技術(shù),簡單來說就是一種在 CNC 控制下五個(gè)坐標(biāo)軸協(xié)調(diào)運(yùn)動(dòng)加工零件的加工技術(shù),它以計(jì)算機(jī)網(wǎng)絡(luò)技術(shù)作為主要的技術(shù)支撐。隨著加工技術(shù)的持續(xù)發(fā)展,虛擬仿真技術(shù)逐漸被應(yīng)用于五軸聯(lián)動(dòng)加工中,給后者加工質(zhì)量與精度的提升產(chǎn)生了重大的積極影響。基于五軸聯(lián)動(dòng)加工技術(shù)加工葉輪,為避免刀具干涉、碰撞,先在仿真環(huán)境中構(gòu)建葉輪模型,經(jīng)多次試驗(yàn)后確定切削參數(shù),并對其進(jìn)行驗(yàn)證,再將參數(shù)錄入五軸聯(lián)動(dòng)數(shù)控機(jī)床,葉輪一次成型。

這不僅能提升葉輪加工質(zhì)量與精度,也能減少加工葉輪的必要時(shí)間,同時(shí)做到資源的有效節(jié)約。那么,基于五軸聯(lián)動(dòng)加工技術(shù)的葉輪加工具體方法是什么樣的呢? 以下就是筆者對此的分析與論述。

一、基于五軸聯(lián)動(dòng)加工技術(shù)的葉輪加工思路

( 一) 工藝流程葉輪加工主要是加工葉片與流道,由于葉片通常為扭曲狀,而流道則很狹窄,所以加工中常有干涉、過切、碰刀現(xiàn)象。為了實(shí)現(xiàn)對這些現(xiàn)象的有效規(guī)避,并保證加工精度,選擇分階段濟(jì)鋼。第一階段,葉片、流道粗加工,主要采用五軸曲線加工法,對于流道,先進(jìn)行結(jié)構(gòu)分割后再加工; 第二階段,葉片精加工與清根處理,主要采用五軸側(cè)銑方式; 第三階段,流道精加工,主要采用五軸限制面加工法。

( 二) 五軸加工刀具路徑規(guī)劃

( 1) 粗加工刀具。

第一階段粗加工從流道深度延伸的方向進(jìn)行分層加工,合理連接每層的刀具路徑,使之構(gòu)成整體加工路徑。由于流道普遍為梯形,入口窄出口寬,所以選擇倒“Y”型路徑,這不僅可縮小切削路徑長度,也能有效提升加工效率。在此過程中,先根據(jù)刀具軌跡點(diǎn)確定開槽刀位,再以刀具直徑

、開槽刀位至偏置面弧長等確定擴(kuò)槽走刀行數(shù),基于此確定行距,從而構(gòu)建刀軸矢量圖。

( 2) 精加工刀具。

對于選擇五軸側(cè)銑方式的葉片曲面,確定以葉片上下曲線為導(dǎo)向線,從而保證切削刃與被加工曲面相切。由于流道面對加工精度及表面順滑度有極高要求,所以通過等參數(shù)線法進(jìn)行刀具路徑的規(guī)劃。先沿一定方向?qū)⒘鞯狼?/font>面離散成點(diǎn),再根據(jù)流道走向連接這些點(diǎn),構(gòu)成刀具路徑。以同等方法生成的等參數(shù)刀具路徑,就是刀軸矢量控制線。

( 三) 刀具選擇

刀具的選擇應(yīng)充分考慮加工目的、加工工藝要求、毛坯材料、允許切削面、刀具特性等多方面的因素。粗加工的主要目的在于切削可能多的材料,為達(dá)到這一目的,就要選擇直徑較大的刀具,而流道的加工需要刀具直徑小于兩葉片間最小距離。那么,粗加工選擇球頭銑刀,精加工選擇球頭刀,兩種刀皆為硬質(zhì)合金涂層。

二、基于五軸聯(lián)動(dòng)加工技術(shù)的葉輪加工方法

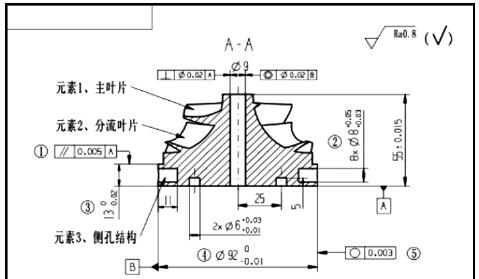

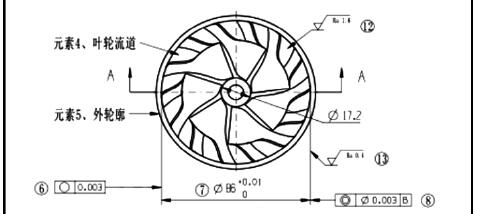

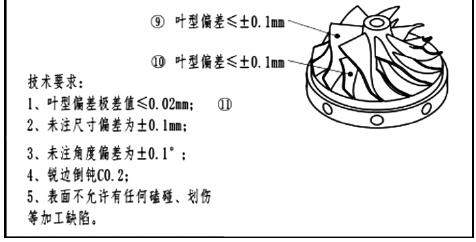

( 一) 數(shù)控編程規(guī)劃( 附工程圖)選擇支持復(fù)雜五軸加工、具有軌跡批處理功能、攜帶后置處理模塊的軟件進(jìn)行數(shù)控編程,如 CAXA 制造工程師、北京精雕軟件等。

附工程圖:

葉片流道粗加工階段,根據(jù)倒“Y”型刀具路徑,以葉片上緣高度為建構(gòu)分成面的基準(zhǔn),對流道面進(jìn)行等距劃分,從而形成流道代替面。基于此,確定最大層深,先定位加工輔助面母線,再通過旋轉(zhuǎn)面方面建構(gòu)加工輔助面。在明確開槽到位的情況下,以刀具精度、開槽刀位至偏執(zhí)面出氣口弧長確定走刀行數(shù),并設(shè)定相應(yīng)的速度參數(shù)。為了防止撞刀、干涉等現(xiàn)象的發(fā)生,以工件大小及其原點(diǎn)位置確定相應(yīng)的高度參數(shù)。葉片精加工階段,CAXA 環(huán)境中側(cè)銑導(dǎo)線是以刀位點(diǎn)為定位點(diǎn)的,那么刀具就極大可能出現(xiàn)刀尖過切,因而要手動(dòng)設(shè)置相應(yīng)的偏置參數(shù)。建構(gòu)好等距面后,將其與葉片曲面交線確定為葉根線加工導(dǎo)線。

基于對加工精度及撞刀、干涉現(xiàn)象的充分考慮,設(shè)置刀具運(yùn)轉(zhuǎn)中的拓展余量參數(shù)及切削速度參數(shù)。流道精加工階段,確定限制面與加工面,根據(jù)精度要求設(shè)置切削參數(shù)。根據(jù)單個(gè)刀具軌跡生成全部葉輪刀具軌跡,確定仿真效果。

( 二) 后置處理

在生成刀具軌跡的過程中,CAXA 軟件自動(dòng)形成相應(yīng)的文件,這些文件需要通過后置處理才能被虛擬數(shù)控機(jī)床讀取。后置處理中,結(jié)合虛擬數(shù)控機(jī)床特性與功能,確定最適宜的后置處理器,該工具可直接進(jìn)行從文件向機(jī)床可讀取代碼的轉(zhuǎn)換。后置處理器的開發(fā),遵循“數(shù)控系統(tǒng)選擇———機(jī)床類型選擇( 運(yùn)動(dòng)學(xué)設(shè)置與機(jī)床組件配置) ———機(jī)床參數(shù)設(shè)置( 運(yùn)動(dòng)軸行程等) ———其他控制程序設(shè)置( 起止刀具進(jìn)退等) ———子程序調(diào)用( 鉆孔、循環(huán)控制等) ———宏程序編制”,同時(shí)確保刀位點(diǎn)數(shù)值和機(jī)床運(yùn)動(dòng)的一致性。

( 三) 設(shè)計(jì)仿真加工流程

選擇可仿真五軸聯(lián)動(dòng)加工過程、有真實(shí)三維實(shí)體展示效果與 CAD/CAM 接口、能實(shí)現(xiàn)與其他工程軟件的嵌套運(yùn)行、可驗(yàn)證與優(yōu)化 NC 程序的數(shù)控加工方針軟件進(jìn)行仿真加工,如 VER-ICUT 等。基于 VERICUT 的葉輪仿真加工流程如下: 設(shè)置仿真機(jī)床 環(huán) 境———設(shè) 置 控 制 程 序———添 加 刀 具、毛 坯、加 工 程序———基礎(chǔ)參數(shù)設(shè)置———仿真———比較檢查結(jié)果———合格后進(jìn)入數(shù)控現(xiàn)場加工( 不合格修改加工程序) 。

仿真機(jī)床環(huán)境設(shè)置中,先構(gòu)建五個(gè)軸間的邏輯關(guān)系,以此作為參照設(shè)置結(jié)構(gòu)樹,再根據(jù)結(jié)構(gòu)樹導(dǎo)入不同部件的幾何模型,從而完成機(jī)床環(huán)境設(shè)置。至于幾何模型的建立,可選擇應(yīng)用 UG、CAD 等軟件建模后將文件導(dǎo)入 VERICUT,也可選擇直接在 VERICUT 建模。處于對仿真機(jī)床模仿真實(shí)機(jī)床運(yùn)作的考慮,還應(yīng)設(shè)置對刀點(diǎn)、碰撞檢查等機(jī)床參數(shù)。

控制程序設(shè)置中,需要對控制程序進(jìn)行二次開發(fā),這主要是為了保證加工代碼與機(jī)床實(shí)際需求相符。對于換刀及五軸開關(guān)功能的實(shí)現(xiàn),以 WFL M65 機(jī)床為例,這一機(jī)床的“換刀”是以“TLPREP1”與“TLCH1”代碼實(shí)現(xiàn)的,前者用于刀具準(zhǔn)備,后者用于更換刀具以及調(diào)節(jié)刀軸角度,那么在仿真加工中需要加入這兩種代碼。

另外,五軸加工時(shí),由于兩個(gè)旋轉(zhuǎn)軸共同運(yùn)作,為防止刀具中心偏移,通常該機(jī)床要打開“RTCP”功能。那么在仿真加工中就要加入相應(yīng)的指令代碼。

( 四) 加工

( 1) 加工程序。

先確定加工坐標(biāo)系,并結(jié)合葉輪加工要求以及刀具相關(guān)數(shù)據(jù)定義刀具,再根據(jù)葉輪結(jié)構(gòu)特性確定具體加工流程,基于此,選擇切削參數(shù)進(jìn)行模擬加工,經(jīng)多次實(shí)驗(yàn)排除干涉、撞刀等問題,在 NC 程序驗(yàn)證后確定實(shí)物切削參數(shù),最后在實(shí)體的五軸聯(lián)動(dòng)數(shù)控機(jī)床的計(jì)算機(jī)上錄入切削參數(shù),并將毛坯、NC程序載入機(jī)床,通過實(shí)物加工獲得葉輪零件。

( 2) 結(jié)果檢測。

仿真加工完成后,對加工效果圖進(jìn)行分析檢測,看有無過切、欠切、殘留量較多的情況,基于此,優(yōu)化加工工藝,從而滿足葉輪加工要求。

( 3) NC 程序優(yōu)化。

仿真完成后,通過 VERICUT 相應(yīng)模塊進(jìn)行 NC 程序的優(yōu)化與驗(yàn)證。優(yōu)化過程中,設(shè)置刀具參數(shù)、工件材料、機(jī)床類型等,并對比前后程序變化。

三、結(jié)語

綜上所述,基于五軸聯(lián)動(dòng)技術(shù)的葉輪加工,將虛擬仿真技術(shù)融入其中,先通過仿真獲得經(jīng)驗(yàn)證后的 NC 程序及最優(yōu)切削參數(shù),再將其錄入實(shí)體機(jī)床進(jìn)行實(shí)物加工,可有效避免實(shí)際加工中的干涉、撞刀問題,并提升加工精度與質(zhì)量。值得注意的是,仿真所獲得的葉輪模型是在理想的環(huán)境下獲得的,實(shí)際加工還得考慮機(jī)床的維護(hù)管理問題,保證機(jī)床在最接近理想環(huán)境的情況下運(yùn)行。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別