數控機床智能化技術

2018-7-6 來源:-- 作者:--

摘要:本文從傳感器出發,將數控機床的智能技術按層次劃分為智能傳感器、智能功能、智能部件、智能系統等部分,對智能技術進行了總結,指出不足,揭示了發展方向,并對未來進行了展望。

智能機床最早出現在賴特(P·K·Wright)與伯恩(D·A·Bourne)1998年出版的智能制造研究領域的首本專著《智能制造》(Manufacturing Intelligence)中[1]。由于對先進制造業具有重要作用,智能技術引起各個國家的重視。美國推出了智能加工平臺計劃(SMPI);歐洲實施 “Next Generation Production System”研究;德國推出了“Industry 4.0”計劃;中國中長期科技發展對“數字化智能化制造技術”提出了迫切需求,并制定了相應的“十二五”發展規劃;在2006年美國芝加哥國際制造技術展覽會(IMTS2006)上,日本Mazak公司推出的首次命名為“Intelligent Machine”的智能機床和日本Okuma公司推出的命名為“thinc”的智能數控系統,開啟了數控機床智能化時代。

本文從傳感器出發,將數控機床的智能技術按層次劃分為智能傳感器、智能功能、智能部件、智能系統等部分,對智能技術進行了總結,指出不足,揭示了發展方向,并對未來進行了展望。

智能傳感器

由機床、刀具、工件組成的數控機床制造系統在加工過程中,隨著材料的切除,伴隨著多種復雜的物理現象,隱含著豐富的信息[3]。在這種動態、非線性、時變、非確定性環境中,數控機床自身的感知技術是實現智能化的基本條件。

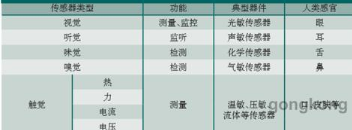

數控機床要實現智能,需要各種傳感器收集外部環境和內部狀態信息,近似人類五官感知環境變化的功能,如表1所示。對人來講,眼睛是五官中最重要的感覺器官,能獲得90%以上的環境信息,但視覺傳感器在數控機床中的應用還比較少。隨著自動化和智能化水平的提高,視覺功能在數控機床中將發揮越來越重要的作用。

表1 數控機床可用傳感器

隨著MEMS(微機電系統)技術、嵌入技術、智能材料與結構等技術的發展,傳感器趨向小型化。MEMS微傳感器、薄膜傳感器以及光纖傳感器等微型傳感器的成熟應用,為傳感器嵌入數控機床奠定了基礎。

由于制造過程中存在不可預測或不能預料的復雜現象和奇怪問題,以及所監測到的信息存在時效性、精確性、完整性等問題,因此,要求傳感器具有分析、推理、學習等智能,這要求傳感器要有高性能智能處理器來充當“大腦”。美國高通公司正在研制能夠模擬人腦工作的人工智能系統微處理器。將來可通過半導體集成技術,將高性能人工智能系統微處理器與傳感器、信號處理電路、I/O接口等集成在同一芯片上,形成大規模集成電路式智能傳感器,不但具有檢測、識別、記憶、分析等功能,而且具有自學習甚至思維能力[4]。相信隨著計算機技術、信號處理技術、MEMS技術、高新材料技術、無線通信技術等不斷進步,智能傳感器將會在數控機床智能感知方面帶來全新變革。

智能功能

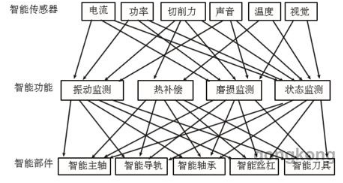

數控機床向高速、高效、高精化發展,要求數控機床具有熱補償、振動監測、磨損監測、狀態監測與故障診斷等智能功能。融合幾個或幾種智能傳感器,采用人工智能方法,通過識別、分析、判斷及推理,實現數控機床的智能功能,為智能部件的實現打下基礎。

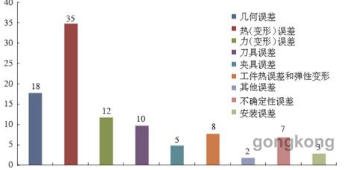

數控機床的誤差包括幾何誤差、熱(變形)誤差、力(變形)誤差、裝配誤差等。研究表明,幾何誤差、熱誤差占到機床總誤差的50%以上,是影響機床加工精度的關鍵因素,如圖1所示[5]。其中,幾何誤差是制造、裝配過程中造成的與機床結構本身有關的誤差,隨時間變化不大,屬于靜態誤差,誤差預測模型相對簡單,可以通過系統的補償功能得到有效控制,而熱誤差隨時間變化很大,屬于動態誤差,誤差預測模型復雜,是國際研究的難點和熱點。

圖2 數控機床加工誤差來源(百分比)

數控機床在加工過程中的熱源包括軸承、滾珠絲杠、電機、齒輪箱、導軌、刀具等。這些部件的升溫會引起主軸延伸、坐標變化、刀具伸長等變化,造成機床誤差增大。由于溫度敏感點多、分布廣,溫度測試點位置優化設計很重要,主要方法有遺傳算法、神經網絡、模糊聚類、粗糙集、信息論、灰色系統等[6]。在確定了溫度測點的基礎上,常用神經網絡、遺傳算法、模糊邏輯、灰色系統、支持向量機等來進行誤差預測與補償。

在航空航天領域,隨著鈦合金、鎳合金、高強度鋼等難加工材料的廣泛應用,以及高速切削條件下,切削量的不斷增大,刀具、工件間很容易發生振動,嚴重影響工件的加工精度和表面質量。由于切削力是切削過程的原始特征信號,最能反映加工過程的動態特性,因此可以借助切削力監測與預報進行振動監測。借助測力儀、力傳感器、進給電機的電流等,利用粒子群算法、模糊理論、遺傳算法、灰色理論等對切削力進行建模和預測[8]。考慮到引起機床振動的原因主要有主軸、絲杠、軸承等部件,也可以采集這些部件的振動、切削力、聲發射等信號,利用神經網絡、模糊邏輯、支持向量機等智能方法直接進行振動監測。

刀具安裝在主軸前端,與加工工件接觸,直接切削工件表面,對加工質量的影響是最直接和關鍵的。刀具磨損、破損等異常現象影響加工精度和工作安全。鑒于直接測量法需要離線檢測的缺陷,常采集電流、切削力、振動、功率、溫度等一種或多種間接信號,采用RBF神經網絡、模糊神經網絡、小波神經網絡、支持向量機等智能算法對刀具磨損狀態進行智能監測。

隨著自動化程度的提高,數控機床集成越來越多的功能,復雜程度不斷提高。為了高效運行,對數控機床的內部狀態進行監測與性能評價、對故障進行預警與診斷十分必要。由于故障模式再現性不強,樣本采集困難,因此BP神經網絡等要求樣本多的智能方法不適合這種場合。狀態監測與故障診斷常采用SOM神經網絡、模糊邏輯、支持向量機、專家系統和多Agent等智能方法。

研究人員不斷探索和研究智能功能的新方法或多種方法的混合,但大部分集中在實驗室環境下,缺少實時性高、在線功能強的方法,尚需深入發展簡潔、快速、適應性強的智能方法。

智能部件

數控機床機械部分主要包括支撐結構件、主傳動件、進給傳動件、刀具等部分,涉及到床身、立柱、主軸、刀具、絲杠與導軌以及旋轉軸等部件。這些部件可以集成智能傳感器的一種或幾種智能功能構成數控機床智能部件,如圖2所示。

圖3 數控機床智能部件

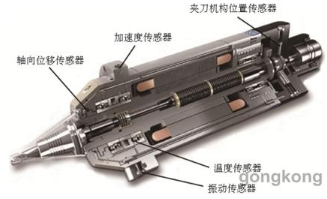

主軸是主傳動部件,作為核心部件,直接關系到工件加工精度。由于主軸轉速較高,特別是電主軸,發熱、磨損、振動對加工質量影響很大,因此,越來越多的智能傳感器被集成到主軸中,實現對工作狀態的監控、預警以及補償等功能。日本山崎馬扎克研制的“智能主軸”,裝有溫度、振動、位移及距離等多種傳感器,不但具有溫度、振動、夾具壽命監控和防護功能,而且能夠根據溫度、振動狀態,智能協調加工參數[13]。瑞士Step-Tec、IBAG等制造的電主軸,裝有溫度、加速度、軸向位移等多種傳感器[14],如圖3所示,能夠進行熱補償、振動監測等。

圖4 瑞士斯特普電主軸傳感器分布

絲杠、導軌是數控機床坐標運動和定位的關鍵部件,其性能直接影響坐標運動精度和動態特性,對工件加工質量影響很大,因此監測絲杠副、導軌副在加工中的性能變化及壽命預測對數控機床的智能化具有重要作用。通過電機驅動電流信號、功率、切削力、聲音等傳感器信號,結合進給速度、切削深度、絲杠轉速等工藝參數,可對絲杠、導軌的磨損情況進行監控,對剩余壽命進行預測,及時報警,預防重大生產事故。

軸承是數控機床旋轉軸的關鍵部件,起著支撐載荷、減小摩擦系數的作用,其運行狀態直接影響機床的運轉精度和可靠性。軸承在高轉速下摩擦劇烈,發熱量大,是最易損壞的部件,因此監測軸承運行狀態,可避免因軸承問題而導致設備異常或損壞。瑞典SKF公司生產外掛式智能軸承如圖4所示[15],利用應用環境自供電,對轉速、溫度、速度、振動以及載荷等關鍵參數進行測量,并利用無線網絡發送自身狀態信息,實現對軸承狀態監測。

圖5 瑞典SKF公司外掛式智能軸承

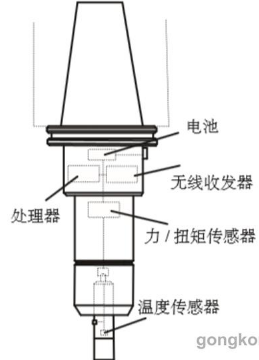

刀具直接與工件接觸,切削工件表面發熱量大,容易產生振動,對表面質量的影響很大,因此刀具中融合越來越多的傳感器,實現對刀具的磨損監控、振動監測、斷裂報警等功能。克里斯托弗、羅伯特等發明的智能刀具夾具如圖5所示,集成有力/扭矩、溫度、處理器、無線收發器等芯片,能夠估計和預測顫動頻率、建議穩定的主軸速度、磨損監視以及建議進給速率等[16]。瑞士ACTICUT公司的生產的智能刀具內部由機構、傳感器和驅動器構成,用于精密數控車削,可對磨損、速度、溫度等進行監控[17]。

圖6 智能刀具夾具

智能系統

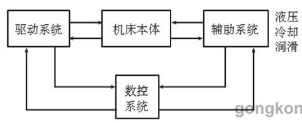

數控機床一般由數控系統、驅動系統、輔助系統以及機床本體組成,如圖6所示。隨著人工智能技術的不斷成熟,神經網絡、模糊理論以及專家系統等方法逐漸應用到數控系統、驅動系統以及輔助系統中,實現工藝參數優化專家系統、自適應控制、加工過程監控、智能診斷等功能。

圖7 數控機床組成

航空制造領域需要加工的部件含有很多孔、溝、槽、腔等特征,加工工藝復雜,因此在數控機床中嵌入工藝參數優化專家系統成為必然。專家系統利用人工智能技術將某領域內一個或多個專家的知識和經驗固化到程序中,模擬人類專家的決策過程,進行推理和判斷,以便解決加工中的復雜問題。瑞士米克朗公司匯集了幾十年銑削經驗的結晶,開發了操作者支持模塊OSS(Operator Support System),能夠根據加工要求調整相關的工藝參數,優化加工程序,獲得更理想的加工結果。

隨著數控系統的發展,主流數控系統廠家在產品中嵌入了自適應控制、加工過程監控、智能診斷等實用功能。西門子數控系統具有電機參數自適應運算、自動識別負載、刀具壽命監控、安全集成等功能,與以色列的OMATIVE優銑控制器OMAT-PRO相結合,可對主軸功率進行約束,通過學習和再學習掌握主軸功率的最佳狀態,然后在加工過程中,實時監測主軸功率的變化,及時調整進給率[19]。奧地利WFL的Crash Guard防撞衛士系統,利用CNC系統的高速處理能力,實時監控機床的運動,確保機床在手動、自動等各種運動模式下均正常工作,降低運行過程機床突發事故的產生,提高機床工作的安全性和可靠性[3]。GE Fanuc公司的Proficy軟件監控和分析機床設備復雜的基本數據,對機床的工作狀態、健康狀況進行遠程診斷。德國ARTIS監控系統是對工作狀態進行監控的系統,通過學習,獲取監控信號的特征,實現對加工過程中的斷刀、刀具磨損、碰撞等異常行為的實時監控。

展望

智能化是數控機床發展的高級階段,能夠實現高度自動化,進一步解放人類的腦力智能。隨著技術水平的發展和需求的提高,數控機床出現越來越多智能功能、智能部件以及智能系統。盡管其智能水平還處于發展階段,但隨著人工智能技術、計算機技術、傳感器微型化與智能化以及微處理器技術等發展,實現真正意義上的 “自學習、自進化”的具有人類智能水平的數控機床將不再是“夢”。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息