磨床工件系統結構動態特性分析與優化

2016-8-29 來源:江蘇科技大學 作者: 蔣紅琰

摘要:對磨床工件系統動態特性產生影響并適于結構優化的主要部件有主軸箱和中心架。對主軸箱的筋板厚度尺寸進行靈敏度分析及拓撲優化驗證,結論一致,并對其進行優化。對中心架支撐板厚度和銅帽直徑尺寸進行靈敏度分析及拓撲優化驗證,結論相反,進一步進行靜力學分析,并結合加工工藝綜合考慮對其進行優化。優化后的工件系統整體質量減少了1.54 kg,前三階固有頻率分別增加了14.27 Hz、8.11 Hz和54.19 Hz。

關鍵詞:磨床1=件系統;靈敏度分析;拓撲優化;動態特性

工件系統是磨床的主要組成部分之一,它的動態特性對磨床的性能有很重要的意義。從工程角度考慮,磨床工件系統的主軸箱和中心架為適于結構優化的部件,對其進行動力學分析和優化,優化目標是提高工件系統的固有頻率,并盡量減小系統的質量,以達到降低成本的目的。

1、原工件系統結構動態特性分析

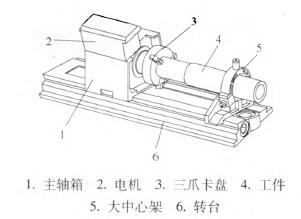

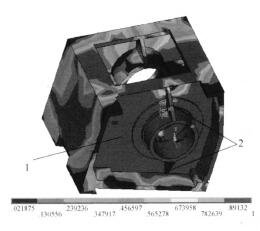

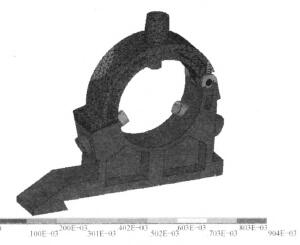

磨床工件系統主要由轉臺、主軸箱、電機、大中心架、三爪卡盤和工件組成,其結構如圖I所示。主軸箱和大中心架利用燕尾槽和預緊裝置傾斜地安裝在轉臺上。

圖1 工件系統結構圖

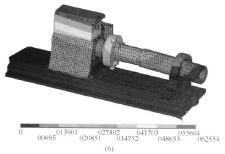

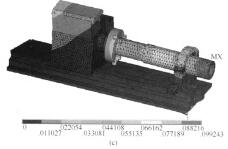

定義工件系統的彈性模量E=120 GPa、泊松比∥=0.25、密度P=7 250 kg/m3,采用Solid186單元進行手動加自動網格劃分,根據系統中部件尺寸的重要性來定義網格尺寸,通過接觸向導定義轉臺與主軸箱、大中心架結合面三維接觸單元(Conta 174,Targe 170),剛度系數取1,摩擦系數取0.15,其他接觸面均采用MPC多點約束。原工件系統結構動態特性分析結果如圖2所示。

2、主軸箱結構動態分析與優化

2.1 主軸箱主要結構靈敏度分析

主軸箱結構及剖視圖如圖3所示,主軸箱內部主要結構為水平筋板、垂直筋板、縱向筋板等。將固有頻率的變化量Ⅳ與質量變化量Am的A, tt值設為靈敏度,靈敏度6=半,以此來找到對L、¨L系統固有頻率最為敏感的零部件。

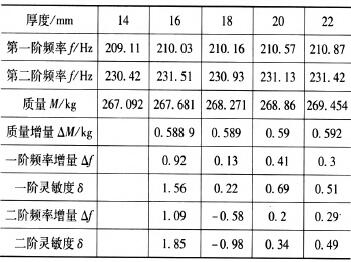

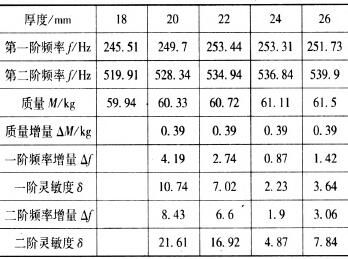

各筋板厚度靈敏度分析變量如表I~表3所示。

縱向筋板2.垂直筋板3.水半筋板

圖3主軸箱剖視圖

表1垂直筋板靈敏度分析表

表2水平筋板靈敏度分析

表3縱向筋板靈敏度分析

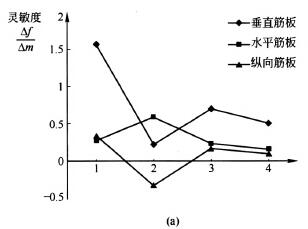

在同一個折線圖中對比各筋板尺寸的靈敏度曲線,如圖4所示。

(a)一階靈敏度(b)二階靈敏度

圖4主軸箱一、二階靈敏度

由以上分析結果可知,對一階固有頻率影響最大的是垂直筋板,影響最小的是縱向筋板,這也與主軸箱主要承載沿豎直向下的j抓卡盤及其工件的自重相吻合。所以,在優化設計時考慮加厚垂直筋板、減小縱向筋板。

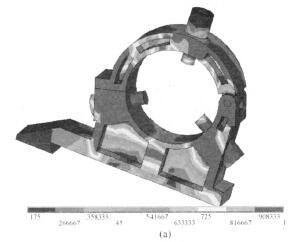

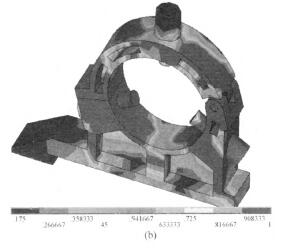

2.2主軸箱結構的拓撲優化

以主軸箱的體積為目標函數,將體積縮減量定為30%并進行30次迭代計算,其載荷為三爪卡盤及工件自身重力(3 600×3/4=3 000N)。需要注意:單元材料只能使用Solid 92或Solid 95單元。拓撲優化結果如圖5所示,垂直筋板、前壁板為重要尺寸,需要加強,縱向筋板為建議削弱的尺寸。結論與靈敏度分析結果一致。

1. 前壁面2.加強筋板3.縱向筋板4.垂直筋板

圖5 主軸箱拓撲優化結果

綜上所述,主軸箱的優化方案:加厚垂直筋板至18 mm,加厚前壁板至27 mm,并在圓筒附近添加加強筋,減小縱向筋板厚度至10 mm。

3、中心架結構動態分析與優化

3.1 中心架結構靈敏度分析

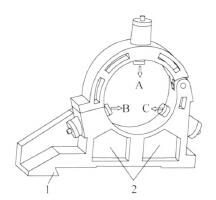

中心架結構如圖6所示,3個支撐銅帽A、B、C對大型主軸起著支撐的作用,其中B和C起支承作用,A是為防止在加工過程中工件的上下跳動而設計的,支撐板也為主要支撐結構。

1.燕尾槽 2.支撐板

圖6中心架結構圖

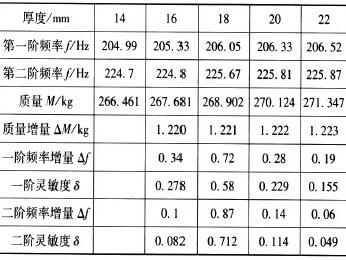

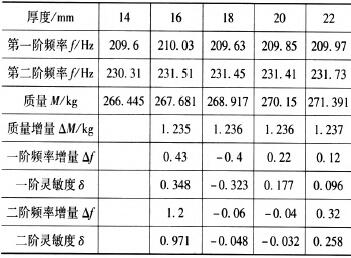

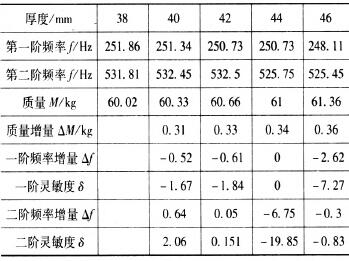

支撐板和銅帽直徑尺寸靈敏度分析結果如表4、5所示。在同一個折線圖中對比各筋板尺寸的靈敏度曲線,如圖7所示。從靈敏度分析可以看出,支撐板厚度和銅帽的直徑對固有頻率的影響都很大,且支撐板厚度與固有頻率正相關,銅帽的直徑與固有頻率負相關。

表4支撐板靈敏度分析

表5銅帽直徑靈敏度分析

(a)一階靈敏度(b)二階靈敏度

圖7一、二階靈敏度對比

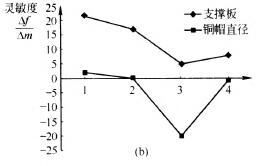

3.2中心架結構的拓撲優化

以中心架的體積為目標函數,將體積縮減量定為30%并進行30次迭代計算,其載荷為工件自身重力。其中銅帽B、C各承受800 N,銅帽A承受100 N。需要注意:單元材料只能使用Solid 92或Solid 95單元。拓撲優化結果如圖8所示,銅帽直徑需要增加,而支撐板厚度則建議削弱,這與靈敏度分析結果相反。

進一步進行靜力學分析,結果如圖9所示。可以看出,最大位移出現在上下座的鉸接處,為0.9 mm。

圖8中心架拓撲優化結果

圖9靜力學分析

結合靈敏度分析、拓撲優化、靜力學分析結果進行分析,中心架與加工端距離很近,即內圓磨削時的振動會直接傳遞到中心架上,所以靈敏度分析的結果很重要,即支撐板厚度需要加強,銅帽的直徑可以減弱。考慮到中心架的主要作用是對工件提供支撐以保證精度,對銅帽部分不應減弱,筋板需要加強。考慮鑄造工藝,中心架的一些拐角處應增加大倒角過渡。

綜上所述,中心架的優化方案:支撐板厚度增加10 mm變為30 mm,銅帽直徑維持不變,拐角處增加大倒角過渡。

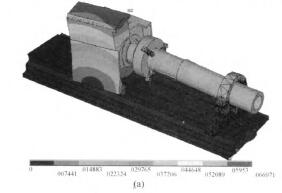

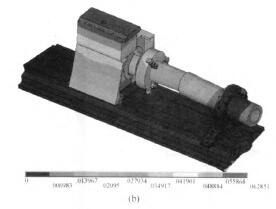

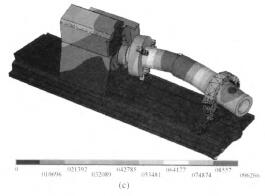

4、結構改進后對系統動態特性影響

主軸箱及中心架結構改進后重新裝配,優化后的動態特件分析結果如圖10昕示.結構改進后對系統動態特性影響如表6所示。整個刀具系統質量減少了1.54 kg,前三階固有頻率分別增加了14.27 Hz、8.1 l Hz、54.19 Hz,并且保證了關鍵尺寸的靜強度。

(a)一階同有頻率(219.6 Hz)

(b)二階同有頻率(232.91 Hz)

(c)三階固有頻率(330.63 Hz)

圖10優化后丁件系統結構動態特性分析結果

表6結構改進后對系統動態特性影響

5、結語

1)通過靈敏度分析找到能提高磨床刀具系統低階同有頻率的敏感尺寸,將敏感尺寸加強、不敏感的尺寸削弱,為結構優化指明方向。

2)通過拓撲優化進一步驗證靈敏度分析的結論。若二者結論不同,可以進一步進行靜力學分析,綜合考慮找到優化方案。

3)采用靈敏度分析和拓撲優化進行磨床刀具系統的動態特性分析與優化,最終達到使系統固有頻率增加、質量減小的目的。

參考文獻

[1]劉又午,王樹新,吳建華,等.振興機床r業的技術策略[J].中國機械一r程。1998,9(10):l一4.

[2]劉陽,李景奎,朱春霞,等.直線滾動導軌結合面參數對數控機床動態特性的影響[J].東北大學學報:自然科學版,2006,27(12):I 369一l 372.

[3]山田昭夫,角張毅.關于具有結合部的結構動態特性研究[J].日本機械學會論文集,1983,49(438):182一190.

[4]張向字,熊計,郝鋅,等.基于ANSYS的加工中心滑座的拓撲優化設計[J].現代制造工程,2008(2):13l—133.

[5]張學玲,徐燕申,鐘偉泓.基于有限元分析的數控機床床身結構動態優化設計方法研究[J].機械強度,2005,27(3):353—357.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息