軋輥磨床顫振的變速抑制方法與動力學建模

2020-3-18 來源:- 作者:-

摘 要: 軋輥磨削過程中受磨削參數(shù)和外界因素的影響,會誘發(fā)顫振導致軋輥表面產(chǎn)生振紋,嚴重影響磨削質(zhì)量與效率。為了解決磨削中顫振帶來的磨削質(zhì)量問題,基于磨床雙時延模型,考慮軋輥與砂輪轉(zhuǎn)速的周期性變化,推導了變速工況下磨削力求解公式,建立了軋輥磨床砂輪與軋輥變速動力學模型。仿真分析了不同轉(zhuǎn)速變化周期、幅值時軋輥磨床的振動特征,模擬了軋輥磨床不同磨削階段的軋輥磨床顫振抑制方法。同時,將仿真數(shù)據(jù)與試驗數(shù)據(jù)進行對比,驗證了模型的有效性和準確性,為有效地抑制顫振和提高磨削質(zhì)量提供了一個新的方法與手段。

關(guān)鍵詞: 磨床 顫振 動力學模型 振動特性

軋輥在磨削過程中,顫振會誘發(fā)軋輥表面產(chǎn)生振紋,不僅影響磨削質(zhì)量和生產(chǎn)效率,而且也會因使用有振紋的軋輥嚴重影響帶鋼表面質(zhì)量,給企業(yè)造成巨大的經(jīng)濟損失。因此,如何有效地消除或者抑制顫振成為保證軋輥磨削質(zhì)量和提高企業(yè)生產(chǎn)效率與產(chǎn)品質(zhì)量的關(guān)鍵。

國內(nèi)外學者對抑制顫振的方法進行了長期的仿真與試驗的研究,并認為同時改變砂輪與工件轉(zhuǎn)速可以對顫振具有較好的抑制作用,但砂輪變速會帶來較大的電流波動。若磨床系統(tǒng)的一階固有頻率高于磨削軋輥時的機械濾波截止頻率,由于砂輪磨損阻抗作用可衰減軋輥再生振動,有利于磨床系統(tǒng)穩(wěn)定性。為避免更為嚴重的顫振,國內(nèi)外學者提出了不同的顫振預測方法,實現(xiàn)了對磨削加工中的顫振進行提前預測,并利用機械阻尼器和主動控制系統(tǒng)等方法來抑制磨削過程中的振動,提高軋輥磨床的磨削質(zhì)量。

綜上所述,目前對磨床顫振抑制方法的研究較多,但是,對于軋輥磨床在粗磨、中磨、精磨不同磨削階段,即托板移動速度變化對磨床顫振及抑制方法的研究尚顯不足。基于磨床雙時延模型,建立了軋輥磨床砂輪與軋輥變速動力學模型,分析了托板移動速度對磨床顫振的影響,通過對改變砂輪和軋輥轉(zhuǎn)速對抑制磨床顫振的分析,研究了易發(fā)生顫振的工況及抑制方法,為生產(chǎn)實踐中快速有效選擇最佳磨削方式來抑制或消除顫振提供理論與實踐支撐。

1 、軋輥磨床顫振的變速抑制動力學模型

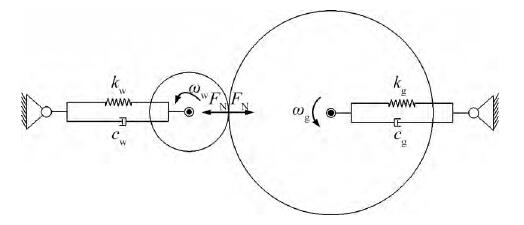

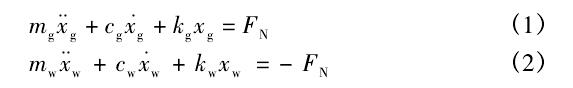

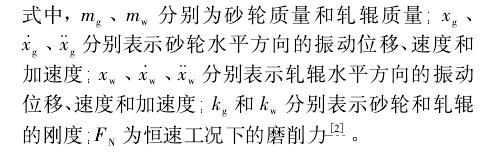

研究表明,恒速磨削過程中,砂輪和軋輥之間固定相位差的磨削力是引起顫振的主要原因,因此,破壞砂輪與軋輥之間固定相位差的磨削力成為抑制顫振的有效途徑。在砂輪與軋輥轉(zhuǎn)速都恒定的磨削工況下,建立磨床磨削時軋輥與砂輪動力學模型,如圖 1 所示,并建立軋輥磨床顫振的變速抑制動力學方程。

圖 1 磨削過程示意圖

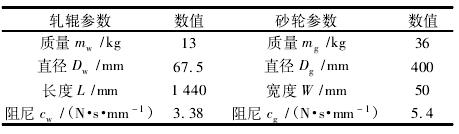

2 、動力學模型仿真參數(shù)

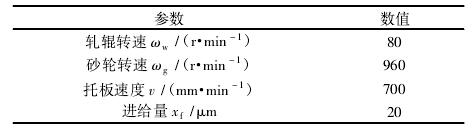

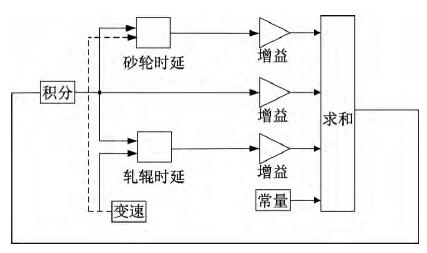

以德國某型重載高精度軋輥磨床為研究對象,利用模態(tài)試驗分析獲取砂輪及軋輥阻尼,同時采用有限元計算砂輪等剛度參數(shù),其主要參數(shù),如表 1所示; 軋輥磨削過程中的磨削參數(shù),如表 2 所示。建立 MATLAB/Simulink 動力學仿真模型,仿真時間設定為 10 s,利用定步長的四階龍格庫塔法進行求解,同時利用變速模塊對軋輥和砂輪的轉(zhuǎn)速幅值變化與周期變化進行設置,具體計算流程如圖 2 所示。

表 1 磨床結(jié)構(gòu)參數(shù)

表 2 磨削參數(shù)

圖 2 基于 Simulink 的求解過程

3、 動力學仿真與試驗驗證

3. 1 模擬仿真

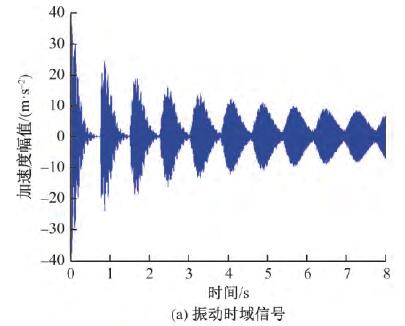

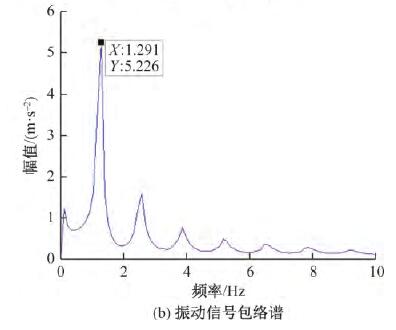

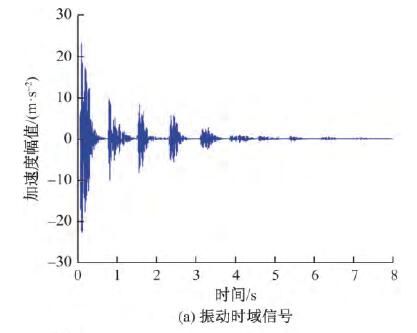

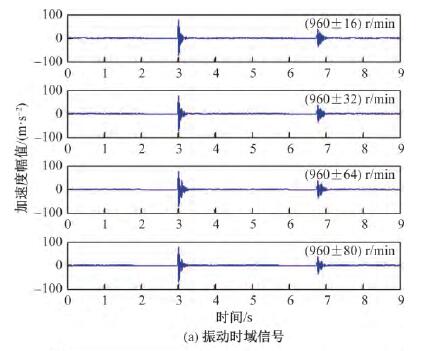

如表 2 所示,軋輥轉(zhuǎn)速為 80 r /min、砂輪轉(zhuǎn)速為 960 r /min 時,軋輥的振動加速度仿真信號如圖3( a) 所示,時域信號幅值存在明顯的周期性變化,存在明顯的調(diào)制現(xiàn)象。由于低頻信號呈現(xiàn)更多特征信息,因此利用包絡檢波解調(diào)的方法,得到信號的包絡譜頻譜如圖 3( b) 所示,其中 1. 291 Hz 為軋輥的轉(zhuǎn)頻。

對軋輥變速進行仿真分析。如表 2 所示,砂輪轉(zhuǎn)速恒定為 960 r/min 軋輥轉(zhuǎn)速以( 80 ± 5) r/min,周期為 2π 的正弦形式進行變速磨削,得到軋輥的振動加速度信號如圖 4( a) 所示。軋輥振動信號的加速度幅值隨時間的增加,幅值顯著減小,并逐漸趨于穩(wěn)定。其包絡譜頻譜如圖 4( b) 所示,可以得到軋輥的轉(zhuǎn)頻 1. 291 Hz 對應的幅值 1. 239 m/s2較未改變轉(zhuǎn)速時對應的幅值 5. 226 m/s2小,表明軋輥轉(zhuǎn)速的變化有效地改變了砂輪與軋輥之間磨削力的固定相位差,降低了軋輥振動幅值,抑制軋輥磨床的顫振進一步發(fā)展。

3. 2 動力學模型的試驗驗證

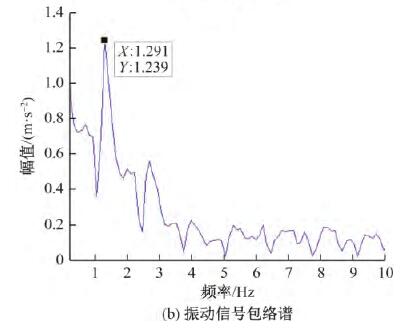

模型驗證系統(tǒng)及傳感器布置如圖 5 所示。由于設備原因,即: 床頭頂尖安裝有軋輥驅(qū)動裝置,傳感器安裝不便,因此選擇在磨床床尾頂尖,靠近軋輥端部的位置,沿水平方向安裝振動加速度傳感器。試驗測試時磨床結(jié)構(gòu)參數(shù)和磨削設置的參數(shù),與表 1和表 2 相同。信號采集系統(tǒng),包括: B&K 加速度傳感器、B&K 信號放大器和 LMS 數(shù)據(jù)采集系統(tǒng),采樣頻率為 10 240 Hz。

圖 3 恒速磨削時仿真域信號及包絡譜

圖 4 軋輥轉(zhuǎn)速改變時仿真信號及包絡譜

圖 5 傳感器布置及測試系統(tǒng)

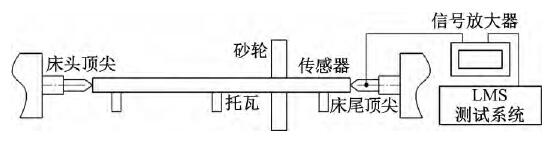

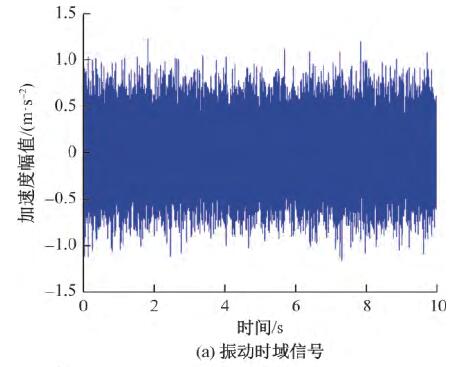

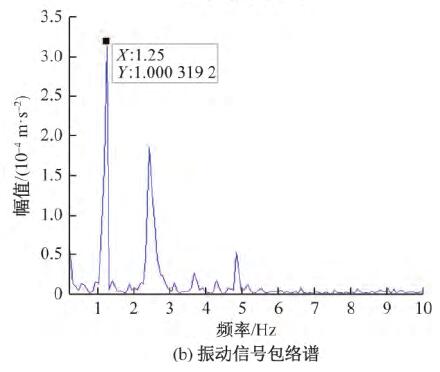

砂輪轉(zhuǎn)速為 960 r/min,軋輥轉(zhuǎn)速為 80 r/min時,其振動加速度信號如圖 6( a) 所示,對其進行包絡檢波解調(diào),得到信號包絡譜頻譜如圖 6( b) 所示,其中 1. 25 Hz 為軋輥的轉(zhuǎn)頻。

圖 6 恒速磨削時試驗信號及包絡譜

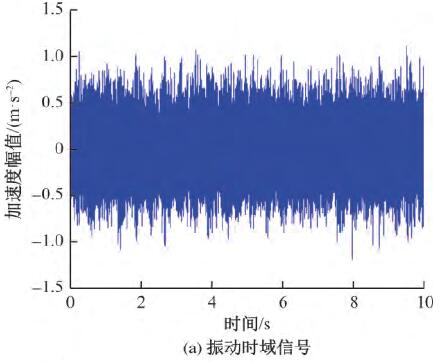

當砂輪轉(zhuǎn)速為 960 r/min、軋輥轉(zhuǎn)速以( 80 ± 5)r / min、周期為 2π 正弦變化時,試驗測得振動加速度信號如圖 7( a) 所示,其包絡譜頻譜如圖 7( b) 所示。可以看到,軋輥的轉(zhuǎn)頻 1. 25 Hz 及其諧波成分,并且幅值較未改變軋輥轉(zhuǎn)速磨削時顯著降低。根據(jù)仿真結(jié)果可知,軋輥轉(zhuǎn)速的變化可降低軋輥轉(zhuǎn)頻的振動幅值,有利于消除軋輥磨床的顫振。同樣在試驗結(jié)果中,在獲得軋輥轉(zhuǎn)頻信號的同時,也得到了與仿真結(jié)果一致的結(jié)論,不僅證實了磨削過程分析的合理性,而且證明了磨床動力學模型的正確性,同時也為抑制軋輥磨床的顫振提供了理論基礎。由于試驗過程中受到潤滑液沖擊、砂輪電機與磨床操控電機等條件的影響,時域波形未出現(xiàn)較為明顯衰減現(xiàn)象。

圖 7 改變軋輥轉(zhuǎn)速磨削試驗信號及包絡譜

4 、磨削工況對磨床振動特性的影響分析

軋輥轉(zhuǎn)速、砂輪轉(zhuǎn)速和托板移動速度作為軋輥磨床磨削過程中設置的主要參數(shù),對軋輥磨床振動特征具有重要的影響。

4. 1 托板移動速度對磨床振動特性的影響

軋輥磨床在磨削過程中,一般分為粗磨( 托板移動速度≥2 400 mm/min) 、中磨( 700 mm/min < 托板移動速度 < 2 400 mm/min) 、精磨( 托板移動速度≤700 mm / min) 不同階段,其他磨削參數(shù)相同時,不同托板移動速度對軋輥磨床的振動信號,如圖 8 所示。隨著托板移動速度的減小,磨床的振動衰減越來越慢,即越來越容易產(chǎn)生顫振。因為隨著托板移動速度的減小相當于使砂輪和軋輥處于較為穩(wěn)定的磨削狀態(tài),磨削力的固定相位變化緩慢,加劇顫振的發(fā)生。

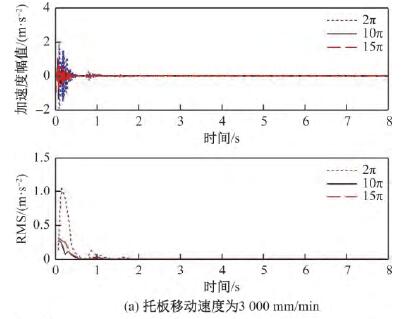

4. 2 改變砂輪轉(zhuǎn)速對磨床振動特性的影響

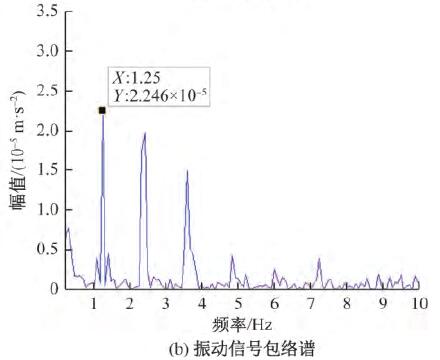

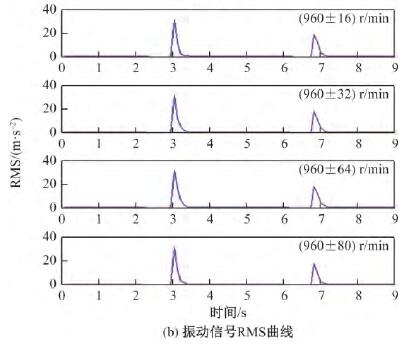

由圖 8 可知,軋輥磨床在精磨階段易于發(fā)生顫振,因此對托板移動速度為600 mm/min 時進行研究。砂輪 基 本 轉(zhuǎn) 速 為 960 r/min,分 別 以 ± 16 r/min、± 32 r / min、± 64 r / min、± 80 r / min 為波動幅值進行周期性改變,不同砂輪轉(zhuǎn)速變化幅值時的仿真信號如圖9( a) 所示。砂輪轉(zhuǎn)速變化對顫振有一定抑制作用,但砂輪轉(zhuǎn)速波動幅值大小對顫振抑制作用不明顯,同理 RMS 值曲線可以看出,砂輪轉(zhuǎn)速波動幅值進行較大改變,RMS 值變化卻不大,如圖 9( b) 所示。這是因為砂輪自身轉(zhuǎn)速較高,較小的轉(zhuǎn)速變化難以有效改變磨削力的固定相位,造成顫振抑制作用不顯著。

圖 8 不同托板移動速度時磨床振動特征

圖 9 不同砂輪轉(zhuǎn)速時磨床的振動特性

4. 3 改變軋輥轉(zhuǎn)速對磨床振動特性的影響

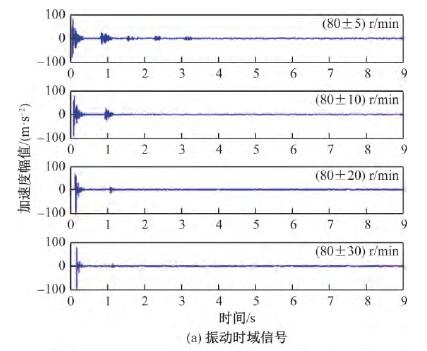

由于砂輪變速磨削對精磨階段顫振抑制作用不明顯,因此在對相同托板移動速度,即 600 mm/min;軋輥基本轉(zhuǎn)速為 80 r/min,分別以 ± 5 r/min、± 10 r/min、± 20 r / min、± 30 r / min 為波動幅值進行周期性改變,不同軋輥轉(zhuǎn)速時仿真信號如圖 10( a) 所示,可以得到隨著軋輥轉(zhuǎn)速波動范圍的增大,振動加速度迅速衰減,即顫振得到的較好的抑制。振動信號的 RMS曲線如圖 10( b) 所示,可以看出 RMS 值隨著軋輥轉(zhuǎn)速波動幅值的增大而迅速減小,即軋輥轉(zhuǎn)速較低,軋輥轉(zhuǎn)速的較小變化就可以有效地改變磨削力的固定相位,使軋輥磨床顫振得到了很好的抑制和消除。

圖 10 不同軋輥變速幅值時磨床振動特征

5 、不同磨削階段的顫振抑制方法

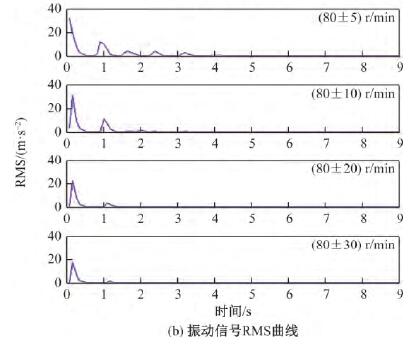

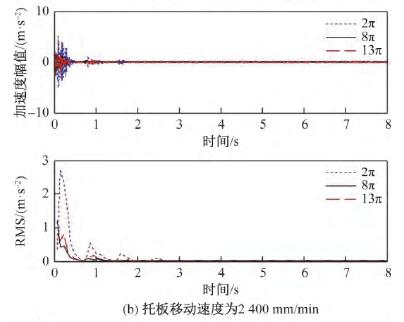

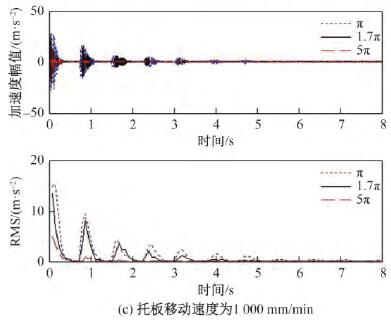

軋輥轉(zhuǎn)速幅值的變化較好地抑制了軋輥磨床的顫振,實際生產(chǎn)過程中,托板移動速度不同,僅改變軋輥轉(zhuǎn)速幅值大小難以達到較好的抑制顫振的效果,仍需對軋輥轉(zhuǎn)速變化周期進行研究,進一步改變/min 時,軋輥轉(zhuǎn)速以不同周期變化時,軋輥的振動加速度信號和相應的 RMS 值如圖 11( a) 所示,分析結(jié)果表明,不同軋輥轉(zhuǎn)速變化周期都對磨床起到了抑制顫振的作用,當軋輥轉(zhuǎn)速變化周期為 10π 時,振動加速度及 RMS 值在 1 s 內(nèi)就迅速衰減,表明在該軋輥轉(zhuǎn)速變化周期時最有利于消除顫振。同理,當托板移動速度為 2 400 mm/min 和 1 000 mm/min時,分別如圖 11( b) 、圖 11( c) 所示,研究表明軋輥轉(zhuǎn)速變化周期分別為 8π 和 5π 時,加速度信號及 RMS值衰減較快,有利于消除磨床顫振。

圖 11 不同托板移動速度情況下不同軋輥變速周期時磨床振動特征

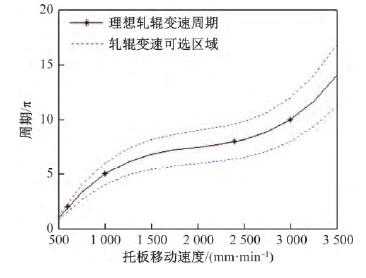

軋輥磨床在不同磨削階段,軋輥轉(zhuǎn)速變化周期不同時,對軋輥磨床顫振的抑制作用也不相同。基于構(gòu)建的軋輥磨床顫振的變速抑制動力學模型,通過對不同磨削階段,不同軋輥轉(zhuǎn)速變化周期對抑制顫振作用分析,獲得了不同磨削階段軋輥轉(zhuǎn)速變化周期曲線,如圖 12 所示。

圖 12 不同托板移動速度最佳軋輥轉(zhuǎn)速變化周期曲線

6、 結(jié)論

基于雙時延軋輥磨床模型,考慮軋輥與砂輪轉(zhuǎn)速的周期性變化,推導了變速工況下磨削力的求解公式,構(gòu)建了軋輥磨床顫振的變速抑制動力學模型,并通過試驗驗證了模型的正確性和有效性。

研究表明,托板移動速度越小,磨床越容易產(chǎn)生顫振。通過軋輥轉(zhuǎn)速周期和幅值的變化,改變軋輥與砂輪磨削力的固定相位,能有效地抑制軋輥磨床的顫振。

另外,研究不同磨削工況時軋輥變化周期對磨床振動特性的影響,得到了不同磨削階段時最佳軋輥轉(zhuǎn)速變化周期,為生產(chǎn)實踐中抑制軋輥磨床顫振提供了實踐與方法指導。

作者:吳勝利 邵毅敏 邢文婷 簡曉春 袁意林

來源:重慶交通大學交通運輸學院 重慶大學機械傳動國家重點實驗室 重慶工商大學管理學

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)