MS-WEDM 工作液智能控制系統裝置研制

2017-4-5 來源:四川理工學院 作者: 郭翠霞 ,劉康 ,謝文玲 ,楊大志 ,

摘要:根據高速走絲電火花線切割機床(具有多次切割功能)的加工特點,研制工作液智能控制系統裝置。 該裝置由STC89C52RC單片機、工作液電導率信號采集器、電磁閥和繼電器等組成。 闡述了控制裝置的結構與功能、硬件控制方案、機床信號轉換電路和報警電路等。 該裝置可直接安裝在現有的高速走絲電火花線切割機床上,通用性好,且控制可靠性高,能夠滿足高速走絲電火花線切割機床對工作液智能控制的要求。

關鍵詞:中走絲電火花線切割機床;工作液控制技術;STC89C52RC單片機

多次切割技術在我國高速走絲電火花線切割機床已成功地運用,以低的成本改善了切割加工表面的精度和質量[1]。 多次切割技術[2]對工件實施多次切割,即第一次高速切割成形;第二次精修,保證加工尺寸精度;第三次及以上拋磨修光,提高工件表面質量,俗稱“中走絲電火花線切割機床”。 但是,現MS-WEDM 仍存在切割精度忽高忽低、 保持性差等缺陷,其主要影響因素有電極絲換向、振動引起電極絲空間位置發生變化、 工作液性能發生變化等,它們嚴重影響了加工放電效果[3-5]。結合高速走絲電火花線切割機床(具有多次切割功能)加工特點,在大量、相關研究的基礎上,研制出一套適合我國 MS-WEDM 工作液的智能控制系統 ,其加工穩定性得到提高,它的研制具有實際應用意義。

1.裝置的結構與功能

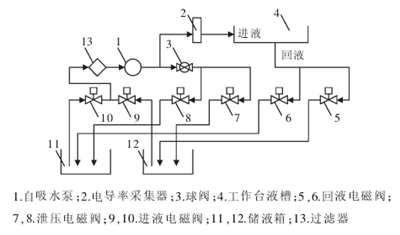

工作液控制裝置結構示意如圖 1 所示,裝置由1 個 自吸水泵 、1 個 過濾器 、1 個 球閥和 6 個 電磁水閥(電磁水閥帶單向功能)以及 2 個儲液箱(分別是粗加工液箱和精加工液箱)組成。 工作液通過進液電磁閥(9 或 10),流經過濾器 13 至自吸水泵 1,從自吸水泵 1 流出的工作液有一部分經過泄壓回路( 球閥 3、 泄 壓電磁閥 7 和 泄壓電磁閥 8) 回 流到對應的工作箱中,另一部分經過工作液電導率采集器和上、下絲臂供液管流到工作臺液槽上參與電火花放電加工,工作液最終經過回液電磁閥(5 或 6)回到對應的工作液儲液箱中。

圖1 控制裝置結構示意圖

工作液智能控制系統在接通電源后,首先進行開機自檢,即區分出具體的粗工作液箱和精工作液箱。 其具體控制流程為

1)自 吸水泵 1 啟 動 ,進液電磁閥 10、 泄 壓電磁閥 8 和回液電磁閥 6 開,工作液電導率采集器 2 開始采集儲液箱 12 的電導率信號,經過 A/D 轉換后,發送至單片機計算并保存。

2)自吸水泵 1 保 持工作狀態 ,在相繼關閉進液電磁閥 10、 泄壓電磁閥 8 和回液電磁閥 6 的同時,進液電磁閥 9、 泄壓電磁閥 7 和回液電磁閥 5 也相應的開啟,此時電導率采集裝置 2 開始采集儲液箱11 的 電導率 ,將此信號發送至單片機 ,并與之前儲液箱 12 的電導率進行比較,從而區分出具體的粗、精工作液箱。

3) 完成開機自檢后 ,控制系統關閉自吸水泵 1及所有的電磁閥,系統待機,等待接收機床加工信號。 系統一旦檢測到機床的加工信號,如機床開始粗加工,系統就會接收到粗加工信號,使粗加工工作液的供給、泄壓和回液管路相應的電磁閥打開;如機床半精或精加工時,系統就會接收到相應的信號,并立即關閉粗加工工作液的相應供給、泄壓和回液管路的電磁閥,打開精加工工作液供給、泄壓和回液管路的電磁閥。 控制系統能夠滿足在第一次切割時提供粗加工工作液, 第二次及以上切割時提供精加工工作液的加工要求,同時提高了工作液的使用壽命。

4)控制系統能夠實時監測工作液電導率值。 一旦工作液電導率超過其設定值,系統在保證不影響機床正常加工的狀態下, 發出相應的報警信號,提醒操作人員更換粗工作液箱的工作液。

整個工作液智能控制系統設計采用模塊化思想。 硬件系統以單片機為控制核心,設計有電源模塊、信號采集模塊、控制模塊和執行模塊。 軟件系統程序包括各模塊初始化程序、A/D 模塊 TLC2543 轉換程序設計、溫度傳感器程序、串口屏顯示程序、自動換擋檢測程序、電磁閥程序、中斷信號程序和串口上位機程序等。 各軟件系統模塊分別用 C51 語言編寫、編譯和調試,運用主控程序 Main()來調用各模塊程序,從而完成對整個裝置的控制。

2.硬件電路設計

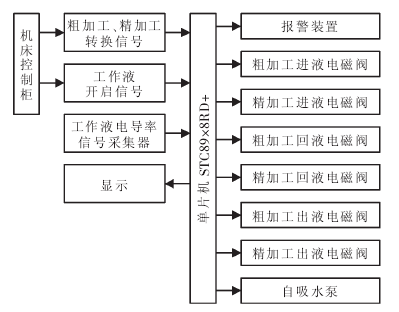

工作液智能控制系統硬件電路框架如圖 2 所示。 系統由信號輸入回路、單片機和執行元件三部分構成。 輸入回路包括工作液電導率信號采集電路,機床控制柜發出的工作液粗、精加工轉換信號和 工 作液控制系統啟動信號 ; 控 制 芯 片 為STC89C58RD+;執 行元件包括報警裝置、繼電器、電磁閥和水泵等。 該裝置器件的選擇主要參考與單片機兼容、可控制的原則。

圖 2硬件設計方案

系統首先開機自檢,自動判別具體的粗、精工作液箱。 自檢完畢,控制系統處于待機狀態,等待機床加工信號。 當機床發出加工信號時,控制系統立即啟動水泵,并根據機床的加工狀態,開啟相應的電磁閥,同時對工作液電導率進行實時采集。 工作液的電導率一旦超過設定值,則蜂鳴器報警,液晶顯示相應的警示符號。 此時,系統仍會保持工作液供給,不會影響正常加工。 待機床完成加工,工作液控制系統自動關閉水泵及相應電磁閥。

2.1 工作液電導率信號采集器

工作液導電性是靠離子的遷移來完成的。 電導率的檢測受到溫度、電極常數和交流頻率等因素的影響。 為了能精確測量工作液電導率值,減小極化效應、電容效應、溫度效應和“漏電壓”干擾帶來測量誤差,系統采用測量線性度較好的分壓法對工作液電導率測量。 電導率傳感器采用電極常數 K=10的兩極式鉑黑電極,基材為玻璃,外殼為不銹鋼,測量范圍為 10~20000 μs/cm,具有防水、抗污染能力強的優點。 電極驅動電壓為±5 V 的方波,其頻率為1000 Hz。 工 作液電導率采集器由驅動電壓發生電路、電導率電極接線電路、變量程電路、信號放大調理電路、基準穩壓電路、A/D 轉換電路、溫度傳感器電路和單片機等組成。

2.2 控制芯片和電源

控制芯片選用宏晶科技直插型的工業級STC89C52RC。 該芯片價格低廉 、性價比較高 ;工作電壓為 3.3~5.5 V,工作頻率為 0~40 MHz,片上已集成 512 B 的 RAM;工作溫度為-40~85 ℃。

控制系統板采用 11.0592 MHz 晶振。 單片機引腳 P0.0~P0.5 端口用于控制電導率信號采集器的自動量程電路;P3.0 和 P3.1 端口與串口液晶屏相連,用于顯示;P3.1 和 P3.2 端口接機床來的信號線,用于接收機床加工狀態的信號;P2 端口控制自吸水泵和電磁閥等。

控制系統的電源采用明 威生產的開 關電源 ,型號為 Q60-C,220 V/50 Hz 交流電,4 組輸出分別為+15 V,-15 V,+5 V 和-5 V,1 個 COM 接口, 功率為60 W,能滿足系統要求。

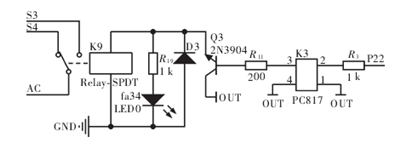

2.3 機床信號轉換電路

機床信號轉換電路, 由 7 個線性光電耦合器PC817,3 個 2 kΩ 電 阻以及 2 個 1 kΩ 電 阻構成 ,如圖 3 所示。 來自機床的加工信號一般有 3 組,分別為第一次加工信號 net1,第二次加工信號 net2,第三次及以上加工信號 net3。

圖 3 機床加工信號轉換電路

當機床處于不加工時,net1、net2 和 net3 端口均處于高電平,所有光電耦合均處于截止狀態。 初始加工狀態時,net1 端口置低電平,net2 和 net3 端口置高電平,此時光電耦合 K3 導通,B 端口輸出低電平信號,K4 和 K6 導通, 單片機 P3.2 端口得到一個下降沿信號,外部中斷 INT0 開啟,同時 P1.7 端口電平被置低,單片機監測到此時加工狀態為第一次加工。 依次類推,通過置 net1,net2 和 net3 端口不同的電平,單片機能檢測出第二次加工,第三次或以上的加工狀態。

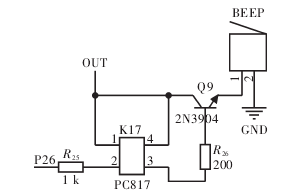

2.4 蜂鳴器電路

為了避免干擾, 蜂鳴器電路采用光電隔離,如圖 4 所示。 蜂鳴器為有源蜂鳴器,其控制口與單片機 P2.6 口相連,控制口為低電平時,蜂鳴器工作。

圖 4 蜂鳴器電路

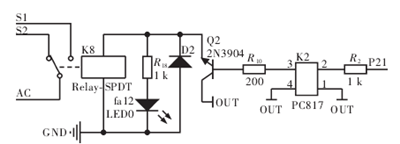

2.5 執行器控制電路

自吸水泵控制電路如圖 5 所示,單片機 P2.0 端口的控制信號控制線性光電耦合器 PC817 的開閉,通過三極管 Q1的導通與截止來控制繼電器 K7 的開閉。 繼電器最大耐壓 250 V,最大耐電流 10 A。 為了減少控制電路對單片機的干擾,在單片機與繼電器之間進行隔離。

圖5 自吸水泵控制電路

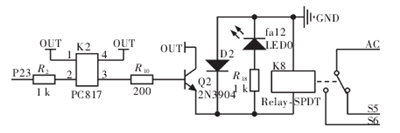

各電磁閥控制電路如圖 6、7、8 所示,S1 和 S2分別接工作液管路的進液電磁閥,S3 和 S4 分別接工作液管路的泄壓電磁閥,S5 和 S6 分別接工作液管路的回液電磁閥。 單片機通過對各繼電器的控制即可實現工作液的智能控制。

圖6 進液電磁閥控制電路

圖7 泄壓電磁閥控制電路

圖 8 回液電磁閥控制電路

電磁閥控制電路的繼電器為單刀雙擲繼電器。其線圈通斷電分別通過單片機 P2.1,P2.2,P2.3 控制三極管 Q1,Q2,Q3 的導通與截止來實現的,低電平時 導 通 。 在 繼 電 器 線 圈 上 反 向 并 聯續流二極管1N4007,用于抑制和吸收線圈斷電時反向電動勢的作用。 在三極管與單片機 I/O 口之間,用光電耦合器PC817 隔離, 避免三極管 2N3904 漏電流對單片機的影響。

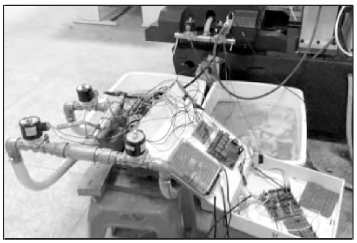

2.6 樣機制作

工作液智能控制系統的樣機已制作完成,如圖9 所示。 PCB 板制成 2 塊:信號板和控制板。 信號板與控制板通過 JTAG 線連接,采用光電隔離,將單片機 I/O 口與三極管基極隔離, 使信號板與控制板僅保持信號聯系,而不直接發生電的聯系,避免三極管漏電流對單片機的干擾。

圖 9控制系統樣機

3.結語

MS-WEDM 工作液智能控制裝置能夠在線檢測粗、精工作液槽的工作液電導率,并判斷其能否滿足粗、精加工要求;根據多次切割加工技術的特點,合理地控制粗、精加工工作液的交換,有效地提高加工精度和表面質量等工藝性指標,并提高加工穩定性。 該裝置結構簡單,使用常用的元器件,成本低;可直接安裝在現有的中走絲電火花線切割機床上,通用性好。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息