基于UG的機座注塑模設計與數控加工

2018-2-7 來源: 陜西工業職業技術學院材料工程學院 作者:董海東

摘要:針對機座的結構特點,在UG8.5的軟件平臺上,利用UG/MoldWizard模塊,采用一模二腔方案,設計與產品參數相關的三維實體注塑模具。利用UG/CAM模塊,分析了模具型腔的數控加工工藝,生成刀具加工軌跡并進行模擬仿真,最后生成數控程序。結果表明,實現了模具設計與制造的一體化,縮短了模具制造周期。

關鍵詞:UG;MoldWizard;注塑模;數控加工

0 引言

當今,CAD/CAM/CAE技術在產品設計,尤其是模具設計當中的應用愈加廣泛。其中,uG作為集成化的CAD/CAM/CAE系統軟件,為工程技術人員提供了非常強大的應用工具,這些工具包括產品設計、工程分析、繪制工程圖、模具設計以及數控編程加工等。

對于注塑模具中比較復雜的型芯或型腔,利用UG軟件提供的uG/CAM模塊,可完成平面銑、型腔銑、固定軸曲面輪廓銑等數控編程,從而實現了模具設計與制造的一體化,使模具

在設計的同時就可進行制造階段相應的數控編程工作,縮短了模具制造周期‘1。

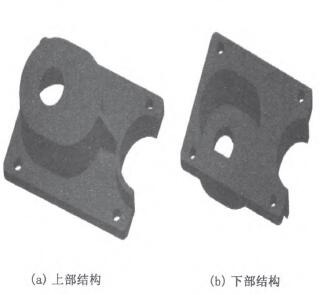

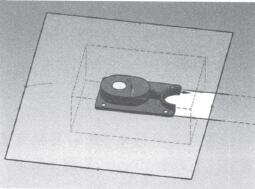

1 、塑件分析

如圖1所示產品為機座,四周各有≯46 mm的連接孔,上部中央有高度為7 mm的突起部分,突起部分中部有18 mm的通孔。突起部分的右側設置17 mmX 7 mm×3 mm的筋板以加強支撐,筋板右側設置有妒18 1Tim的圓弧凹槽,其高度為8 mm。機座整體規格為98 mm×66 mm×15 mm,由于機座的外觀要求很高,不能有熔接痕、澆口痕和頂出痕等缺陷,決定采用側澆口即二板模結構,頂出機構采用推桿脫模。機座材料為ABS,密度為1.02 g/cm3,收縮率為0.3%~0.8%,ABS由丙烯腈、丁二烯、苯乙烯3種成分組成,具有良好的表面硬度、耐熱(a)上部結構2模具結構設計要點性、耐化學穩定性、優良的成型加工性和著色性能[z]。應嚴格控制成型的主要工藝參數,選擇震雄JNl68一E螺桿式注塑機,螺桿直徑45 mm,螺桿轉速0~180 r/min,注射壓力147 MPa,鎖模力1 680 kN,直通式噴嘴,噴嘴溫度260~320℃,模具溫度80℃,注射壓力30~120 MPa,保壓力15~25 MPa,注射時間5~10 s,保壓時間5~10 S,冷卻時間10~20 S,周期20~40 S。

圖1 機座

2、模具結構設計要點

2.1分型前準備

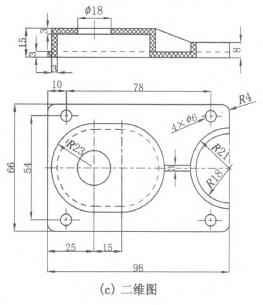

要進行注塑模具設計,首先導人機座零件模型,如圖1所示,該模型是在UG/Model模塊中創建。接著建立模具坐標系CSYS,通常模具CSYS的原點放置模架的中心,足y平面是分型面,Z方向是脫模方向。然后選擇塑件的材料,定義收縮率,機座材料為ABS,收縮率大小為1.005。最后確定模具毛坯的大小為150 mm×115 mill×50 mm,并定義為一模一腔結構,如圖2所示[3]。

2.2 塑件的分型設計

分開模具能取出塑件和澆注系統凝料的面稱為分型面,在創建分型面之前,需要修補片面、建立分型線。分型面創建完畢,就可以自動創建型芯和型腔。

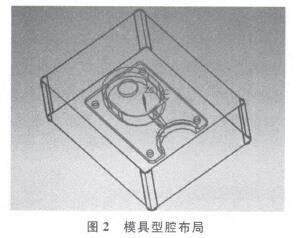

2.2.1 修補片面

在分型之前,如果塑件存在通孔或碰穿面,需要進行修補,才能保證順利分型。利用注塑模工具中的“邊緣補片”功能,對4個≯6 ITlm孑L、1個妒18 mm孔等5個開放區域進行補片,如圖3所示。

2.2.2建立分型線

分型線可采用自動或手工方式完成。對于本實例,采用自動搜索分型線,如圖4所示。

圖4分型線

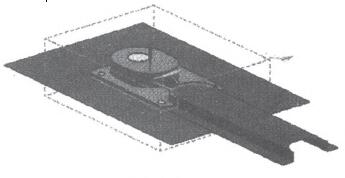

2.2.3創建分型面

分型面是用來修剪毛坯工件的片體,從而生成模具的型芯和型腔。MoldWizard提供的創建分型面的方式有拉深、掃描和有界平面等。由于圖2所示的分型線不在同一平面上,需要定義過渡點或過渡對象將分型線劃分成更小的分型段,然后把各分型段以不同的方向拉深成分型面,最后縫合成一個完整的分型面,如圖5所示。

圖5 分型面

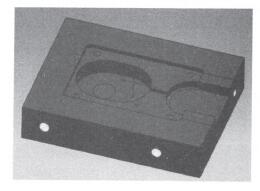

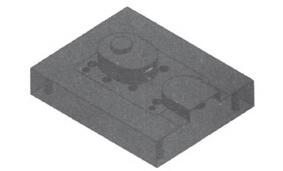

2.2.4創建型芯和型腔

分型面創建完后,使用“抽取區域和分型線”功能,必須保證顯示的總面數等于型芯面數與型腔面數之和。然后MoldWizard可自動創建型腔和型芯,分別如圖6、圖7所示。

圖6凹模

圖7型芯

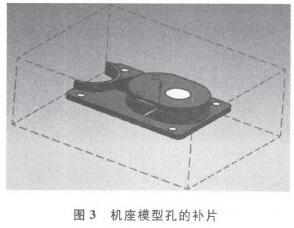

2.3后續處理

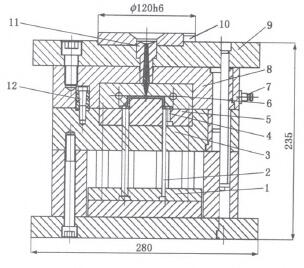

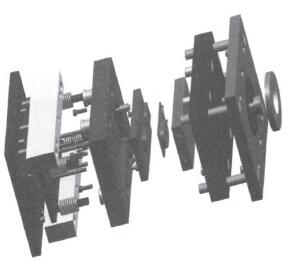

圖7型芯型芯和型腔創建完畢后,需要根據模具毛坯的尺寸選擇模架,模架必須把型芯和型腔嵌在內部,并留有足夠的外沿部分。澆注系統的設計,包括選擇定位圈和澆口套、設計分流道和澆口;然后進行推出機構和冷卻系統的設計等。最終的機座注塑模二維裝配圖、三維結構如圖8所示。

1.頂桿固定板2.頂料桿3.型芯固定板(B板) 4.小嵌件5.型芯6.型腔7.冷卻水管接頭

8.型腔固定板(A板) 9.定模座板10.定位環11.澆口套12.拉銷

圖8機座注塑模結構

3、模具的數控加工

數控編程的核心是計算刀位點,對于包含復雜曲面的產品,人工計算數控加工刀位點非常困難。而UG/CAM模塊可自動編程,從而產生數控加工代碼r4]。

下面以機座注塑模的型腔為例,來分析其數控加工編程過程。

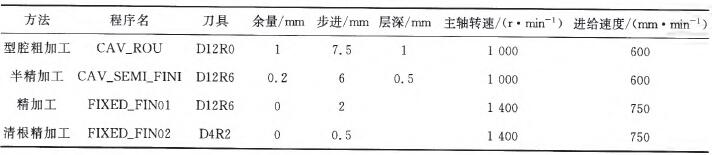

3.1 型腔加工工藝分析

雖然UG/CAM模塊可自動編程,但用戶需要自行進行工藝的分析,工藝分析合理與否,影響模具的制造精度。具體包括:毛坯選擇、工藝路線擬定、刀具選擇和切削用量確定等。

型腔毛坯六面平整,尺寸為150 mm×115 mm×50 mm,材料為45鋼。擬定了如表1所示的工藝方案。

3.2刀具軌跡生成過程

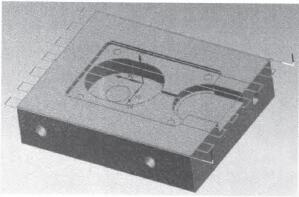

(1)創建加工坐標系MCS,并指定安全平面,距離毛坯上表面10 mm,如圖9所示。

圖9創建加工坐標系MCS

表l 加工工藝方案

(2)指定部件幾何體和毛坯幾何體。

(3)創建刀具。

(4)根據擬定的工藝方案,分別創建加工操作;生成的型腔粗加工軌跡如圖10所示。

(5)仿真加工,所有的刀具軌跡生成完后,進行數控模擬仿真。結果如圖11所示。

圖10型腔粗加工軌跡

圖11 型腔模擬仿真加工

3.3 后置處理

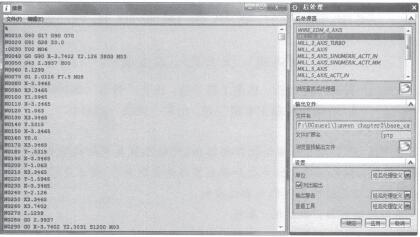

經過刀具軌跡計算產生的是刀位源文件(簡稱CLSF),而不是數控程序,因此需要把刀位源文件轉換成特定機床能執行的數控程序,輸人數控機床的數控系統,才能對零件進行數控加工,這個過程即是后置處理。圖12為在采用三軸機床、FANUC操作系統下,利用UG/Post后處理生成的粗加工程序。

圖12粗加工程序

4 、結論

以UG/Moldwizard和UG/CAM模塊為平臺,完成了機座注塑模具的設計和模具型腔的數控編程加工。CAD/CAM/CAE技術在模具設計和制造中的廣泛應用,改變了傳統的產品開發方式,大大提高了生產效果,縮短了生產周期。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com