鈦合金薄壁件 3D 打印工藝技術(shù)

2024-7-2 來源: 航空工業(yè)航宇救生裝備有限公司 作者: 關(guān)要軒 李 湘

【摘要】: 針對鈦合金薄壁零件在新品制造中,存在生產(chǎn)周期長、成本高、加工變形等諸多問題,通過對合金薄壁殼體零件采用 3D 打印制造技術(shù),對 3D 打印毛坯設計、設備選擇、成型過程控制、后續(xù)處理,以及后續(xù)機加進行引用研究。該研究應用對航空新品類似零件的生產(chǎn)加工有很好的使用和參考價值。

【關(guān)鍵詞】: 鈦合金 ; 薄壁件 ;3D 打印 ; 支撐設計 ; 加工變形 ; 膨脹芯軸

前言

鈦合金是一種非常重要的有色金屬,比強度高且有密度小,并具有良好的高溫變形性能、耐腐蝕性能等優(yōu)點,在航空航天、工業(yè)、國防、醫(yī)療等領(lǐng)域得到廣泛應用。采用傳統(tǒng)的鑄造和鍛造等增材方法所制得的復雜的鈦合金零件,由于材料利用率低、成本高、工藝復雜以及后續(xù)機械加工困難度高 ,嚴重影響其廣泛應用。而 3D 打印技術(shù)與傳統(tǒng)工藝加工方法區(qū)別很大,有著極高的材料利用率,相比傳統(tǒng)的成形加工方法有著極大的優(yōu)勢,能夠?qū)⒊跏荚O計、工藝驗證與生產(chǎn)制造緊密結(jié)合,可快速實現(xiàn)小規(guī)模產(chǎn)品創(chuàng)新,縮短研發(fā)時間。而本單位近幾年在科研新品試制任務與日俱增,現(xiàn)有制造技術(shù)很難滿足其周期和質(zhì)量要求。本文將以鈦合金薄壁筒類的殼體零件為例,對 3D 打印成型和后續(xù)機械加工進行應用探索。

1. 零件工藝分析

1.1 結(jié)構(gòu)特征

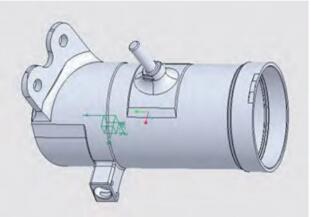

殼體是航空飛機救生產(chǎn)品上的重要零件,其三維模型如圖 1 所示,零件材料為鈦合金,主體結(jié)構(gòu)是薄壁筒類結(jié)構(gòu),外形壁板、螺桿、進氣連接裝置是懸臂結(jié)構(gòu),內(nèi)筒、螺桿、壁板和進氣孔有精度較高的裝配需求,其余外圓表面無配合要求。

圖 1 殼體零件三維模型

1.2 材料分析

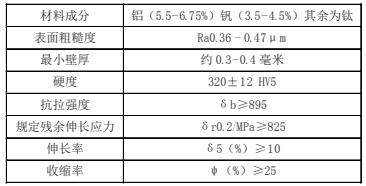

殼體零件材料牌號為 Ti6AlV4,具有材料密度小、熔點高、強度高、導熱系數(shù)小等特點,而且具有較好的機械性能和耐腐蝕性,在航空航天和汽車制造領(lǐng)域得到廣泛應用。其詳細參數(shù)如表1 所示。

表 1 材料成分和物理特性

2. 工藝設計

2.1 工藝難點

①零件精度要求較高,為復雜異形件,具有曲面框支撐結(jié)構(gòu),零件曲面法向缺少支撐,會產(chǎn)生較大變形,需要強支撐以控制變形 ;

②產(chǎn)品強度要求較高,退火不能完全釋放內(nèi)應力,殘存較大內(nèi)應力導致產(chǎn)品變形 ;

③零件外表面不再機加工,需要通過合理擺放及支撐控制生長方向,以控制變形量。

2.2 設備選擇

根據(jù)工藝要求 ,3D 打印粉末選取的是鈦粉Ti6Al4V。打印設備型號 MX400,設備成型空間為400mm×400mm×400mm,能夠滿足鋁合金、鈦合金、高溫合金、不銹鋼等多種金屬的增材制造。設備主要包含激光器、掃描振鏡、控制系統(tǒng)、監(jiān)控系統(tǒng)、鋪粉和供粉系統(tǒng)等模塊。

2.3 三維模型設計

由于 3D 打印設備的加工精度較高,打印工件外型盡可能不留余量加工,但是在有配合要求或者超出設備加工精度的部位可以預留 2mm 余量,另外還要根據(jù)后續(xù)機械加工裝夾方式的需要,添加工藝夾頭。

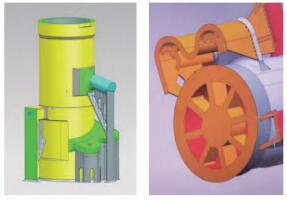

根據(jù)設備加工范圍和零件尺寸,如圖 2 所示可采用多件排版加工能夠大幅提升 3D 打印生產(chǎn)

效率。

圖 2 激光打印排版

根據(jù)對零件的主要特征分析,產(chǎn)品屬于筒類薄壁類結(jié)構(gòu),打印擺放需要考慮零件整體圓筒結(jié)構(gòu)尺寸的一致性和變形趨勢,以及打印時層層鋪粉熔融特點,選擇零件豎直擺放是比較科學合理。對零件進行擺放角度確定后,為了減小外形懸臂結(jié)構(gòu)在打印過程中在重力影響下的流體變形,需要在懸臂特征下方增加支撐結(jié)構(gòu),選擇斜面端朝下,兼顧支撐材料最小化,支撐方案如圖3 所示。

圖 3 毛坯余量與支撐設計

3. 打印過程控制

3.1檢查基板

在開始打印前,需要確認激光打印區(qū)域與排版圖一致,打印時基板表面應無渣、氧化物、油污等多余物,如有銹跡可用砂紙進行打磨。基板是打印工件的基準,也是工件的附著載體,材料需與工件材料一致,表面平面度≤ 0.03mm,表面粗糙度≤ Ra0.8,平面度在 0.03mm。

3.2 添加粉末

添加的鈦合金粉末之前應進行檢查,確保無污染,無結(jié)塊,無色變。添加前應在烘箱80℃ ±15℃環(huán)境下加熱不少于 1 小時,并使用指定密度的篩網(wǎng)篩分添加,保證粉末的流動性。添加粉末的體積要大于打印工件體積的兩倍,以避免開倉加粉導致設備暫停的情況出現(xiàn)。

3.3 環(huán)境確認

設備打印前,需對其運行環(huán)境、硬件狀況等進行確認 : ①設備工控機硬盤應有足夠的存儲空間,防止因存儲空間不足加工過程中數(shù)據(jù)的丟失。②惰性氣源充足(氬氣純度≥ 99.99%),保證加工過程中建造環(huán)境的氧含量穩(wěn)定。③設備所處空間環(huán)境溫度保持在 15-30℃之間,濕度小于50%,防止粉末受潮以及器件損壞。④檢查水路、電路、防靜電裝置是否正常。

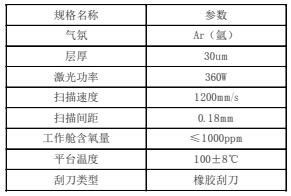

3.4 3D打印工藝參數(shù)設置

先將工件的 “.slc” 格式的實體切片文件導入填充軟件中,并對其填充參數(shù)激光功率、速度、掃描間距、掃描方式、填充線循環(huán)角度、輪廓間距、填充偏置等信息進行設置,如表 2 所示,最后將“.epi” 格式文件存入打印設備中。

表 2 工藝參數(shù)

開始打印前應首先將料缸上升 0.3mm,防止因料缸中粉末沉降造成首層供粉量不足的現(xiàn)象 ; 其次可適當增大初始打印供料倍數(shù),保證粉量充足 ; 為保證粉末的利用率,加工 20 層后可逐步調(diào)小鋪粉倍數(shù),每調(diào)節(jié) 1 次鋪粉倍數(shù)觀察 2次鋪粉情況 ; 最后啟動 “開始打印” 按鍵后,系統(tǒng)自動準備加工環(huán)境,待加工條件達標后自動打印。打印過程中操作人員應定時巡查,主要工作包括 : 觀察氧含量 <1000ppm,環(huán)境溫度在 20-35℃之間,濕度 <90,設備鋪粉粉面是否平整,工件有無翹曲,粉末是否充足。

3.5 清理工件

工件打印完成后,將成型缸慢慢升起,用毛刷將基板上粉末清掃到落料口下的回收瓶內(nèi),卸下基板后用防爆吸塵器清理工件及基板表面浮粉,便于后面檢測外觀和熱處理。需要注意是 :操作人員須戴好防塵口罩、橡膠手套和防護服,及時用防爆吸塵器吸走揚塵。

3.6 檢查工件

檢查工件外觀形態(tài)與設計模型的一致性,且工件間無任何粘連 ; 工件、試樣、基板結(jié)合正常,無開裂,工件及試樣任何部位無肉眼可見裂紋 ;工件外觀顏色一致、無磕傷、劃痕、碰傷等缺陷,且無殘留粉末。

4.3D 打印后置處理

3D 打印工件的后處理工序主要包含熱處理、去支撐、特種檢查、吹砂及后續(xù)加工等。根據(jù)鈦合金沉積態(tài)和熱處理后的殘余應力研究資料表明,經(jīng)退火熱處理后,打印工件的殘余應力能夠明顯降低,且分布均勻。如果金屬粉末不夠干燥或者吸附空氣雜質(zhì),在打印過程中還會存在氬氣泡,將導致工件內(nèi)部產(chǎn)生孔隙,形狀呈細小球形,經(jīng)熱等靜壓處理后,內(nèi)部孔隙會有所減小,但對材料力學性能影響不大。

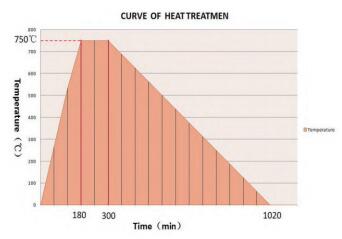

4.1 熱處理

工件在檢查外觀后,一般應在 24h 內(nèi)進行去應力熱處理。在實際熱處理過程中選用電加熱爐進行熱處理,熱處理時帶著基板一起,為了控溫精準,可在熱處理過程中安放了負載熱電偶,保證溫度均勻一致性,用于監(jiān)控工件實際溫度,具體參數(shù)見圖 4。

圖 4 溫度控制曲線

4.2 去支撐

工件熱處理后可使用線切割設備切掉基板,再安排鉗工去除輔助支撐架。由于大部分支撐結(jié)構(gòu)為薄壁或者桁架細條狀組成,可以使用鉗子等工具進行拆除。連接處如有毛邊等殘留,可以風槍、砂紙等工具進行修整和打磨拋光。

4.3 特種檢驗

由于鈦合金 3D 打印加工特點,工件內(nèi)部會產(chǎn)生微氣孔、未融合、裂紋等缺陷,因此在機械加工前要進行熒光、X 光、超聲波檢查,確保打印毛坯無缺陷。同時需要對毛坯強度和化學成分通過試件進行檢驗,確保強度和材料成分合格。

4.4 噴砂

零件 3D 打印后表面存在粗糙度不均勻、熱處理后存在氧化膜、線切割后存在油污等現(xiàn)象,因此需選用噴砂工藝來提高工件表面粗糙度,使工件表面露出均勻一致的金屬色,提升工件外觀。

4.5 機械加工

依據(jù)機械加工藝方案加工內(nèi)孔時,使用自制三爪卡盤將整個外圓夾緊,從一端使用粗精鏜內(nèi)孔時,由于深度較大、鏜刀懸伸長,加工過程中會產(chǎn)生振動,導致內(nèi)孔尾部表面粗糙度差,取下工件后內(nèi)孔還會疊加變形。在粗精加工外形時采用芯軸工裝,能定位裝夾能到矯正作用,但是加工完取下工件時,內(nèi)孔沒有支撐導致變形 ; 另外去除 3D 打印加厚夾頭也會產(chǎn)生應力釋放,導致工件變形。為了解決機械加工完后工件多項尺寸超差、報廢現(xiàn)象,制定解決措施如下 :

①車削內(nèi)孔粗精加工分開,調(diào)整余量分配,消除變形量。內(nèi)孔預留 1mm 余量,加工至尺寸¢81H8,作為芯軸定位基準。

②設計車削膨脹芯軸代替三爪卡盤夾緊,消除夾緊力的影響。工步 1 以密封槽端內(nèi)孔為基準使用膨脹芯軸定位裝夾,加工 M84×1 內(nèi)螺紋和¢ 82H8 內(nèi)孔 ; 工步 2 以¢ 82H8 內(nèi)孔為基準定位以及用 M84×1 內(nèi)螺紋夾緊,加工右端內(nèi)孔和密封槽。

③將精車內(nèi)孔調(diào)整到數(shù)銑外型后面,消除再次裝夾加工帶來的變形,通過預測變形,改變數(shù)銑走刀路徑,切削層加工策略由深度優(yōu)先,調(diào)成深度優(yōu)先,減小變形。

④采用¢ 32 內(nèi)冷減震刀桿,以及加車刀刀尖半徑 0.4,刀具前角 5°,后角 15°,可有效消除過程震動,提高刀具壽命。

⑤通過優(yōu)化切削參數(shù),調(diào)整切削線速度,主動避開震動區(qū)間。采用較低的線速度、大切深、小切寬或大切深、大切寬的加工參數(shù),此時的切屑形成效果好,材料去除率較高。

⑥優(yōu)化 3D 打印毛坯余量,使余量均勻分布,減少內(nèi)部應力產(chǎn)生。

圖 5 機械加工過程

5. 結(jié)束語

通過 3D 打印技術(shù)在鈦合金薄壁零件制造工藝中的應用實踐,積累了基于增材制造工藝經(jīng)驗,為后續(xù)類似零件的加工提供借鑒方法。3D 打印制造具有周期短、精度高、零件近凈成形等特點,能夠讓新產(chǎn)品設計擺脫傳統(tǒng)制造工藝限制,實現(xiàn)產(chǎn)品結(jié)構(gòu)功能一體化、輕量化、集成化,以及快速更新迭代,從而降低科研成本。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)