車銑切削力對(duì)機(jī)械加工的影響

2021-1-7 來源:山西省機(jī)電設(shè)計(jì)研究院 作者:程聯(lián)斌

摘要:為進(jìn)一步提升車銑復(fù)合加工中心對(duì)產(chǎn)品的加工精度,在對(duì)車銑加工理論研究的基礎(chǔ)上,重點(diǎn)分析了車銑加工技術(shù)影響產(chǎn)品加工精度的關(guān)鍵因素,并以曲軸加工為例研究了車銑切削力對(duì)機(jī)械加工精度的影響機(jī)理,為提升車銑加工精度提供了參考。

關(guān)鍵詞:車銑;切削力;機(jī)械加工

0 引言

機(jī)械加工是基于機(jī)械加工設(shè)備對(duì)機(jī)械零件進(jìn)行加工處理得到滿足要求產(chǎn)品的過程。機(jī)械加工主要包括車、銑、刨、磨等工種。自20世紀(jì)80年代以來,新興的車銑加工技術(shù)已被廣泛應(yīng)用于機(jī)械加工行業(yè)。車銑加工技術(shù)并不是簡(jiǎn)單的將車削和銑削兩種工種合并于一個(gè)機(jī)床上,而是基于車銑合成運(yùn)動(dòng)對(duì)原材料表面進(jìn)行加工處理,使得所得產(chǎn)品的形狀、位置精度以及表面粗糙度等均滿足要求。

但是,對(duì)于結(jié)構(gòu)相對(duì)復(fù)雜的零件而言,由于其結(jié)構(gòu)的復(fù)雜性導(dǎo)致其受力情況復(fù)雜,使得采用車銑技術(shù)加工時(shí)常發(fā)生零件變形、產(chǎn)品不合格等問題。經(jīng)研究可知,采用車銑技術(shù)時(shí)影響機(jī)械加工

精度的因素主要包括車床的幾何誤差、加工過程中車銑切削力以及工件裝夾條件等。本文將著重研究車銑切削力對(duì)機(jī)械加工零件精度的影響。

1 、車銑加工的概述

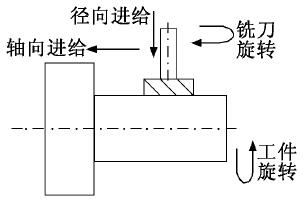

簡(jiǎn)單的說,車銑技術(shù)是基于工件旋轉(zhuǎn)和銑刀旋轉(zhuǎn)的合成運(yùn)動(dòng)完成對(duì)工件的加工,使所得產(chǎn)品在位置、形狀以及表面粗糙度方面滿足要求的先進(jìn)機(jī)械加工方法。車銑加工針對(duì)零件的加工過程主要包括 4 種運(yùn)動(dòng),分別為銑刀旋轉(zhuǎn)、工件旋轉(zhuǎn)、銑刀軸向進(jìn)給和銑刀徑向進(jìn)給。

其中,銑刀旋轉(zhuǎn)為車銑加工的主要運(yùn)動(dòng),根據(jù)所加工工件的不同特征可對(duì)不同零件采取軸向車銑、正交車銑以及一般車銑等加工工藝。與傳統(tǒng)零件切削加工工藝相比,車銑加工技術(shù)具有如下特點(diǎn):

(1)車銑加工過程主要為間斷切削,該切削更方便于切屑的排出,并有利于零件在加工過程中冷卻,使零件的加工溫度較低。

(2)車銑加工過程中僅需對(duì)零件一次裝夾即可完成整個(gè)零件所有工序或者大部分工序的加工,大大提高了零件的加工效率;同時(shí),一次裝夾也大大避免了多次裝夾所累積的安裝定位誤差,

間接提高了零件加工精度。

(3)車銑加工在高速加工過程中對(duì)零件的切削力僅為傳統(tǒng)加工手段的30%,大大降低了由于切削力導(dǎo)致的零件變形的概率;同時(shí),較小的切削力對(duì)車床的沖擊力小,保證了車床的精度要求。

(4)車銑加工中的車刀和銑刀均為多刃刀具。多刃刀具的應(yīng)用一方面提高了刀具的使用壽命,另一方面在加工過程中保證了零件處于相對(duì)平穩(wěn)的狀態(tài),進(jìn)而使得所加工零件的表面粗糙度滿足要求。

(5)車銑加工過程中的切削速度是工件旋轉(zhuǎn)和刀具旋轉(zhuǎn)合成的速度,因此,在高速切削過程中,即使是工件以超低速運(yùn)行也可保證高速切削。對(duì)于超薄壁零件而言,可確保其在超低速情況下完成加工任務(wù),避免了超薄壁零件在高速旋轉(zhuǎn)下產(chǎn)生變形。

(6)車 銑 加工對(duì)零件 的切削變 形 主 要 為 絕 熱 剪切,因此,實(shí)際加工過程中所產(chǎn)生的絕大部分熱量由刀具帶走,留在工件上的溫度較低,從而減小了待加工零件的熱變形。

2 、影響工件加工精度的因素分析

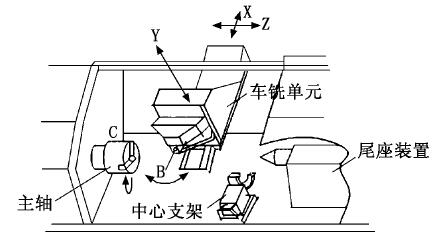

車銑復(fù)合加工中心是車銑加工技術(shù)的集中體現(xiàn),也是當(dāng)今順應(yīng)時(shí)代發(fā)展要求的加工中。車銑復(fù)合加工中心結(jié)構(gòu)如圖1所示。

圖1 車銑復(fù)合加工中心結(jié)構(gòu)示意圖

車銑復(fù)合加工中心所加工零件的精度主要由刀具相對(duì)于工件的實(shí)時(shí)位置精度所決定。影響車銑復(fù)合加工零件加工精度的因素主要包括機(jī)床幾何誤差、切削力、控制系統(tǒng)、加工環(huán)境以及熱變形等。

2.1 機(jī)床幾何誤差對(duì)加工精度的影響

機(jī)床的幾何誤差主要是由機(jī)床導(dǎo)軌的誤差、機(jī)床主軸的誤差、機(jī)床移動(dòng)部件相互間的垂直誤差以及傳動(dòng)鏈之間的誤差所累積而成的誤差。機(jī)床幾何誤差可根據(jù)所加工產(chǎn)品的形態(tài)對(duì)其進(jìn)行調(diào)整或者更換零部件等措施消除。

2.2 切削力對(duì)產(chǎn)品加工精度的影響

在實(shí)際加工過程中,刀具、夾具以及工件等均會(huì)受到切削力、夾緊力以及傳動(dòng)力的影響,進(jìn)而使得工件與刀具之間的相對(duì)位置被破壞,從而導(dǎo)致產(chǎn)品的加工誤差針對(duì)車銑復(fù)合加工中心,切削力影響產(chǎn)品加工精度的主要原因是切削力會(huì)導(dǎo)致機(jī)床主軸、尾座以及刀塔變形。

2.3 控制系統(tǒng)對(duì)產(chǎn)品加工精度的影響

車銑復(fù)合加工中心控制系統(tǒng)由于其算法、靈敏度等因素導(dǎo)致其在實(shí)際加工過程中存在零點(diǎn)飄移、穩(wěn)定誤差等問題,從而影響產(chǎn)品的加工精度。

2.4 熱變形對(duì)產(chǎn)品加工精度的影響

在實(shí)際加工過程中,機(jī)床電機(jī)所發(fā)出的熱量、各個(gè)零部件摩擦所發(fā)出熱量以及工件與刀具在切削過程中產(chǎn)生的熱量等均會(huì)導(dǎo)致機(jī)床無法按照實(shí)際指令完成其相對(duì)應(yīng)的動(dòng)作或者動(dòng)作不到位,

導(dǎo)致所加工工件的精度不滿足要求。

3 、實(shí)例分析

在影響工件加工精度的眾多因素中,切削力對(duì)工件精度影響的比重最大。本文以曲軸的加工為例著重探討車銑切削力對(duì)工件加工精度的影響機(jī)理。由于正交車銑主要適用于復(fù)雜回轉(zhuǎn)體的加工和長(zhǎng)軸類零件的加工,因此,對(duì)于曲軸的加工而言,采用正交車銑的方式完成。

正交車銑的工作示意圖如圖2所示。

圖2 正交車銑加工示意圖

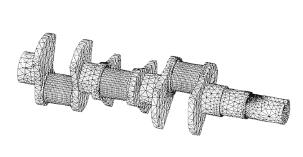

本文采用 ANSYS建模仿真分析的手段研究切削力對(duì)工件加工精度的影響。本文所研究曲軸共有3個(gè)連桿頸和5個(gè)主軸頸,連桿頸的直徑為Φ24mm;主軸頸的直徑為Φ25mm;曲軸的連桿臂長(zhǎng)為15mm;曲軸的總長(zhǎng)為212mm。曲軸的三維結(jié)構(gòu)如圖3所示。

圖3 曲軸三維結(jié)構(gòu)

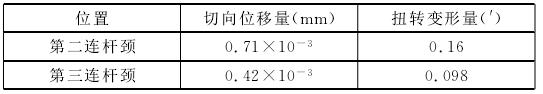

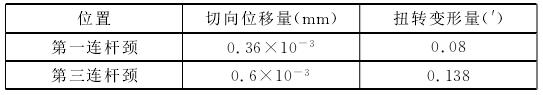

具體仿真結(jié)果如下:車銑復(fù)合加工中心對(duì)曲軸第一連桿頸加工時(shí),第一連桿頸處的最大變形量為1.028×10-3 mm,第一連桿頸平均切向位移量為3.8×10-4 mm,扭轉(zhuǎn)變形量為0.087′。對(duì)應(yīng)得出,加工第一連桿頸時(shí),其余兩個(gè)連桿頸的變形量如表1所示。

表1 加工第一連桿頸時(shí)其余兩個(gè)連桿頸的變形量

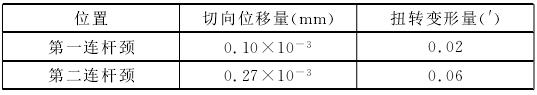

車銑復(fù)合加工中心對(duì)曲軸第二連桿頸加工時(shí),第二連桿頸的最大變形量為1.7×10-3 mm,切向平均位移量為9.4×10-4 mm,扭轉(zhuǎn)變形量為0.215′。對(duì)應(yīng)得出,

加工第二連桿頸時(shí),其余兩個(gè)連桿頸的變形量如表2所示。

表2 加工第二連桿頸時(shí)其余兩個(gè)連桿頸的變形量

車銑復(fù)合加工中心對(duì)曲軸第三連桿頸加工時(shí),第三連桿頸最大變形量為2.6×10-3 mm,平均切向位移量為1.27×10-3 mm,扭轉(zhuǎn)變形量為0.291′。對(duì)應(yīng)得出

,加工第三連桿頸時(shí),其余兩個(gè)連桿頸的變形量如表3所示。

表3 加工第三連桿頸時(shí)其余兩個(gè)連桿頸的變形量

綜上所述:根據(jù)工藝要求對(duì)第一、第二、第三連桿頸進(jìn)行加工時(shí),其對(duì)應(yīng)的扭轉(zhuǎn)變形量逐漸增大,且最終扭轉(zhuǎn)變形量為0.291′。經(jīng)仿真分析可知:切削力導(dǎo)致曲軸加工相位角的誤差為0.291′。

4 、結(jié)語

車銑加工作為當(dāng)前機(jī)械加工中相對(duì)先進(jìn)的加工技術(shù)被廣泛應(yīng)用于零部件的加工中,車銑復(fù)合加工中心作為車銑加工技術(shù)的集中體現(xiàn)是未來機(jī)械加工設(shè)備的發(fā)展方向。為進(jìn)一步提升車銑加工技術(shù)的加工精,需準(zhǔn)確掌握影響產(chǎn)品加工精度的因素,分析各類因素影響產(chǎn)品加工精度的機(jī)理。經(jīng)研究,切削力對(duì)車銑加工產(chǎn)品的加工誤差會(huì)不斷累加,進(jìn)而影響產(chǎn)品的加工精度。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別