新能源汽車后霧燈散熱器機械加工工藝設計

2024-6-25 來源: 南通蘇禾車燈配件有限公司 作者: 孟玉喜 王玉忠

【摘要】: 以某款新能源汽車中的后霧燈為機械加工研究對象,通過對后霧燈散熱器零件的原材料、尺寸幾何精度、表面質量和使用功能要求等進行逐一分析,牢牢抓住產品零件上 76 根散熱小圓柱的成形作為設計的重點,經過多種可行加工方案的優化比較,選擇了從冷擠壓模具成形→沖裁模具沖壓加工→數控銑削加工的主要加工工藝路徑,并對實際生產過程中出現的質量缺陷進行分析并加以解決。實際生產證明,該后霧燈散熱器的機械加工工藝設計合理可行,所生產的產品符合圖紙技術要求,能夠滿足大批量生產的需求。

【關鍵詞】: 后霧燈散熱器 ;76 根小圓柱 ; 冷擠壓成形 ; 沖裁模具 ; 銑削加工

1.引言

后霧燈的作用就是讓車輛后面的汽車駕駛員易于發現自己的汽車。汽車霧燈采用 LED 光源,這項技術在車燈上的應用符合時代和技術的發展趨勢,汽車霧燈采用 LED 光源可克服傳統燈泡壽命低,耗能高等缺點。目前,采用 LED 光源的霧燈,多采用多顆 LED 配合反射鏡或單顆高功率 LED 光源配合配光鏡與反射鏡共同來實現霧燈功能,LED 燈開啟時會產生大量熱量,散熱器與 LED 燈接觸面狹小,散熱功率低,燈泡過熱容易導致 LED 燈燒壞,使燈杯熔化,產品使用壽命短,使用不安全,因而解決散熱問題是LED 燈使用過程中的最大問題。

2. 后霧燈散熱器零件分析

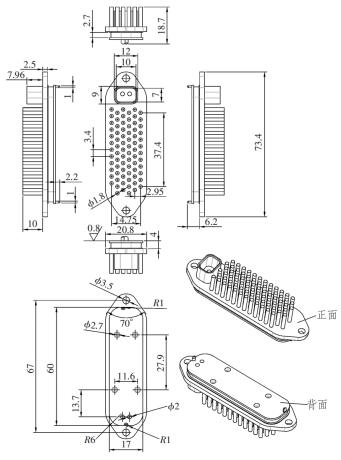

圖 1 所示為某款新能源汽車使用的后霧燈散熱器材料為鋁合金型材,鋁的密度小,為 2.7kg/m3 約為銅(8.9kg/m3)或鋼(7.8kg/m3)的 1/3 左右,耐腐蝕性、耐候性良好,導熱率很高,在金屬中僅次于銀、金、銅,是鐵的 3 倍。因此,鋁合金是制造散熱器、取暖器的良好材料。該產品外形輪廓最大尺寸73.4×20.8×18.7mm,長度方向的兩端為斜 70°的錐形狀,2 個 Φ3.5mm 的通孔為散熱器的安裝固定用螺釘過孔 ; 產品背面在 60×17mm 的平面上設有安裝 LED 燈線路板的 4-Φ2.7mm 的定

位用孔,4 孔為深度 4mm 的盲孔,平面的表面粗糙度值要求為Ra0.8µm;2-Φ2.0mm 的孔為線路板上兩根導線的過孔,通過該兩孔引出兩根導線 ; 長度方向另有兩定位用 R1 半圓柱 ; 產品正面設計了 76 根 Φ1.8mm 的散熱小圓柱,小圓柱橫向間距為 2.95mm,縱向間距 為 3.4mm,高度尺寸 10.0mm,散熱小圓柱的上方有一矩形槽孔,外形平面尺寸 12×9mm,內形平面尺寸10×7mm,內側端口需周邊倒角 0.5×45°,該矩形槽孔的作用是儲存密封膠,當背面線路板上的兩根導線通過 Φ2.0mm 的孔穿過后,在矩形槽孔中灌入密封用膠水,從而起密封作用。

圖 1 某款新能源汽車后霧燈散熱器

3. 主要工藝路線設計

后霧燈散熱器的主要作用是散熱,因此,用于散熱的 76 根散熱小圓柱是機械加工工藝設計的要點和難點,由于小圓柱橫向和縱向間距分別為 2.95mm、3.4mm,減去其直徑,可計算得到小圓柱之間的橫向間隙為 1.05mm,縱向間隙為1.6mm。

(1)方案一。銑削為主的機械加工工藝。

采用銑削加工的方法進行加工時,必須考慮到使用的銑削用刀具的直徑要小于最小間隙尺寸1.05mm,銑削用刀具的有效工作長度尺寸必須大于小圓柱的高度尺寸 10mm,而且銑削加工時由于作業空間狹窄,排屑困難,以及切削力、切削熱、刀具磨損、積屑瘤等物理現象的存在,很容易造成小圓柱的彎曲、變形甚至折斷。

(2)方案二。模具為主的機械加工工藝。

由于產品的結構特點,采用傳統的機械加工方法無法實現產品上關鍵 76 根小圓柱的加工,因鋁合金相對于合金鋼而言其強度硬度低塑性韌性比較好,故可考慮采用冷擠壓模具成形的方法實現散熱器上外形、76 根小圓柱、矩形槽孔等主要部位的成形加工。冷擠壓制造的產品具有尺寸準確、節約材料、生產效率高和適應面廣等特點,如異形截面、內齒、異形孔及盲孔等,這些零件采用其它加工方法難以完成,用冷擠壓加工卻十分方便。因此,采用冷擠壓模具成形為主,銑削加工為輔的機械加工工藝路線可實現該后霧燈散熱器的加工,滿足技術需求。

3.1 冷擠壓模具設計

擠壓方式決定了模具設計的結構形式,牽涉到產品的質量、成本和生產效率。擠壓加工中常用的冷擠壓技術有正向擠壓、反向擠壓、復合擠壓和徑向擠壓等 4 種。正向擠壓在生產外接圓直徑大于擠壓筒直徑的產品時的設備簡單、投資少等優勢突出,但是由于加工的金屬變形、產品組織的不均勻性質,所以,在加工工件后尾端特別容易發生縮尾和粗晶環的情況 ; 反向擠壓加工出來的鋁型材料,在擠壓桿的全行程范圍內時,擠壓力是持續不變的,它和正向擠壓加工是不同的,它們的制品相比,反向擠壓的加工制品橫斷面的組織要均勻得多,頭尾部變形程度也要均勻的多 ;復合擠壓的復合變形加工過程是在同一套模具中進行的,并且是要在壓力機滑塊一次行程加工中發生的 ; 徑向擠壓的方法主要用在加工具有凸緣和凸臺的軸對稱零部件 ; 經對各種擠壓方式的特點、應用范圍進行比較,結合散熱器產品自身的結構特征,故可選擇復合擠壓作為該散熱器的擠壓方式。

3.1.1 冷擠壓模具結構設計

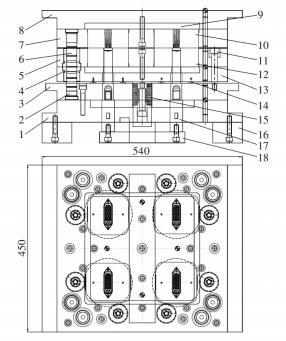

冷擠壓模具結構簡圖如圖 2 所示。

3.1.2 擠壓大鑲塊設計

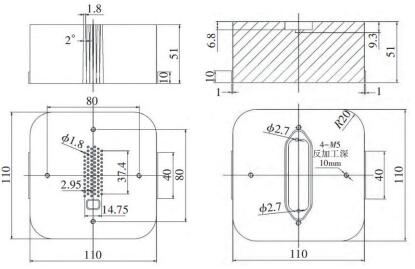

(1)上模大鑲塊(擠壓凹模鑲塊)的加工設計。上模大鑲塊外形的尺寸設計為 110.0×110.0×51.0mm,1模4腔(即一次擠壓加工能成形4個產品),中心距離185.0×185.0mm(見圖 2)。成形 76 根 1.8mm小圓柱的孔均為通孔,這樣設計的好處有兩方面,一是有利于鑲塊的加工制造,二是擠壓成形時可以儲存多余的余料,從而確保成形過程的順利進行。所有型孔都采用慢走絲線切割加工,以保證型孔的表面質量,利于成形時金屬鋁的流動 ; 為了不因鑲塊上小圓柱孔的表面與已擠壓成形的產品小圓柱之間產生摩擦而引起產品表面損傷,將76 根 Φ1.8mm 小圓柱的孔均設計了 2°的反斜度。

1. 下模座 2. 導柱Ⅰ 3. 凸模固定板 4. 導套 5. 下模板 6.導柱Ⅱ 7. 上模板 8. 上模座 9. 上模墊塊 10. 上模大鑲塊(擠壓凹模鑲塊) 11. 定距螺釘 12. 下模大鑲塊(凸模護套鑲件) 13. 下模墊板 14. 限位塊 15. 矩形彈簧 16. 墊腳 17.

凸模頂出固定桿 18. 頂出固定板

圖 2 冷擠壓裝配簡圖

鑲塊材料選擇冷作模具鋼 W6Mo5Cr4V2,加工熱處理硬度要求為 62~64HRC。因為冷擠壓的模具表面粗糙度對模具壽命有較大影響,它不僅影響冷擠壓件的脫模,又影響金屬鋁的流動速度,淬火時必須注意型孔表面粗糙度的保護。因此,在制定該上模大鑲塊熱處理工藝時,應該合理解決模具的耐磨性、強度和韌性之間的關系。針對該大鑲塊中小圓柱通孔多的特點,要把擠壓加工時的開裂作為大鑲塊失效的主要形式加以預防,在注意保護型孔表面粗糙度的前提下,設法采用提高韌性而寧可適當犧牲耐磨性的熱處理溫度。上模大鑲塊設計如圖 3 所示。

(2)下模大鑲塊設計。下模大鑲塊外形輪

廓尺寸與上模大鑲塊一致、背面采用寬 1mm、高 10mm 的臺階予以固定、型腔尺寸要比實際產品尺寸單面 0.5~1.0mm,型腔底部的兩個Φ2.7mm 的孔為直通式,在考慮后續切削加工余量的基礎上,是為了成形產品長度方向上兩定位用 R1 半圓柱而備。鑲塊上設有 4 個 M5 的螺釘孔反加工深 10mm。

圖 3 上模大鑲塊(擠壓凹模鑲塊) 圖 4 下模大鑲塊

3.2 沖裁模設計

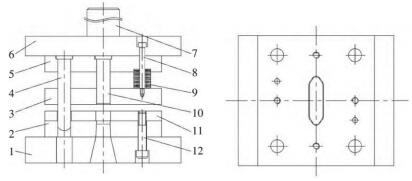

產品外形輪廓加工首先可以考慮銑削,但是加工定位及定位基準的選擇成為其加工的難點,唯一可選的就是 76 根 Φ1.8mm 的散熱小圓柱,因小圓柱的高徑比(高度10/直徑1.8)大于5,在安裝過程中無法被真正夾緊,而且加工外形輪廓時小圓柱一旦受力,極易發生彎曲、變形甚至折斷現象,造成產品報廢,基于以上思考,可以采用沖裁模沖壓加工出產品的外形輪廓。沖裁模結構簡圖如圖 5 所示。

1.下模座 2. 沖裁凹模板 3. 卸料板 4.導柱 5. 凸模固定板6.上模座 7. 模柄 8.定距螺釘 9.矩形卸料彈簧10. 沖裁凸模 11.定位板 12.下固定螺釘

圖 5 沖裁模具結構簡圖

沖裁變形過程可以知道,在斷裂分離階段,必然會產生毛刺現象,考慮到產品后續還需進行銑削平面的加工,因而確定產品沖裁方向時,盡量讓毛刺產生在后續加工平面處,以減少處理工序,降低不必要的成本。故沖裁時將產品的正面朝上(即散熱小圓柱朝上)放置模具中進行沖壓加工。

3.3 小圓柱長度的保證

該后霧燈鋁散熱器 76 根 Φ1.8mm 小圓柱的加工是通過冷擠壓成形加工出來的,為確保在擠壓過程中毛坯多余量的流出,故在進行冷擠壓模具設計時,將成形小圓柱的型孔設計為直通式,這樣就造成了小圓柱的高度參差不齊,為保證其高度尺寸10mm,還必須對其高度方向的尺寸進行加工,可選的常規傳統機械加工方法有銑削加工和磨削加工,特種加工方法有電火花線切割加工。

銑削加工時,每個刀齒依次切入和切出工件,形成斷續切削,而且每個刀齒的切削厚度是變化的,使得切削力變化比較大,而且工件和刀齒受到周期性的振動和沖擊,銑削處于振動和不平穩狀態之中,極易造成小圓柱的傾斜變形甚至斷裂,故不宜采用此加工方法。

磨削時由于同時參加磨削的磨粒比較多,實際加工時磨粒又以負前角切削,因而徑向磨削分力很大,同樣易造成小圓柱的傾斜變形甚至斷裂,故也不適宜采用此加工方法。

線切割加工的基本原理是利用移動的直徑大約為 Φ0.08~Φ0.30mm 的銅絲或鉬絲作為加工時的工具電極,在電極與工件之間施加脈沖電流,從而產生放電腐蝕,對工件進行切割加工,此方法加工的最大特點就是屬于無切削力加工,加工過程中不會對 76 根散熱小圓柱產生任何力的作用,可以有效的避免小圓柱的傾斜變形和斷裂,故選此加工方法作為長度保證的最優加工方案。

3.4 銑削加工及注意事項

該散熱器的銑削加工主要包括平面加工和矩形槽孔的內側端口周邊倒角 0.5×45°加工,由于是鋁合金的導熱性比較好,熔點也比較低,所以在實際生產過程中,經常發現矩形槽孔的內側端口倒角存在粘刀現象,造成產品端口缺損現象,嚴重影響了后霧燈散熱器產品的質量,具體質量缺陷部位如圖 6 所示。為了減少消除此類現象,實際生產過程中從以下幾個方面進行了重點關注與改進。

(1)鋁用鎢鋼銑刀的選擇刃數一般是 3 刃,材料一般選擇 YG 類硬質合金,這樣可以減少刀具與鋁合金的化學親和力。

(2)盡可能選擇較大的前角,增大容屑空間,減少粘刀的現象。如果是精加工鋁合金,則不能采用水劑切削液,避免在加工表面形成小針孔,一般可以采用煤油或者柴油做加工鋁板的切削液。

(3)加工鋁合金銑刀的切削速度,因銑刀的材質與參數,加工工藝的不同而有差異。鋁材一般是軟而韌,刀具應該選擇容易磨得鋒利的高速鋼之類,為了防止粘刀,可以使用一般切削液(如皂化液)。

圖 6 實際生產的后霧燈散熱器

4. 結束語

綜上所述,在機械零件的實際加工過程中,要針對具體產品特點,優化機械加工工藝過程,使用適合的制造工藝方法和手段。同時,在零件機械加工的過程中,一定要嚴格按照相關的工藝規定和要求進行零件的加工制造。該散熱器的成功制造證明 : 機械制造業要充分考慮企業的實際情況,開辟能夠降低生產成本,提升企業收益,提高零件質量的有效途徑和辦法,才能獲取可觀的盈利,助推企業可持續發展目標的實現。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息