摘要: 針對特大型軸承徑向油孔加工工藝特點(diǎn),研制了特大型軸承徑向孔數(shù)控鉆床,利用夾緊裝置實(shí)現(xiàn)了一次完成工件的自動(dòng)裝夾找正,避免了工件的重復(fù)定位誤差,自動(dòng)完成鉆孔、分度、攻絲的工作循環(huán),提高了加工精度和生產(chǎn)效率。

目前,國內(nèi)特大型軸承套圈的溝道、齒面以及端面安裝孔的加工都有專用設(shè)備,而徑向油孔的加工采用普通鉆床或搖臂鉆床加工,人工分度劃線,再進(jìn)行二次裝夾,固定在工作臺(tái)上進(jìn)行孔加工,不僅分度、定位精度低,而且自動(dòng)化程度、加工精度、加工效率也較低。另外,該類機(jī)床沒有配備自動(dòng)排屑和防護(hù)裝置,不利于生產(chǎn)加工和環(huán)境保護(hù)。對于尺寸較大的特大型轉(zhuǎn)盤軸承,由于加工工藝相對復(fù)雜,工件裝夾困難,加工精度主要依靠操作者的經(jīng)驗(yàn),批量生產(chǎn)時(shí),生產(chǎn)效率低,加工成本較高。因此,設(shè)計(jì)研制了軸承徑向孔專用數(shù)控鉆床,其具有自動(dòng)找正、自動(dòng)夾緊功能,數(shù)控高速切削,自動(dòng)化程度高,加工精度和生產(chǎn)效率提高。

1、 軸承徑向油孔的工藝分析

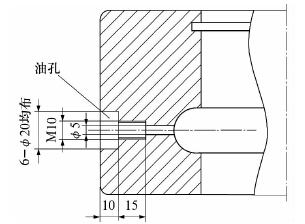

某型號(hào)軸承徑向油孔結(jié)構(gòu)如圖1 所示,套圈材料為GCr15,材料硬度為61 ~ 65 HRC,油孔均布于軸承套圈外圓端面。油孔包括20 mm 的沉孔、M10 的螺紋孔及5 mm 的底孔,要保證3 個(gè)孔同軸,且其軸線需與滾動(dòng)體溝道的中心位置對齊。

圖1 軸承套圈油孔結(jié)構(gòu)示意圖

鉆螺紋孔,鉆沉頭孔,鉆注油底孔,最后攻絲的工藝。

2 、特大型軸承徑向孔數(shù)控鉆床

特大型軸承徑向孔數(shù)控鉆床主要用于特大型轉(zhuǎn)盤軸承套圈徑向油孔的加工。主要工序?yàn)殂@孔和攻絲。機(jī)床為臥式結(jié)構(gòu),手動(dòng)更換刀具; 采用數(shù)控轉(zhuǎn)臺(tái)分度; 工件吊到工作臺(tái)面后,定位、夾緊一次完成; 同一直徑的孔可實(shí)現(xiàn)一次加工完成; 編程方便,操作簡單。

2. 1 機(jī)床結(jié)構(gòu)

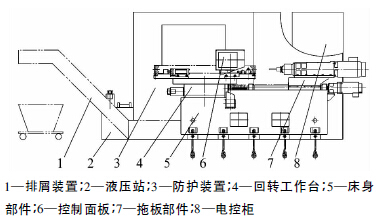

特大型軸承徑向孔數(shù)控鉆床是具有水平直線運(yùn)動(dòng)和回轉(zhuǎn)運(yùn)動(dòng)功能的軸承專用孔加工機(jī)床,如圖2 所示,主要由床身部件、拖板部件、回轉(zhuǎn)工作臺(tái)、液壓系統(tǒng)、冷卻系統(tǒng)、電氣控制系統(tǒng)和防護(hù)裝置等組成。床身固定在地基上并支承拖板和工作臺(tái),由PLC 控制拖板的進(jìn)給、主軸的切削和工作臺(tái)的分度。

圖2 機(jī)床結(jié)構(gòu)簡圖

2. 1. 1 床身部件

床身采用優(yōu)質(zhì)鑄鐵鑄造而成,與地基通過大量調(diào)整墊鐵連接,為了避免混凝土地基上的局部壓力過大,把機(jī)床和工件的重量平均分配在較寬的地基連接面上[1 - 2]。這種設(shè)計(jì)使床身能長時(shí)間保持幾何精度而無需調(diào)整,即使在大載荷作用下也可使地基的變形減小到較低的值。

2. 1. 2 拖板部件

拖板的直線進(jìn)給運(yùn)動(dòng)通過伺服電動(dòng)機(jī)驅(qū)動(dòng)安裝在拖板和床身上的精密滾珠絲杠副實(shí)現(xiàn)。進(jìn)刀拖板采用滾柱直線滾動(dòng)導(dǎo)軌,4 個(gè)滑塊支承,滑塊安裝在拖板上,導(dǎo)軌安裝在床身上,確保傳動(dòng)平穩(wěn)可靠。主軸箱安裝在進(jìn)刀拖板上,通過伺服電動(dòng)機(jī)、減速器、滾珠絲杠完成進(jìn)刀傳動(dòng)。主軸安裝在主軸箱內(nèi),帶動(dòng)刀具完成回轉(zhuǎn)鉆削運(yùn)動(dòng)。

2. 1. 3 回轉(zhuǎn)工作臺(tái)

工作轉(zhuǎn)臺(tái)采用數(shù)控分度轉(zhuǎn)臺(tái),通過伺服電動(dòng)機(jī)驅(qū)動(dòng),最小分度單位為1°,分度精度為8"。工件放置在工作轉(zhuǎn)臺(tái)的3 個(gè)過渡安裝板上。利用過渡板上的2 個(gè)定位柱定位,液壓自動(dòng)頂緊工件。

2. 1. 4 液壓系統(tǒng)

機(jī)床液壓系統(tǒng)油箱的有效容積為100 L,系統(tǒng)

工作壓力為14 MPa,配備有壓力表、液位液溫計(jì)等

測控裝置。油路分3 路,分別用于工件推料壓緊,

主軸換刀時(shí)的松、拉刀以及轉(zhuǎn)臺(tái)的鎖緊。

2. 1. 5 電氣控制系統(tǒng)

機(jī)床的電氣控制部分采用PLC + 位控模塊控制,觸摸顯示屏。配備電柜專用空調(diào),全封閉結(jié)構(gòu),保證電氣元件和系統(tǒng)工作穩(wěn)定可靠。電控柜和操作臺(tái)分離,操作臺(tái)同床身相連,并且能夠旋轉(zhuǎn),便于操作。

2. 1. 6 冷卻及排屑系統(tǒng)

采用排屑和冷卻水箱一體的自動(dòng)鏈板式除屑輸送機(jī)。

2. 1. 7 防護(hù)裝置

由于鉆削加工切屑較多和冷卻乳化液壓力流量較大,機(jī)床防護(hù)罩采用半封閉式,上部敞開便于工件的起吊,可以有效防止鐵屑和冷卻液飛濺。

2. 2 工作原理

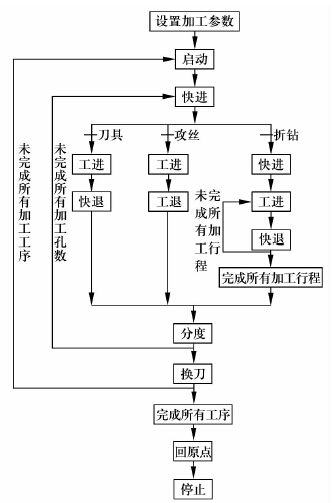

機(jī)床加工順序如圖3 所示,工件從防護(hù)圍欄上方吊入,放置于床身工作臺(tái)面上,2個(gè)定位柱定位,

圖3 機(jī)床加工順序圖

由液壓夾緊裝置固定; 手動(dòng)裝入加工工序所需的第1 把刀,拖板伺服電動(dòng)機(jī)旋轉(zhuǎn),帶動(dòng)主軸部件沿直線導(dǎo)軌進(jìn)給,完成第1 個(gè)孔的加工; 主軸部件退回零點(diǎn)位,回轉(zhuǎn)工作臺(tái)按照設(shè)定油孔數(shù)自動(dòng)分度,主軸部件進(jìn)給加工第2 個(gè)孔; 如此往復(fù)直到加工完第1 道工序的孔; 主軸退回?fù)Q刀位,手動(dòng)更換第2 把刀,再進(jìn)行上述操作,直到完成所有加工工序;

取下加工好的工件,主軸退回零點(diǎn)位。

3 、工藝對比

改進(jìn)前加工工藝需人工劃孔位線,完成1 個(gè)孔的加工后需將工件拆下,調(diào)整至第2 個(gè)孔加工位,重新定位、加工,直至完成所有孔的加工,然后拆下工件,手動(dòng)攻絲。加工效率和精度較低。采用軸承徑向孔專用數(shù)控鉆床,可提高加工過程的自動(dòng)化程度,生產(chǎn)效率、精度高,有效提高了產(chǎn)品質(zhì)量,降低了人工勞動(dòng)強(qiáng)度,具有良好的經(jīng)濟(jì)效益和應(yīng)用價(jià)值。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別