基于嵌入式齒輪加工數控系統的探討

2019-5-23 來源: 中山邁雷特智能裝備有限公司 作者:林守金

摘 要:伴隨著社會經濟的快速發展,齒輪的生產對于社會經濟發展有著顯著的影響。對此,為了更好的優化齒輪的加工效果,本文提出了一種關于嵌入式系統的齒輪加工數控系統,并簡單分析系統的整體結構,同時對該系統進行任務的劃分,設計多個工作的具體功能模塊。希望能夠借助本文所提供的嵌入式齒輪加工數控系統,改進今后齒輪加工效益。

【關鍵詞】嵌入式;齒輪加工;數控系統;探討

引 言

制造領域是我國經濟的支撐性產業, 對于我國國民經濟的增長有著顯著意義,同時也是我國綜合實力的一種展現,對于國家發展有著明顯的推動作用。 近年來隨著數控加工技術不斷發展,其應用的作用以及效果也顯得越發明顯。

高效率的數控加工技術能夠展現優質、低成本、高效率、綠化等工業制造的產業效果。 對此,探討嵌入式的齒輪加工數控系統具備顯著意義。

1 、嵌入式系統的特點

本文所探討的齒輪加工數控系統是嵌入式系統, 這里所指的嵌入式系統主要是指以生產和應用為核心的專用型計算機系統,這一系統能夠按照用戶的實際需求對硬件設備、軟件資源等進行針對性的定制和調整, 從而促使產品的成本、性能、可靠性以及體積、功耗等獲得保障。

嵌入式設備的組成一般是包括嵌入式 CPU、外圍硬件、操作系統以及針對用戶需求的專用型應用程序等, 主要是應用在對于設備的控制以及監控場景當中。

嵌入式系統的特點有以下幾點:

①嵌入式系統所應用的 CPU 一般都是特定的,所以具備功耗低、體積小以及高集成度等優勢,同時還可以通用 CPU 中板卡實現功能集成到某一個處理器芯片當中,進而實現移動性的工作能力;

②一般情況下, 嵌入式系統的應用軟件并不是單獨儲存在某一個載體上的,而是固定在某一個內存儲存器的芯片當中的,這一種特點顯著提升了軟件的運行速度及其可靠性;

③嵌入式系統和特殊的應用相結合,能夠面對更為廣泛的用戶,升級和轉型也相對及時,所以使用周期比較長;

④對于用戶而言,嵌入式系統具備較高的透明度, 用戶需要了解內部的設計細節以及編程操作, 只需要根據相應的步驟便可以完成嵌入式系統的編程;

⑤嵌入式系統的實用性非常高,嵌入式系統和大多數工業生產之間有著較高的關聯性, 普遍都是將嵌入式系統當做實時控制系統來應用。

2 、嵌入式齒輪加工數控系統的整體設計

2.1 、嵌入式齒輪加工數控系統的硬件設計

因為 Windows CE 操作系統非常簡單,具備較高的開放性以及較高的穩定性等優勢,所以數控系統選擇在 Win CE6.0 操作平臺當中進行研發,系統主要由 DSP 以及 FPGA 組成。

其中,ARM 微處理器主要負責完成關于人機交互的任務模塊,例如加工參數的輸入顯示以及儲存等功能。

除此之外,還需要負責一些借助網絡通信模塊傳輸工作信息的任務;DSP 則是負責處理數控系統的信息預算任務, 例如插補處理以及伺服位置的控制等, 同時將人機交互模塊以及運動控制模塊進行獨立的管理, 一方面促使軟件的研發以及調整更具靈活性和模塊化,同時還能夠更好的優化控制的性能、效率以及齒輪加工時的精度;FPGA 則是采用并行總線的運行方式, 主要完成機床方面 I/O 的信息傳遞。

2.2 嵌入式齒輪加工數控系統的軟件設計

根據齒輪加工數控系統對于可擴展性以及可移植性的需求, 考慮到模塊之間繁瑣的數據交換以及程序在運行過程中的效率需求、開發難度等,結合齒輪加工的特點,本系統的軟件主要劃分為三個模塊, 分別為 ARM 的界面管理模塊、DSP的數值運算模塊以及機床的 I/O 控制模塊。

齒輪數控加工的特點以及軟件功能模塊的劃分原則,設計系統軟件框架較為復雜, 其主要是由顯示接口、 網絡控制板、機床 I/O 等多個結構構成。 齒輪加工數控系統在 ARM 上完成主要的參數設置、代碼編碼、自動編程以及加工狀態的監控等非及時性的任務, 而在 DSP 上則是完成一些關于 NC 代碼的指令分析、插補計算以及伺服位置控制等及時性的任務。

其中,ARM 可以進行代碼的翻譯和處理, 并生成 DSP 能夠計算的數據結構,同時儲存在 G 指令包當中。

與此同時,所編譯的 PLC 程序也需要借助相應的轉化之后存放在 PLC 指令當中。

除此之外,在 ARM 上輸入的 DSP 初始化參數、顯示編碼參數以及螺距補償等參數, 都可以以動態或靜態的參數儲存在之前設計的結構體當中, 這一些指令報以及參數的結構體在數控系統當中運行以及開啟時, 可以借助相應的通信形式發放到 DSP 當中,DSP 便可以進行控制和運算。

3 、嵌入式齒輪加工數控系統的功能模塊設計

嵌入式齒輪加工數控系統需要根據任務劃分的工作特點,從任務以及功能兩個方面進行區分

,任務的區分不僅能夠讓功能模塊之間的通信更加合理和快速, 同時軟件的結構也更加簡單明了, 并且還可以促使系統設計更具擴展性以及開放性。

借助對齒輪加工數控系統的功能要求分析,可以發現本系統應當具備控制以及管理兩個方面的任務。 控制任務主要是翻譯編碼,機床 I/O 控制、位置的顯示與控制、電子齒輪箱以及插補處理等。

管理任務則可以劃分成為自動編程、界面管理、文件管理以及加工監控等等。 控制任務和齒輪的加工有著密切的關聯性,將會直接決定加工的精度以及效率。 對此,對于控制任務的及時性以及準確性要求相對較為苛刻。 管理任務則是負責齒輪加工的整體支撐, 所以子任務并沒有較高的及時性以及準確性需求。

3.1 自動編程模塊

因為齒輪的結構具備較高的相似性, 所以在齒輪數控加工當中,主要的參數只有三個,分別為齒輪的參數、刀具的參數以及工藝的參數。 從機床操作界面可以直接輸入上述三相參數, 然后自動編程模塊便會根據輸入的參數進行計算和處理,并獲得刀具的具體運行軌跡,之后生成數控加工的代碼,形成 DSP 能夠理解的數據信息,從而達到機床的控制目的,完成齒輪自動加工任務。

3.2 電子齒輪箱模塊

電子齒輪箱模塊主要是以軟件、 電路的形式替代傳統的機械式傳動鏈,從而完成多個數目的,根據定向的運動關系計算,從而保障每一個軸之間的運動關系保持同步性。 除此之外,為了確保工件軸和刀具軸之間的運動速度保持協調性,工作軸的速度需要由刀具軸、其他進給軸等速度進行聯合控制。

3.3 通信功能模塊

通信功能模塊的主要任務是將 ARM 當中的數據通過轉換之后發放給 DSP。 例如,PLC 程序數據、NC 程序數據以及動靜態參數等的信息傳輸。

與此同時, 通信模塊還需要負責把DSP 當中的編碼器信息數據進行反饋 ,并借助 PLC 進 行執行 ,檢測執行狀況, 并根據執行狀況以及報警參數等對信息數據進行及時處理。

3.4 加工監控模塊

加工監控模塊主要可以劃分為加工圖形監控、 報警信息監控以及機床狀態監控三種。 加工圖形監控主要是包含對坐標數據、每一個數控軸的工作誤差等進行監控。 報警信息監控則是包括報警信息、 報警之后的自我診斷以及歷史報警信息的查詢等。 機床狀態監控是對機床及其附件環節的項目監控。

4 、嵌入式齒輪加工數控系統的編程探討

齒輪加工當中滾齒加工是最為常見且常用的一種方式,有著徑向、軸向、徑向軸向、切向以及對角等多種加工方式。 其中, 軸向滾切的方式主要是應用在加工圓柱齒輪以及圓錐齒輪等外齒輪當中, 所以后續以軸向滾切的方式作為案例進行探討。

①建立數學模型。 明確滾齒的對刀點。 為了保障工件的加工精確度,規避切入時間和空行程時間過長等問題,對于對刀有著方便、準確的要求。 在加工過程中,需要將滾刀對準齒胚上的頂面,然后在 Z 方向的位置明確 X 軸的具體方向和位置。在對刀的過程中,在滾刀進到齒胚的時候,需要先讓齒胚運動一周之后再進行進刀,從而確保運動的正確性;

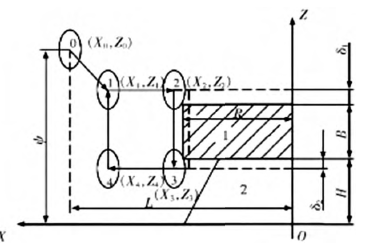

②明確滾刀的加工軌跡以及計算具體坐標。 以軸向滾切法為例,運動軌跡見圖 1。 從圖 1 可以直接發現,滾刀的運動軌跡是根據 0、1、2、3、

4、1 的方式進行

滾刀的起點位置在機床的零點 ,之后快速移動到 1,并切除全齒寬 2,滾刀軸向運動位置到 3;②退刀位置到 4,一次性進給刀完成加工。 對此,可以發現軌跡位置主要有 5 個。 但是,在實際加工過程中,會因為加工齒輪類型的不同,在關鍵位置及其數量也會存在明顯的差異

,需要按照實際情況選擇。

圖 1 軸向滾切法的滾刀運動軌跡

一般情況下, 需要在加工之前對滾齒加工過程中的功能需求進行分析和總結,基本明確編程模塊的主要參數、參數檢查以及參數處理等過程。 首先, 需要建立齒輪參數的輸入界面、滾刀參數輸入界面以及工藝參數界面等信息的準確性,以便于操作人員能夠及時對齒輪參數進行核對。 為了確保輸入的參數能夠滿足齒輪加工的需求, 自動編成編程模塊可以在操作者輸入參數之后自動檢查參數是否存在錯誤, 并且這一功能模塊還能夠及時提醒用戶數據是否存在錯誤以及錯誤的原因,直到操作者能夠輸入正確的參數為止。

參數的處理主要是滾刀加工軌跡以及加工關鍵點的處理以及分析, 并將處理的結果生成數控代碼,同時對程序的代碼進行翻譯,生成能夠應用到 DSP 的信息數據, 并借助通信模塊翻譯之后發送到DSP 的緩存區 ,為后續的刀具運行提供準備 。

5 、結 語

綜上所述, 嵌入式的齒輪加工數控系統具備非常多的優勢,其在制造業的應用中能夠展現許多的特點,可以實現降低材料的去除率、降低加工時間以及控制加工成本等效果。 在實際的應用中, 嵌入式的齒輪加工數控系統仍然可能因為各種因素而遭受影響,例如在滾齒自動編程方面需要持續改進,將自動編程技術真正應用到滾齒的加工環節當中, 為今后齒輪加工控制系統的精度提供相應基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com