摘要: 根據鍛壓機床工業結構調整和技術升級的需求,研發一款具有動態監測、凸輪限位及安全控制功能的新型凸輪控制器,并闡述其設計方案、實現方法及應用情況。經驗證,該產品各項技術參數均達到市場領先水平,具有市場化前景。

鍛壓是機械制造的基礎工藝之一,從世界制造業及鍛壓行業的發展方向來看,綠色制造、安全生產、過程自動化是一種必然趨勢,鍛壓生產制造能力也是衡量一個國家工業水平的重要標志。我國工業也進入了更快、更精的時期,于2012 年首次發布實施了《機械壓力機安全技術要求》國家安全標準,現有的鍛壓企業均需按此新國標開展工作,淘汰落后產品,提高鍛壓設備的安全技術要求,降低生產過程對工人的人身危害,達到提高生產效率及產品質量的目的 。文中研發具有動態監測、凸輪限位和安全控制功能的新型凸輪控制器,是適用于鍛壓機械“機械—電氣”一種新的安全控制系統和方法,該產品符合GB27607 安全技術要求。

1 、新型凸輪控制器總體設計方案

1. 1 機械安裝總體結構

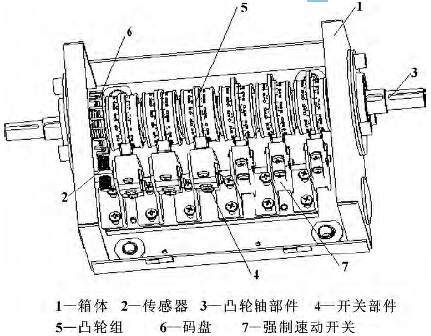

新型凸輪控制器機械結構圖如圖1 所示,總體機構主要包括箱體1、傳感器2、凸輪軸部件3 和開關部件4 等組件。在凸輪軸上安裝凸輪組5、碼盤6 等部件,構成凸輪軸部件3,凸輪組由凸輪和固定齒圈構成( 見后文) ,兩片凸輪與固定齒圈通過自身端面齒圈嚙合成整體,相鄰凸輪組之間由彈簧漲緊; 開關類元件由支架經緊固件固定在底座上,組成開關部件4。凸輪軸兩端套入軸承,再經軸承座由螺栓固定在箱體1 上,傳感器2 可放在箱體側面支架上并緊固,開關擺桿上的滾珠與凸輪形成運動副。

圖1 新型凸輪控制器機械結構

1. 2 周期動態監測及實現方法

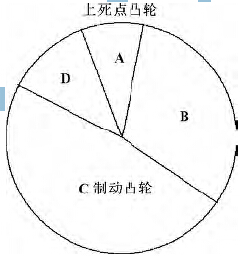

鍛壓設備在工作時,如圖2 所示,凸輪控制器有可能出現斷軸或鏈條的可分為4 個區間: 上死點凸輪A 區; 上死點下降沿到制動凸輪上升沿B 區; 制動凸輪C 區; 制動凸輪下降沿到上死點上升沿D 區。如果壓力機在單次工作狀態下,區間A、B、D 內出現軸或鏈條斷開,都不會造成安全事故。在區域C 內斷開,這種情況制動凸輪一直保持,壓力機為單人雙手操作時,即使雙手松開,壓力機也一直運行,會造成壓力機連沖的惡性安全事故。由以上分析可以看出: 制動凸輪C 范圍內斷開是最危險的,對其時間的監測應該盡量精

確,以保證壓力機第二次行程停止在135°之前 ]。

圖2 機械凸輪角度分區

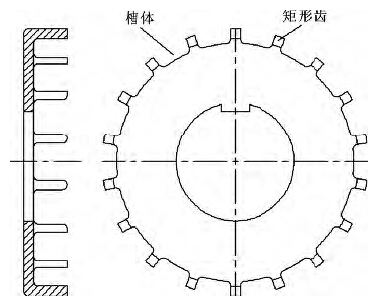

目前,壓力機行業針對上述機械凸輪安全檢測,最好的方法是增加鏈條漲緊裝置,但是安裝繁瑣、成本高,沒有很好解決斷軸檢測問題。新型凸輪控制器具有周期在線動態監測功能,可以實現安全監測和斷軸檢測,這是鍛壓設備中一種新的運動監測方法。機械結構安裝位置如圖1 所示,由傳感器2 和碼盤6 經聯接機構組成監測裝置。監測信號源由傳感器2 產生,傳感器觸頭對應的碼盤6 為圓盤狀,其結構圖見圖3。在碼盤6 的邊緣設置若干個等分的矩形齒,一個矩形齒和一個相鄰的矩形槽體形成一個循環周期。工作中,在齒的個數合理情況下,只要機床電控系統在一個周期內,對任何一個矩形齒未檢測到其信號,則設備立即停車,可完全杜絕安全事故發生。這種方法成本低、可靠性高,能同時實現斷軸和斷鏈條的監測,適用于大多數壓力機。

圖3 碼盤平面結構圖

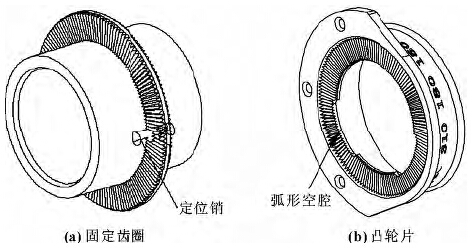

1. 3 凸輪限位和開關安全控制措施

根據GB 27607 中機械壓力機安全標準的新規定,凸輪應保證錯誤或意外的安裝調節不會造成事故,旋轉凸輪的最大調節量應采用機械方式限制在60°內 。可見,原有可調式機械凸輪控制器中的所有凸輪片能360°范圍任意調節,這種結構已不能滿足相關安全技術要求。為了防止誤操作引起的安全事故,根據主機廠需求,新型凸輪控制器中一般設置了3 組具有限位結構的凸輪組,每組都設置了凸輪機械限位裝置。圖4 是限位凸輪的固定齒圈和凸輪片結構示意圖 。在固定齒圈的根部0 ~ 360°任意角度都可以設置限位定位銷; 在凸輪靠近端面齒內圓部分設有弧形空腔,角度范圍為0 ~ 60°,這個空腔可以在凸輪片內圓任意角度設置。這種具有機械限位裝置的可調凸輪組件,使凸輪片只能在規定的角度范圍內調整,從而滿足了新標準的安全要求。

圖4 固定齒圈與凸輪片結構示意圖

新型凸輪控制器的又一個技術創新點是引入了進口帶有強制斷開的速動開關,如圖1 中元件7。原有技術中的微動開關動作,一般通過傳動元件作用于開關動作簧片上,當達到臨界點會產生瞬時動作,此時開關的靜、動觸點會快速接通或斷開。這時,有可能發生觸點粘連不能斷開的情況,從而引起壓力機安全事故。根據機械壓力機安全新標準的規定,控制滑塊動作的凸輪開關必須使用具有常閉觸點強制斷開功能的速動開關,它可以有效避免因觸點粘連而不能有效斷開,并切斷回路,有效杜絕壓力機安全事故的發生。

2 、新型凸輪控制器在鍛壓設備中的實際應用

2. 1 應用及調試方法

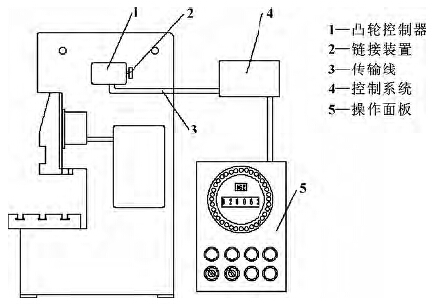

圖5 為新型凸輪控制器在鍛壓設備中實際應用示例圖。

圖5 新型凸輪控制器在鍛壓設備中的應用示例

圖5 中,凸輪控制器1 與設備曲軸通過鏈接裝置2 連接,并檢測曲軸角度信號。具體操作是將凸輪控制器安裝在設備合適的位置,使曲軸和凸輪控制器之間減速比要為1∶ 1 ],控制器引出的動態監測、凸輪輸出信號經傳輸線3 連到控制系統4,根據角度信息,可以準確地提供數據服務、判斷上一動作是否完成,操作面板5 簡單直觀。這種控制過程使該研究的實效性突顯出來,且操作簡單,成本較低,充分發揮人的主導作用,提高了自動化程度。

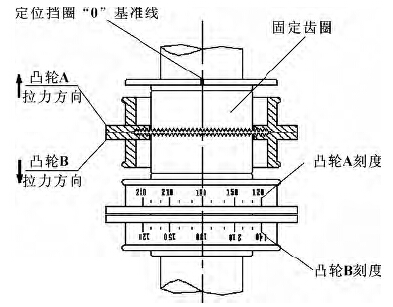

凸輪調試是主機試運行過程中最重要的節點,下面詳細介紹新型凸輪控制器的調試使用方法,如圖6所示,注意調試前需切斷電源。具體調整方法如下:( 1) 工作角度大于180°時( 接C/NO 端子) 的調整

①起點調整。軸向拉動凸輪A 并轉動,按所需的開啟角度,使凸輪A 上相應的刻度對準定位擋圈“0”基準線。

②止點調整。軸向拉動凸輪B 并轉動,按所需的關閉角度,使凸輪B 上相應的刻度對準定位擋圈“0”基準線。

圖6 凸輪調整方式示意圖

( 2) 工作角度小于180° 時( 接C/NC 端子) 的調整

根據需要的起、止角度,分別使凸輪A、B 上的相應刻度對準定位擋圈“0”基準線。

另外,在安裝設備調整凸輪時,還要注意以下幾點: 凸輪控制器應安裝在沖擊振動不大于59g 處,考慮到實際工作角度受開關差動行程的影響,上述調整方法( 1) 中的止點及調整方法( 2) 中的起點位置可以轉2. 5° 左右,予以修正; 帶有凸輪限位的凸輪組調整時,由于起止工作角度相對固定,其調整范圍為0 ~ 60°; 調整完畢后,應檢查凸輪端面齒嚙合是否牢靠,并以點動方式檢驗工作角度調整是否適當。

2. 2 新型凸輪控制器的技術參數

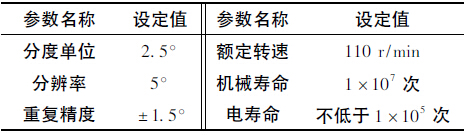

在原有產品及技術的基礎上,在設計、制造新型凸輪控制器時,及時修改設計圖樣,試制樣機,然后經過實物試驗、型式檢驗等階段,最后經主機廠試用,產品各項性能指標都優于老產品,技術參數達到市場先進水平,也符合GB 27607 各項安全技術要求。目前,該研究成果已在揚州鍛壓機床集團有限公司實用,新產品實用和調試現場情況見圖7,主要技術參數參見表1。

圖7 新型凸輪控制器實用及調試實景圖

表1 新型凸輪控制器主要技術參數

3 、結束語

隨著國家鍛壓工業裝備的結構升級和快速發展,凸輪控制器作為鍛壓機械核心功能部件,其新品研發將會得到越來越多的科研單位重視。該項目的成功研制,已得到相關企業的認可并實用,效果良好,且具有結構緊湊、重復精度高、可靠性高、使用壽命長及價格實惠等優點,也為后續產品的深入研究、推廣打下了堅實基礎。只要再進行現有機械式凸輪控制器與旋轉光電編碼器組合協調研究后,即可實現凸輪的柔性控制,這將大大提升鍛壓設備的自動化水平,指明了凸輪控制一個新的研究方向。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com