電機主軸與軸承的過盈配合設(shè)計

2020-2-8 來源: 福州泰全工業(yè)有限公司 作者:陳曄

摘要: 為確保汽車電動助力轉(zhuǎn)向系統(tǒng)( EPS) 電機主軸與軸承過盈配合設(shè)計合理,通過理論計算對電機主軸和軸承的公差進行設(shè)計,并通過有限元軟件 ABAQUS 對軸承與主軸過盈配合時內(nèi)圈變形量和壓入力進行分析,根據(jù)分析結(jié)果對電機主軸公差設(shè)計進行適當(dāng)調(diào)整。最后制作極限樣品進行 DOE 驗證,樣品滿足使用要求。

關(guān)鍵詞: 電機軸承; 深溝球軸承; 主軸; 內(nèi)圈; 過盈配合; 有限元分析; DOE 驗證

汽車電動助力轉(zhuǎn)向系統(tǒng)( EPS) 是車輛最重要的系統(tǒng)之一,助力電動機是 EPS 系統(tǒng)的核心執(zhí)行部件。電機軸承作為電動機的主要零部件,其工作狀態(tài)直接影響著EPS系統(tǒng)的可靠性、舒適性。主軸與軸承的配合過盈量會直接影響軸承的徑向游隙,進而影響軸承的載荷分布、電動機NVH( Noise,Vibration,Harshness) 性能及壽命,故有必要探討主軸與軸承的過盈配合設(shè)計。

1 、助力電動機軸承選型

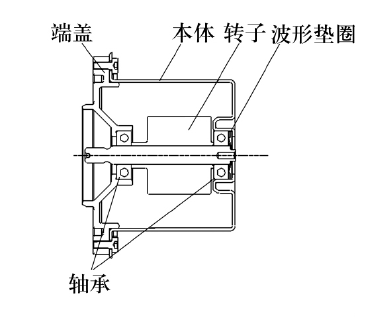

電機軸承安裝位置示意圖如圖 1 所示。電動機最大輸出扭矩 T 為 6. 5 N·m,主軸材料為 45#鋼,其許用扭轉(zhuǎn)應(yīng)力[τ]為 120 MPa,主軸材料應(yīng)滿足材料強度要求,即:

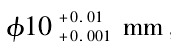

式中: ds為主軸公稱直徑。計算可得主軸直徑應(yīng)滿足 do≥ds= 6. 5 mm,根據(jù)經(jīng)驗主軸直徑略大于ds較好,在此主軸公稱直徑取 10 mm。

圖 1 軸承安裝位置示意圖

電機軸承最大工作轉(zhuǎn)速為 5 000 r/min,最高工作溫度為 120 ℃,徑向載荷為 150 N,耐久試驗要求為 196 h。根據(jù)設(shè)計要求進行設(shè)計計算,選擇6000ZZCS12 深 溝 球 軸 承,其 主 要 參 數(shù) 為: 外 徑26 mm,內(nèi)徑 10 mm,內(nèi)圈寬度 8 mm,鋼球直徑4. 72 mm,軸承原始徑向游隙 8 ~ 15 μm。

主軸材料為 45#鋼,彈性模量為 206 GPa,泊松比為 0. 3。軸承內(nèi)圈材料為軸承鋼 GCr15,彈性模量為 245 GPa,泊松比為 0. 3。

2、 主軸與軸承的過盈配合量對軸承

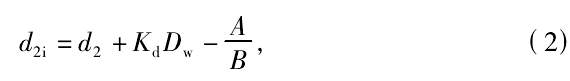

徑向游隙的影響對于深溝球軸承,內(nèi)圈包含溝道,不能視為薄壁空心圓柱,內(nèi)圈等效轉(zhuǎn)換外徑 d2i為:

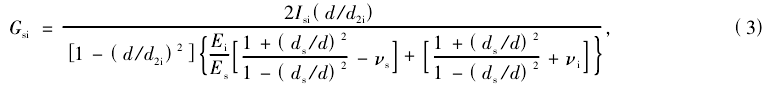

式中: d2為內(nèi)圈擋邊直徑; Kd為內(nèi)圈擋邊直徑系數(shù); Dw為鋼球直徑; A 為內(nèi)圈溝道橫截面面積,可由內(nèi)圈尺寸計算得出; B 為內(nèi)圈寬度。當(dāng)主軸與軸承內(nèi)圈以過盈量 Isi配合后,軸承內(nèi)圈將會膨脹變形,內(nèi)圈溝道直徑也增大,其徑向變形量( 徑向游隙的變化量) Gsi為:

式中: d 為軸承內(nèi)徑; Ei為內(nèi)圈材料彈性模量; Es為軸材料彈性模量; νi為內(nèi)圈材料泊松比; νs為軸材料泊松比。在軸承壓入軸后,軸承的徑向游隙為

式中: Gb為原始徑向游隙。由( 3) ,( 4) 式可知,主軸與軸承的過盈量將直接影響軸承的徑向游隙。

3 、主軸與軸承內(nèi)圈的過盈配合設(shè)計

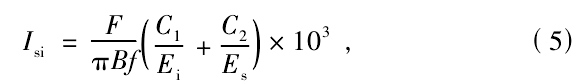

在主軸公差設(shè)計時,為防止軸承在電動機運轉(zhuǎn)過程中松脫,造成軸向竄動,需確保軸承有足夠的脫拔力 F( 軸承從主軸推出力) ,通常要求 500 N <F < 2 800 N; 同時還應(yīng)確定合適的軸承徑向游隙,防止軸承因過盈配合變形而卡死、燒蝕。脫拔力 F 與過盈量的關(guān)系為:

式中: F 為脫拔力; B 為內(nèi)圈寬度; f 為摩擦因數(shù),取 0. 11; C1為內(nèi)圈材料剛性系數(shù),取11 000; C2為軸材料剛性系數(shù),取 - 8 000。為滿足脫拔力要求,由( 5) 式可得過盈量為0. 001 ~ 0. 02 mm。根據(jù)過盈量要求分配主軸及軸承內(nèi)圈公差帶,主軸尺寸為

軸承內(nèi)徑尺寸為

軸承內(nèi)徑尺寸為 通過 ( 3 ) 式進行初步驗算,設(shè)計要求軸壓入軸承后軸承實際徑向游隙大于 0,考慮 2 種 極限情況: 1) 主 軸直徑 上限 為10. 01 mm,軸承內(nèi)徑下限為 9. 99 mm ( 極限情況1) ; 2) 主軸直徑下限為 10. 001 mm,軸承內(nèi)徑上限為 10. 00 mm( 極限情況 2) 。在極限情況 1 條件下徑向游隙為 1 ~ 8 μm,在極限情況 2 條件下徑向游隙為 7 ~ 14 μm,兩者均滿足設(shè)計要求。

4 、基于 ABAQUS 的仿真分析

( 3) 式 僅 能 對 內(nèi) 圈 的 變 形 量 進 行 粗 略 估算,故需采用有限元法對軸承內(nèi)圈溝道的變形量及主軸壓入力進行分析計算,分析時考慮 2種極限情況。

4. 1 建模

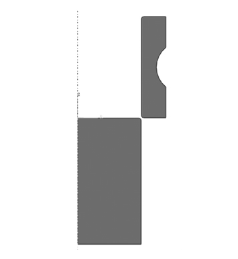

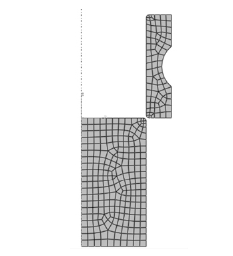

建立主軸及軸承內(nèi)圈的簡化模型,只模擬主軸與內(nèi)圈,不考慮保持架對內(nèi)圈變形的影響。將兩零件設(shè)置為軸對稱、可變形及殼結(jié)構(gòu),如圖 2 所示。并將模型采用四面體網(wǎng)格進行劃分,單元類型為線性縮減積分單元 CAX4I,以便精確分析主軸壓入力,網(wǎng)格劃分結(jié)果如圖 3 所示。

圖 2 簡化模型

圖 3 網(wǎng)格劃分

4. 2 接觸和邊界條件設(shè)置

為確保仿真分析的準確度及提高效率,將主軸壓入過程分為 2 步: 1) 主軸與軸承未發(fā)生接觸時分析步長設(shè)置為 1; 2) 主軸與軸承發(fā)生接觸時分析步長設(shè)置為 0. 04。在壓入過程中材料存在非線性變形,故在分析步驟設(shè)置中允許非線性計算。

接觸設(shè)置: 將主軸表面設(shè)置為主面,將軸承表面設(shè)置為從面,接觸屬性為面面接觸,摩擦公式選擇罰函數(shù)法,動摩擦因數(shù)設(shè)置為 0. 2,兩者的截面屬性均為各向同性。

邊界條件: 1) 在主軸和軸承未接觸時,設(shè)置“邊界尋找”為“創(chuàng)建”,主軸沿軸向移動,同時禁用“壓入設(shè)置”邊界條件; 2) 在主軸和軸承接觸時,設(shè)置主軸繼續(xù)沿軸向移動,啟用“壓入設(shè)置”邊界條件,將主軸壓入軸承中。

4. 3 仿真分析

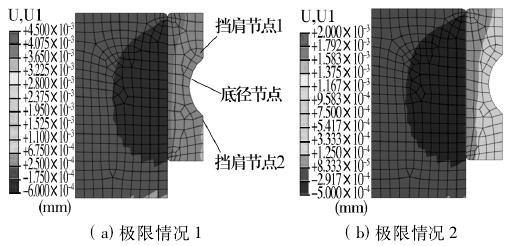

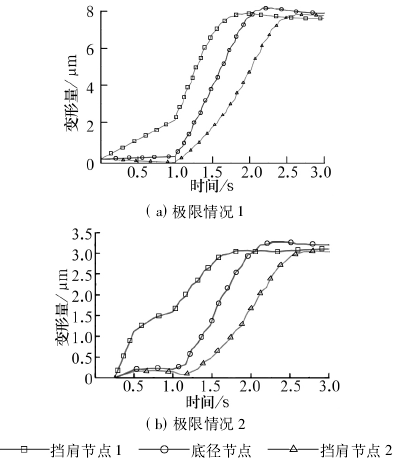

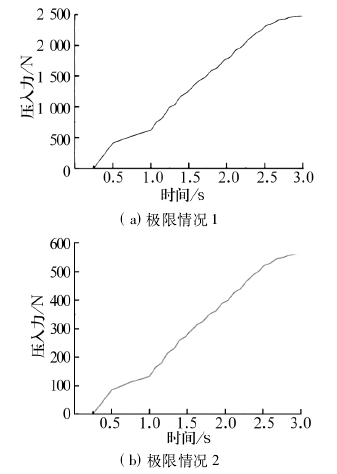

通過分析可得主軸及軸承內(nèi)圈溝道壓入某時刻的變形云圖,如圖 4 所示。提取軸承溝道節(jié)點、擋肩節(jié)點的變形,在軸承壓入過程中各節(jié)點的變形曲線如圖 5 所示,在極限情況 1 時變形量約為 8μm,在極限情況 2 時變形量約為 3 μm。在主軸壓入過程中壓入力的變化曲線如 6 所示,在極限情況 1 時最大壓入力約為 2 500 N,在極限情況 2 時最大壓入力約為 550 N。根據(jù)經(jīng)驗壓入力與脫拔力幾乎相等,在 2 種極限情況下軸承脫拔力均符合 500 ~ 2 800 N 要求。但在極限情況 1 時,軸承溝道處的徑向變形量為 7. 9 μm,接近軸承徑向游隙的下限,為確保留有安全裕量,將主軸尺寸原上限從 10. 01 mm 減小 2 μm,主軸尺寸應(yīng)設(shè)計為

圖 4 變形云圖

5 、極限樣品 DOE 驗證

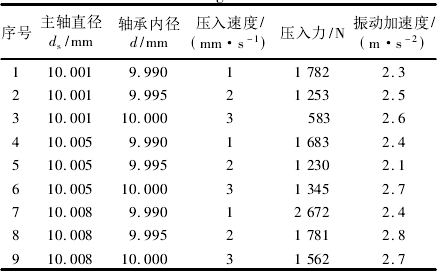

為進一步驗證尺寸設(shè)計的可靠性,制作極限樣品進行 DOE 驗證 。將主軸直徑、軸承內(nèi)徑以及軸承壓入速度列為 3 因素,通過田口法將數(shù)據(jù)分為 9 組進行正交試驗,分別對壓入力進行監(jiān)測,由表 1 可知該樣品滿足設(shè)計要求。

由于該電動機的固有頻率特性,電動機 以2 000 r / min運轉(zhuǎn)時,軸承直接影響的頻域區(qū)間為2 500 ~ 4 000 Hz。電動機 NVH 檢測( 主要指振動加速度測試) : 對電動機振動的時域信號進行快速Fourier 分析,提取 2 500 ~ 4 000 Hz 的信號均方根數(shù)據(jù)( 表 1) ,該電動機設(shè)計要求為振動加速度不大于 3. 5 m/s2,通過表 1 可知無異常振動。

圖 5 內(nèi)圈溝道和擋邊節(jié)點變形曲線

圖 6 在主軸壓入過程中壓入力變化曲線

表 1 正交試驗表

為確認電動機樣品的耐久性能,將電動機以1 000 r / min運行 240 h,環(huán)境溫度在 - 40 ~ 80 ℃ 循環(huán)變化,所有軸承均能正常工作。

為確保軸承無任何輕微損傷,將軸承進行拆解檢查。首先檢測成套軸承的音質(zhì),其次拆解確認軸承內(nèi)、外圈溝道是否有擠壓或擦傷痕跡,再次進行溝道真圓度檢測。結(jié)果表明所有軸承均無損傷現(xiàn)象。

6 、結(jié)束語

介紹了某型電機主軸與軸承的過盈配合設(shè)計方法,并進行 DOE 試驗驗證。通過該設(shè)計方法進行過盈配合設(shè)計,經(jīng)實際應(yīng)用,很好地滿足了用戶需求。分析結(jié)果可為該類軸承的設(shè)計提供參考。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)