基于機器視覺的車床主軸徑向跳動誤差測量方法研究

2020-3-6 來源:主軸; 徑向跳動誤差; CCD; 亞像素 作者:彭凱 楊澤青 楊偉東 劉麗冰

摘 要: 非接觸測量是解決主軸在線測量的途徑。為此研究一種機器視覺系統用于機床主軸徑向跳動誤差的測量。該系統由面陣 CCD 相機、鏡頭、光源、計算機和圖像處理軟件組成。CCD 傳感器記錄主軸邊緣點的跳動圖像,經過圖像數據處理得到邊緣點的跳動數值。設計長像距鏡頭,使得物象比例接近 1,結合亞像素定位算法,提高邊緣實際定位精度。經過分析驗證,系統測量得到的徑向跳動誤差達亞微米級。表明該方法可以用于檢測機床徑向跳動精度,適用于轉速較低的加工機床主軸跳動誤差在線測量。

關鍵詞: 主軸; 徑向跳動誤差; CCD; 亞像素

主軸是機床整機系統中極其重要的部件,對于主軸的研究、測試及實驗[1-3],就是為了主軸系統能達到基本設計要求。機床主軸的運動誤差是評價機床動態(tài)性能的一項重要指標,直接影響其加工工件的幾何精度和表面粗糙度。對于機床主軸徑向跳動誤差的測試,可以判斷機床在理想加工條件下的加工精度等級。測試結果在線反饋給數控系統則能夠部分補償回轉誤差帶來的精度損失。因此主軸徑向跳動誤差測試方法一直為廣大學者和工程技術人員所關注。

在 20 世紀 60 年代,日本的大園成夫提出了基于三點法測量回轉誤差,即對安裝在主軸上的標準球進行單點或多點測量,采集的數據受到標準球的安裝和形狀誤差的干擾,需進行誤差分離才能得到主軸回轉誤差,其關鍵技術在于誤差分離[4-7]。基于誤差分離技術的傳統測量方法很多,基本以圓度誤差檢測與誤差分離方法應用最廣,隨著現代測量技術的發(fā)展已經相當完善。基于機器視覺的測量方法,盡管精度相對較低,但是其非接觸測量,測量系統結構簡單,為部分研究人員所關注,并設計了一些機器視覺方法測量主軸回轉誤差的系統,通過在主軸上設置標志點,實現離線的主軸回轉誤差測量[8-9]。

本文在此基礎上提出邊緣聚焦測量主軸跳動誤差,并且可以在線進行該誤差測量。

1 、測量原理

主軸的跳動誤差從宏觀表象即是主軸繞軸線轉動過程中存在一定的跳動,該跳動可以從主軸邊緣的跳動觀察到。因此只需要能觀察到邊緣跳動的數據,即可計算得到主軸跳動的誤差。機器視覺是模擬人眼觀察外界場景的變化,主軸的跳動測量可以轉化為主軸邊緣圖像的測量,通過測定主軸在回轉過程中主軸邊緣位置的變化得到跳動誤差。

攝像機成像測量基本原理是針孔成像,即物像關系滿足高斯公式( 1) :

相機拍攝的物距一般遠大于像距,因此往往成像要比實際物體小,為了獲得邊緣的高精度定位,需要增加像距,則物距變短,對應的景深也會減小。經過測算,物距與像距相等時,景深值大約 2 mm 左右,所以在構建測量系統時,調整鏡頭與物像位置將比較困難。

2 、實驗系統構建

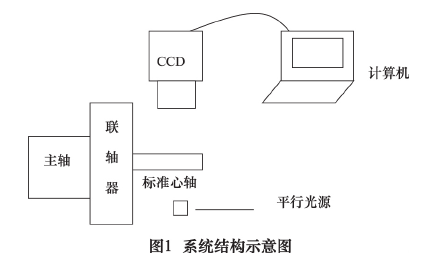

系統結構圖如圖 1 所示。

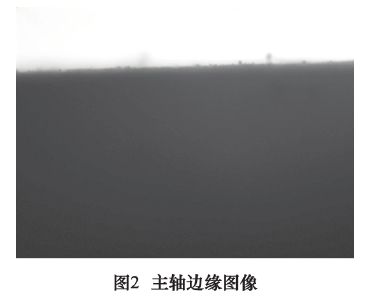

實驗系統由機床,平行投影光源,面陣 CCD 攝像機和帶數據處理軟件的計算機組成。CCD 攝像機采用高速相機,能抓拍主軸旋轉時的清晰圖像; 鏡頭在標準 50 mm 鏡頭的基礎上增加增距環(huán),使得像距 150mm,這樣使得 CCD 相機能成清晰的像時,物距也接近80 mm,物像放大率接近 1。照明采用背光投影方式,可以保證主軸邊緣與背景有最大的對比度,便于實現邊緣的高精度定位。即使得相機與單色平行光源布置于標準心軸兩側,調節(jié)相機的位置和鏡頭焦距,將成像共軛平面調整至主軸最大直徑邊緣位置,拍攝主軸邊緣圖像如圖 2 所示。

3 、亞像素邊緣定位

確定主軸跳動量,關鍵在于精確定位主軸圖像邊緣的位置。確定目標圖像的邊緣位置時,亞像素定位算法能有效提高邊緣的定位精度[9]。采用背光投影法能提高圖像邊緣清晰度,但是由于邊緣散色效應,邊緣圖像仍然是呈現灰階過渡帶; 并且成像過程中增加像距,相應的物距成倍減小,成像的景深也變得很小。僅成像共軛平面附近能成清晰像,景深范圍不超過 2mm,當共軛平面對準主軸邊緣附近時,遠離 CCD 區(qū)域將成模糊圖像,靠近 CCD 區(qū)域僅景深范圍內清晰,其他區(qū)域因離焦成模糊圖像。主軸邊緣圖像呈現直線特征,因此利用 Hessian 矩陣算法實現直線邊緣的亞像素定位[10],定位精度能達到 0. 2 pixel。周圍的一些雜散點通過尺寸信息可以濾除,那么亞像素邊緣點經過直線擬合,得到主軸邊緣投影的位置信息。

一幀圖像可以獲得主軸邊緣在某個時刻的位置信息,連續(xù)拍攝多幀圖像,這些圖像需要覆蓋主軸回轉的各個角度時的姿態(tài),計算主軸在各個角度時的位置信息。兩幀圖像之間主軸邊緣的直線距離作為主軸跳動。

4 、相機參數標定

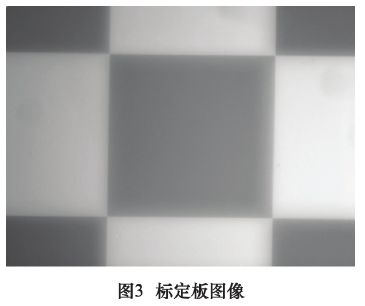

相機拍攝主軸輪廓位置,得到 CCD 上像素單位的長度數據,主軸的跳動值反應了像素數量的變化,實際跳動值與像素間距和成像放大率均有直接關系。由于測量系統僅針對主軸邊緣處測量,測量位置相對于相機幾乎不動,因此僅需要在被測量平面處放置一塊標定板,讓相機拍攝幾幅圖像,通過標定板上的標準方格尺寸,換算對應的成像像素數量,從而計算 CCD 像面象元間距對應水平和垂直方向物點的實際間距。

標定板的方格尺寸為 1 mm×1 mm,精度 1 μm,拍攝圖像如圖 3 所示,棋盤格圖像中一個方格的圖像經過亞像素算法計算得到的尺寸為 608. 45 pixel×608. 02pixel,鏡頭焦距 50 mm,通過增加增距環(huán),像距大約 150mm,對準物距大約 80 mm 左右,所以像面上兩個像元之間橫向與縱向距離對應棋盤格板位置的實際兩個物理點間距,對應分別是 1. 643 μm 和 1. 645 μm。由于圖像邊緣定位算法的精度約為 0. 4 pixel,于是該系統的邊緣定位精度在 0. 6 μm。

當標準心軸圓度誤差極小時,測得值可以直接處理為回轉誤差,否則需要分離回轉誤差和圓度誤差。由于檢測是標準心軸邊緣數據,其圓度誤差可忽略,可以認為測得數據的圓度誤差即為主軸跳動誤差。

5、 實驗

選取數控車床作為實驗平臺,使用高速 CCD 傳感器采集主軸邊緣圖像,采集幀率 30 幀/s。以任意位置作為起始點,連續(xù)拍攝 50 幅主軸背光投影圖像。由于主軸以勻速轉動,所采集的圖像均以固定角度轉過,采集到的數據為均勻等角度分布在主軸外徑上。被測量主軸直徑 12 mm,設定主軸轉速 50 r/min。

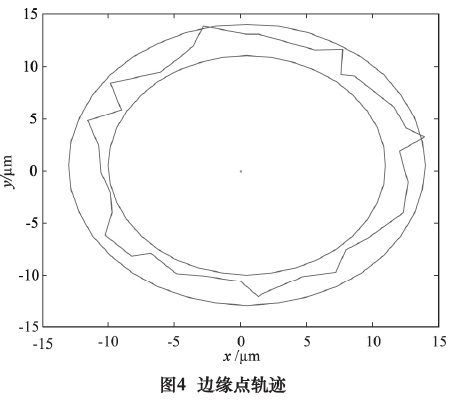

CCD 連續(xù)拍攝主軸邊緣數據,將邊緣位移數據疊加到基準圓上形成的測量圓數據。將 50 個主軸邊緣跳動數據導入標準圓上,如圖 4 所示,進行圓擬合和回轉誤差分離。為了更加清晰顯示跳動值大小,標準圓直徑并非采用 12 mm 直徑,而是將跳動值按等角度添加到標準圓上。再用區(qū)域圓擬合法,其中內圓為最大外接圓,外圓為最大內接圓,用最小區(qū)域法評價圓度誤差,徑向跳動誤差接近 3. 251 μm。

6、 結語

本文提出一種機器視覺的方法測量機床主軸徑向跳動誤差。利用 CCD 相機連續(xù)拍攝邊緣圖像,計算主軸跳動數據,經過誤差分離獲得徑向跳動誤差,由于不需要安裝標準軸或者標準球,避免引入偏心誤差。且通過 CCD 傳感器獲取主軸回轉誤差,能實現遠距離非接觸測量,可以實現在線主軸徑向跳動誤差測量。為了獲得更準確跳動誤差,可以連續(xù)采集更多主軸回轉圖像參與跳動誤差評價。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com