某數(shù)控機床Z軸異響故障診斷及維修

2021-5-6 來源: 中國工程物理研究院機械制造工藝研究所 作者:余剛 劉進

摘要:隨著數(shù)控機床在加工領(lǐng)域得到迅速地普及,隨之而來的即使數(shù)控機床的故障診斷和維修,數(shù)控機床是集成機械、電氣、液壓以及氣動控制等領(lǐng)域一個復(fù)雜機電產(chǎn)品,所面臨的維修問題更加復(fù)雜。本文介紹了某機床Z軸異響故障的故障診斷流程以及維修方法,首先通過“望、聞、問、聽”定位故障位置,然后通過分析數(shù)控加工程序、電氣伺服參數(shù)以及機械結(jié)構(gòu)排查確定故障原因,最后確定了維修方案和方法。本文提供的機床故障診斷以及維修方案可為其他故障維修提供參考。

關(guān)鍵詞:數(shù)控機床;滑動導(dǎo)軌;故障維修

1、概述

隨著科技的發(fā)展,數(shù)控技術(shù)得到飛速的發(fā)展,數(shù)控機床作為其他高精設(shè)備的加工母機,在加工制造行業(yè)占有重要的地位。在年限使用久的機床,進給軸的異響振動故障現(xiàn)象有發(fā)生,已成為一個常見頻發(fā)故障。

某數(shù)控龍門加工中心是車間的重要設(shè)備,投入使用年限長。機床使用過程中,該加工中心 Z 軸速度不穩(wěn)定,移動到端部時存在振動、抖動的現(xiàn)象。機床加工過程中工件表面出現(xiàn)明顯的刀紋,表面質(zhì)量不合格,已經(jīng)嚴重影響數(shù)控設(shè)備正常使用。

2、故障定位

2.1 故障現(xiàn)象

該數(shù)控機床的加工的產(chǎn)品出現(xiàn)明顯的刀紋現(xiàn)象,工件表面粗糙度不合格。通過常規(guī)的“望、聞、問、聽”的故障診斷手段,發(fā)現(xiàn)該機床 Z 軸有明顯的異響和振動現(xiàn)象,同時通過控制進給 Z 軸在手動方式下進行移動,移動過程中 Z 軸出現(xiàn)振動異響現(xiàn)象,同時當 Z 軸在端部移動時振動和異響更加明顯。

該機床的 Z 軸驅(qū)動為交流伺服電機驅(qū)動滾珠絲杠進行移動,絲杠軸承的支撐方式為“一端固定,一端

支撐”的方式,固定支撐的軸承采用角接觸軸承,支撐軸承采用深溝球軸承,Z 軸的支撐方式為滑動導(dǎo)軌。

2.2 故障定位流程

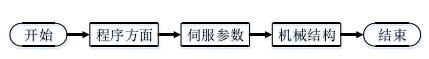

按照維修的思路,提出以下如圖 1 所示的故障診斷流程。數(shù)控機床進給軸振動、異響的原因有多種情況,依次按照加工程序問題、電氣伺服參數(shù)、機械結(jié)構(gòu)等流程排出定位機床故障原因。通過該流程的分析流程,可由易到難、由簡到繁的順序排出故障原因。

圖 1 故障診斷流程

在程序方面,振動故障常發(fā)生于機床加工程序中編寫曲線中小線段多,可通過優(yōu)化修改加工程序,改善進給軸振動情況。

伺服參數(shù)方面,進給軸振動的原因有 :速度環(huán)參數(shù)不匹配引起振動 ;位置環(huán)參數(shù)不匹配引起振動 ;檢測元件故障,編碼器和光柵尺故障。通過優(yōu)化設(shè)置相關(guān)參數(shù)可以蓋上情況。

機械結(jié)構(gòu)方面 :導(dǎo)軌副運動阻力大,潤滑不良 ;絲杠預(yù)緊力不足、彎曲 ;絲杠軸向有竄動間隙 ;絲杠軸承磨損 ;壓板與導(dǎo)軌不平行 ;電機與傳動軸間連接松動 ;電機本身機械方面故障,軸承磨損等眾多原因將導(dǎo)致機床進給軸振動故障。

3、故障分析及處理

3.1 故障分析過程

機床進給軸產(chǎn)生振動、異響有很多種可能,依據(jù)維修經(jīng)驗以及故障排查流程,定位故障的根源。通過

對操作者的詢問和現(xiàn)場觀察實驗,機床 Z 軸振動明顯。通過檢查加工程序、加工工件材料、加工進給量等方面,排查了加工程序沒有問題。接著排查電氣控制伺服參數(shù)匹配,光柵尺檢測元件的末端是否損壞,最后從機械方面排查鑲條和導(dǎo)軌側(cè)面接觸面是否符合要求,壓板和導(dǎo)軌正面接觸是否符合要求。

3.2 伺服參數(shù)排查

伺服參數(shù)優(yōu)化方面,按照自動優(yōu)化過程進行優(yōu)化:JOG、MENU、調(diào)試、優(yōu)化測試、自動優(yōu)化、所選軸、優(yōu)化、確認、啟動測量、循環(huán)啟動、高頻、低頻、DNS。

優(yōu)化完成后,在手動和自動狀態(tài)下分別進行 Z 軸移動,在不同的速度下進行移動,振動、異響未消除。于是參數(shù)進行手動修改。每修改一個或者多個參數(shù),在手動和自動狀態(tài)下分別進行 Z 軸移動,在不同的速度下進行移動,振動、異響未消除。通過自動和手動伺服參數(shù)匹配優(yōu)化和修改,該故障現(xiàn)象未發(fā)生改善,排除電氣參數(shù)不匹配的原因。

另一方面,將全閉環(huán)改為半閉環(huán)進行電氣參數(shù)的排除,進入調(diào)整頁面,屏蔽 Z 軸。進行機床運行,發(fā)

現(xiàn)機床振動和異響存在,同時排除了電氣故障。

3.3 機械方面排查

通過電氣控制參數(shù)的優(yōu)化以及排查,故障定位導(dǎo)向于 Z 軸的機械結(jié)構(gòu),通過觀察和觸碰 Z 軸滾珠絲杠驅(qū)動和滑動導(dǎo)軌支撐,判斷為 Z 軸滑動導(dǎo)軌振動明顯,確定為振動源。

滑動導(dǎo)軌鑲條排查,將鑲條松開,在手動和自動狀態(tài)下分別進行 Z 軸移動,在不同的速度下進行移動,振動、異響依舊存在。

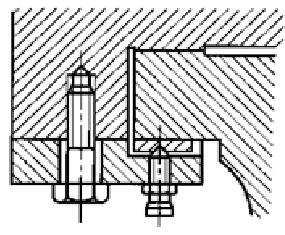

如圖 2 所示,滑動導(dǎo)軌壓板檢查,將壓板的螺釘松開,移動 Z 軸,異響和振動現(xiàn)象明顯改善。將壓板鎖緊,異響故障進行了重現(xiàn),于是判斷故障的原因在壓板與導(dǎo)軌之間產(chǎn)生,判斷為滑動導(dǎo)軌之間間隙過小導(dǎo)致壓板與導(dǎo)軌之間摩擦導(dǎo)致異響和振動。初步判斷為 Z 軸導(dǎo)軌壓板長期使用過程導(dǎo)軌表面出現(xiàn)磨損,中間隙過小。

圖 2 滑動導(dǎo)軌

4、故障維修

通過對導(dǎo)軌和壓板的檢查,壓板本身的平面度大于 0.02 mm,不能滿足使用要求。通過修復(fù)壓板的平面度,注意壓板的高低點的分布、壓板刮研量的大小和區(qū)域,刮研的方法與檢測方法。

4.1 維修過程

4.1.1 確定壓板高低點

確定壓板的接觸面及高低點的分布。將壓板接觸面打上紅丹粉,帶上螺釘,輕輕的緊固。機床的 Z 軸沿一個方向運動,觀察壓板與鑲塊的接觸點。通過鑲塊的紅丹粉的分布確定了壓板的高低點位置,做上標記。

4.1.2 確定壓板刮研量

將兩邊壓板都裝上,在靠近操作者這方的壓板下添加銅皮,添加銅皮由 0.01 mm ~ 0.10 mm 進行測試。使用測力扳手將壓板每顆螺釘都用 100 Nm(廠家給定值)的力均布鎖緊。通過移動 Z 軸看是否有異響。如果有異響就將銅皮進行更換,調(diào)整到移動 Z 軸沒有異響即可。最后銅皮的厚度,厚度為 0.04 mm,即可確定刮研量為 0.04 mm。

4.2.3 壓板刮研步驟

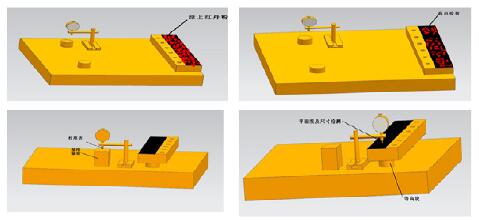

通過確定壓板的高低點以及刮研量,將壓板進行刮研。如圖3,通過檢查確定壓板的高點和壓板的初始尺寸,為刮研后檢測進行對比。將壓板上涂上紅丹粉,將壓板在平臺上來回運動在將壓板反面,進行觀察,并將這個時候的初始尺寸記錄下來。

圖3 壓板高點及初始尺寸

通過對壓板的檢測后,知道了壓板的高點和刮研量。于是對高點進行刮,邊刮邊檢測,最后確定到刮研的量都去掉了并且保證了平面度的要求即可。

4.3 維修結(jié)果

將壓板裝上,使用扭矩扳手將壓板緊固螺栓用100 Nm(廠家給定值)的力均布鎖緊。

在進行手動、MDI、自動三種方式下分別運行 Z 軸,在每一種方式下使用不同的速度進行移動。Z軸均沒有出現(xiàn)振動、異響的現(xiàn)象。

Z軸功能運行正常,修復(fù)后各個精度檢測均達標。達到出廠精度要求,經(jīng)反復(fù)試車跑合,精度保持良好,現(xiàn)機床使用良好。

5、結(jié)語

Z軸是整個機床的核心移動部位,通過此次的維修有效的解決了Z軸振動、異響的故障,為以后的維修打下良好的基礎(chǔ)。本文介紹了某機床 Z 軸異響故障的故障診斷流程以及維修方法,首先通過常規(guī)手段定位故障位置,然后通過分析數(shù)控加工程序、電氣伺服參數(shù)以及機械結(jié)構(gòu)排查確定故障原因,最后確定了維修方案和方法。本文提供的機床故障診斷以及維修方案可為其他故障維修提供參考。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況