基于球桿儀檢測 VDL1000 加工中心精度及修復(fù)的研究

2018-2-21 來源:三門峽職業(yè)技術(shù)學(xué)院 作者:王鳳娟

摘要: 基于 QC20 - W 無線球桿儀的誤差檢測理論,對 VDL1000 加工中心工作臺上的 3 個不同位置實施精度檢測與分析,通過數(shù)據(jù)采集與分析并尋找出了影響該機(jī)床精度的主要因素,分析了這些誤差產(chǎn)生的原因以及對機(jī)械零件加工精度的主要影響,并提出了相應(yīng)的解決措施,進(jìn)行精度修復(fù)。

關(guān)鍵詞: 加工中心; 無線球桿儀; 精度檢測; 誤差分析

0 引言

我院 VDL1000 加工中心經(jīng)過多年的使用后,機(jī)床精度嚴(yán)重失準(zhǔn),存在加工零件精度不合格,尺寸誤差比較大,嚴(yán)重影響零件的生產(chǎn)和加工。

為恢復(fù)加工中心的加工精度,提高零件加工質(zhì)量,作者對國內(nèi)外相關(guān)資料進(jìn)行查閱和研究。目前,對機(jī)床加工精度檢測的方法比較多,可以使用傳統(tǒng)的步距規(guī)檢測法、表測法和試切法等,但是都具有一定的局限性,而且檢測的精準(zhǔn)度相對較低,工作效率也相對低。

隨著科技發(fā)展,球桿儀作為現(xiàn)代檢測工具,越來越被廣泛的使用。本文主要采用無線球桿儀對 VDL1000 加工中心的加工精度進(jìn)行實施檢測,通過采集無線球桿儀的伸縮桿長度數(shù)值變化,分析出該加工中的各項主要誤差,尋找出機(jī)床精度失準(zhǔn)的原因,并對該機(jī)床進(jìn)行修復(fù)。

1 、VDL1000 加工中心的綜合誤差

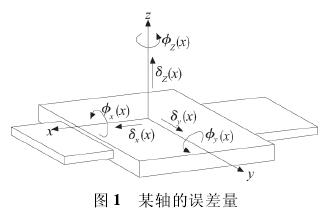

VDL1000 加工中心的坐標(biāo)系統(tǒng)是三坐標(biāo)軸,物體沿某一坐標(biāo)系進(jìn)行運(yùn)動時,其運(yùn)動會產(chǎn)生 6 個自由度,如圖 1 所示。X、Y、Z 軸的 3 個坐標(biāo)位置,每個軸具有1 個轉(zhuǎn)動誤差和 1 個直線度誤差。因此,三軸加工中心的 3 個坐標(biāo)軸方向上共有 18 項誤差分量,再加上 3個軸間的 3 個垂直度誤差,共計有 21 項幾何誤差量。

2 、制定球桿儀的測試方案與安裝

VDL1000 加工中心是 Fanuc 系統(tǒng),大連機(jī)床廠生產(chǎn)于2009 年,已經(jīng)在我校使用 7 年。目前該機(jī)床的加工精度降低,不能滿足加工要求,如孔的圓度不合格等問題。基于上述問題,制定如下測試方案。

( 1) 對加工中心 3 個不同的坐標(biāo)位置進(jìn)行數(shù)據(jù)采集;

( 2) 先進(jìn)行 G02 運(yùn)行,在進(jìn)行 G03 運(yùn)行;

( 3) 只對機(jī)床的 X、Y 平面進(jìn)行檢測。

基于球桿儀的測試原理,對該機(jī)床進(jìn)行精度檢測,其安裝如圖 2 所示。球桿儀的一端與加工中心工作臺上的磁性精密球座相連,另一端與加工中心主軸上的磁性球座相連。使用雷尼紹 20 軟件的快速檢測模式

對加工中心 X、Y 平面進(jìn)行圓周誤差測試。

測試參數(shù)如下:

( 1) 球桿儀的檢測長度為 100mm,起始角度為 00,終止角度為 3600,躍程為 1800,運(yùn)行 1 為順時針方向,運(yùn)行 2 為逆時針方向;

( 2) 球桿儀運(yùn)行時的進(jìn)給率為 F1000 mm /min;

( 3) 加工中心工作臺的行程為 1020 × 560mm。

3 、球桿儀檢測加工中心的誤差與分析及精度修復(fù)

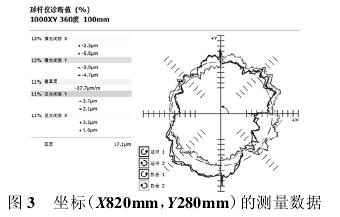

( 1) 球桿儀檢測加工中心的綜合誤差

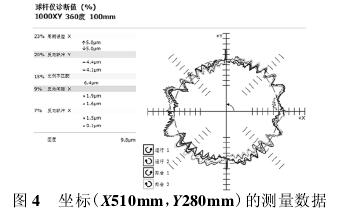

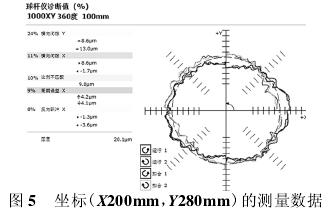

首先,預(yù)熱加工中心,空運(yùn)轉(zhuǎn) 1 小時;其次,檢查機(jī)床 XY 平面上 3 個點(diǎn)位置,其各檢測點(diǎn)的坐標(biāo)位置分別為( 820mm,280mm) 、( 510mm,280mm) 、( 200mm,280mm) ;最后,檢測綜合誤差結(jié)果如圖 3、圖

4、圖 5 所示。

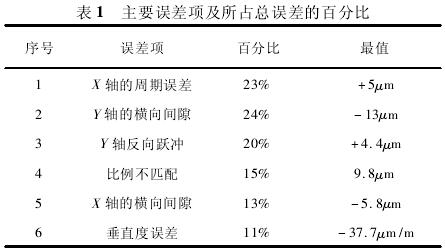

( 2) 加工中心的綜合誤差分析

通過上述測量數(shù)據(jù),可以分析出影響加工中心精度的主要誤差,如表 1 所示。其主要誤差項及所占總誤差的百分比,依次為 X 軸的周期誤差,Y 軸的反向躍沖,X 軸的橫向間隙,Y 軸的橫向間隙。

( 3) 加工中心的精度修復(fù)

首先,對影響加工中心精度的主要誤差項進(jìn)行分析。其次,檢查 X 軸和 Y 軸的滾珠絲杠和機(jī)床導(dǎo)軌,發(fā)現(xiàn) X 軸滾珠絲杠的螺紋有嚴(yán)重磨損,Y 軸的機(jī)床導(dǎo)軌中存在間隙,Y 軸驅(qū)動電機(jī)的扭矩不夠。最后,更換

X 軸滾珠絲杠,同時不但調(diào)整了滾珠絲杠與位置反饋系統(tǒng)安裝的偏心,還對應(yīng)式傳感器進(jìn)行了調(diào)整,以消除X 軸的周期誤差; 調(diào)整了 Y 軸機(jī)床導(dǎo)軌的間隙,以消除X、Y 軸的橫向間隙,防止插補(bǔ)切削時加工的孔不圓; 更換 Y 軸驅(qū)動電機(jī),以消除 Y 軸的反向躍沖,使之某一方向運(yùn)動后,再進(jìn)行反方向移動時,避免出現(xiàn)短時的停頓及不平穩(wěn)的運(yùn)動,從而解決了圓弧插補(bǔ)時刀具路徑時能夠圓滑過渡。

4 、再次檢測加工中心精度

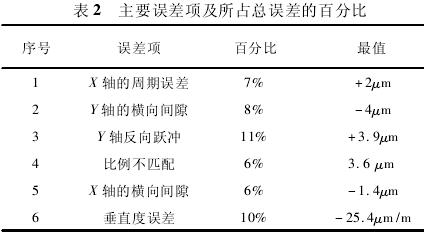

經(jīng)過上訴修復(fù)后,使用球桿儀對加工中心進(jìn)行檢查,其誤差項及數(shù)據(jù)如表 2 所示,其主要誤差項及所占總誤差的百分比,依次為 X 軸的周期誤差,Y 軸的反向躍沖,X 軸的橫向間隙,Y 軸的橫向間隙,其數(shù)

值都有所下降,同時提高了該機(jī)床的加工精度。雖然 Y 軸的反向躍沖所占的百分比稍大,但是已不影響加工。

垂直度誤差數(shù)值下降較少也可以忽略不計,因為兩軸的夾角小于 900,說明該加工中心并沒有產(chǎn)生過度磨損。

5 、結(jié)論

通過使用 QC2 0 -W 無線球桿儀快速地診斷VDL1000 加工中心的精度,依據(jù)測量數(shù)據(jù),分析出影響機(jī)床精度的主要方面,并對其進(jìn)行更換部件和調(diào)整,實現(xiàn)了機(jī)床精度的修復(fù),進(jìn)一步提高了零件的加工質(zhì)量。

檢測數(shù)據(jù)的正確性和修復(fù)機(jī)床精度方法的有效性。

于是凸顯了使用現(xiàn)代測量手段作用,不但能夠?qū)崿F(xiàn)快速而且準(zhǔn)確地檢測出機(jī)床的加工精度,提高工作效率和生產(chǎn)效率,同時為廣大同行提供了可借鑒的操作方案。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別