汽車制動主缸體加工工藝改進設計

2022-6-23 來源: 長春科技學院 作者:劉振利

汽車制動主缸體是汽車制動系統中的重要安全部件,柱塞式主缸體(以下簡稱主缸體)是其中的一種。目前主缸體的加工方式大體分為兩種 :一種是采用高端多軸數控設備以工序集中的方式加工,但設備昂貴,投入高,調整時間較長,雖是今后加工方式發展的方向,但普及還需要一定時間 ; 另一種是采用中端數控設備,部分工序集中的生產線方式加工,產線布局靈活,設備成本投入較低,目前在大部分企業仍在應用,但工序的安排和加工方式上存在不合理的地方,有改善的空間,比如,安裝孔的加工、避免裝夾壓痕等方面。

1. 生產加工過程與常見問題

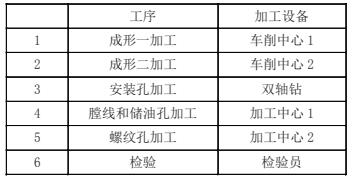

企業在工序的安排和對加工過程改進仍在不斷地完善中。在這里主要針對該種加工方式中存在的不足進行加工工藝的改進。主缸體的生產加工過程,通常采用生產線的加工方式,工序一般劃分為 5 步(見表 1)。

表 1 主缸體加工工藝流程

安裝孔工序是其中的一道工序(安裝孔和加工設備見圖 1)。實際生產中,由于主缸體型號較多,生產過程中需要經常進行不同型號的主缸體切換,當更換不同型號的主缸體時,每道工序都要進行夾具的切換調整。不同工序的調整時間不同,如果切換調整過程中某道工序的調整時間過長就會影響到下一道工序的調整,或造成整條生產線處于停滯狀態。

圖 1

之前,安裝孔工序在切換主缸體進行調整時,產生的廢品數量過多,每次的廢品數量平均在 7件左右,每條生產線每年產生調整廢品近 300 件,造成了很大的浪費。同時,切換主缸體時調整效率低,每次的調整時間在 30~60min 不等,并且加工過程主缸體質量不穩定,經常會影響到下道工序的加工。

因此,針對這種情況,有必要分析問題的原因,對該工序的加工進行必要的改進設計。

2. 原因分析

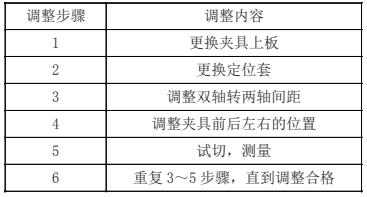

在主缸體安裝孔的加工過程中,采用的設備是臺式雙軸鉆,夾具使用的是手動連桿夾緊方式,它的調整步驟見表 2。

表 2

出現問題的主要原因是 : 由于不同型號主缸體的安裝孔間距不一致,在調整時首先要更換夾具上板,夾具上板面有和主缸體安裝孔孔距相應的兩個導向孔,再手動調整雙軸鉆的兩個軸之間的離,使雙軸鉆的軸距和上板面導向孔的間距位置相互重合。但是,在調整兩個軸和夾具的位置時(前后左右調整),都是手動調整,沒有精確的定位,所以很難保證一次調整好兩者的位置,需要多次重復 3~5 步驟,調一次,試切一次,尺寸不合格就產生 1 件廢品,調整的次數越多產生的廢品就越多,調整時間也就越長,造成很大的浪費。

同時,雙軸鉆剛性不足,夾具夾緊結構的不穩定,在生產加工時很容易造成尺寸超差,影響下道工序的加工。因此,主要問題是 : 調整過程費時,精度差 ; 雙軸鉆剛性不足(參見圖 2)。

圖 2

針對上述問題,安裝孔工序原有的夾具和加工機床(雙軸鉆床)不再適合安裝孔加工,考慮到精益生產和優化生產線布局,改進方案為 : 設計一套可同時加工安裝孔和膛線加工夾具,并取消雙軸鉆設備。

具體方法是 : 把安裝孔工序移到現有加工中心設備上,現有加工中心設備是指膛線和儲油孔加工工序所使用的加工中心設備,因為這臺加工中心設備上加工膛線的工序和安裝孔工序裝夾加工方式非常相似,完全可以把膛線、安裝孔這兩道工序合并在一起,一次裝夾完成原來兩道工序的加工。而且,原有膛線和儲油孔工序的加工節拍相比其它工序較短,可以充分利用該工序的節拍,而不影響整個生產線的加工節拍(見圖 3)。

圖 3

4. 實施效果

針對原有安裝孔調整存在的問題采取了重新設計夾具的改進方式,該套夾具具有如下特點 :

(1)采用氣缸夾緊代替原有手動夾緊方式,夾緊準確穩定。

(2)為了減少夾具高度,氣缸夾緊沒有采用氣缸直接夾緊,而是設計了撥叉杠桿機構,設計巧妙合理。

(3)主缸定位套采用由下往上安裝的設計,減少主缸體和定位套接觸面,更好的避免接觸面之間由于墊屑而產生的表面壓痕。

(4)夾具上板采用讓刀槽和排屑槽設計,一是使夾具上板的通用性大幅提高(不再需要更換上板),二是排屑更順暢。

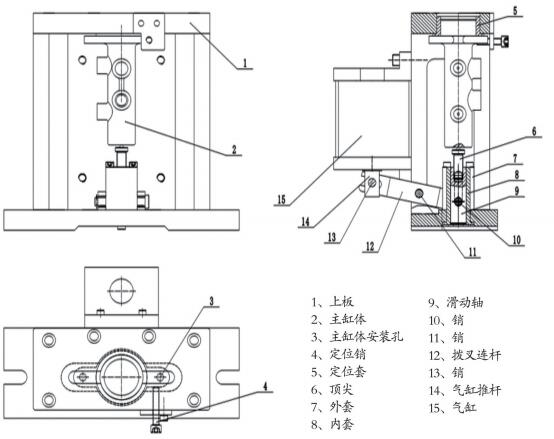

具體原理和方案為(見圖 4): 在更換調整主缸體時,將相應尺寸的定位套 5 由下往上裝入上板 1 中,手持主缸體 2 裝入夾具上板 1內,安裝孔的法蘭面與定位套 5 下端面接觸,安裝孔 3 外端與定位銷 4 接觸,限制主缸體軸向轉動。然后,扳動氣缸 15 的氣源開關,氣缸 15 推動氣缸推桿 14 向下運動,通過銷子 13 帶動撥叉連桿 12 繞著銷子 11 轉動,撥叉連桿 12 另一端通過銷子 10 帶動滑動軸 9 在內套 8 中移動,滑動軸 9 帶動與其螺紋連接的頂尖 6 向上運動,頂尖6 頂到主缸體下端中心孔內,將主缸體夾緊。

圖 4

上板 1 有讓刀槽,將加工兩個安裝孔 3 位置讓開,加工刀具在數控程序控制下完成兩個安裝孔的加工。

取消雙軸鉆設備,把膛線、安裝孔這兩道工序合并在一起后,充分利用了加工中心設備,而不影響整個生產線的加工節拍。采用了數控編程方式,調整方便快捷,提高調整效率 80% 以上 ;減少了一道工序操作,并取消了原來工序繁瑣的調試工作,操作者勞動強度降低 ; 取消了安裝孔工序加工設備,縮短生產線,便于管理和精益生產線的布局。

該方法主要應用于汽車制動主缸體安裝孔、膛線、豎孔等加工和工序的優化,以及其它行業主缸體在垂直方向裝夾和加工方面的使用,可以提高主缸體裝夾的穩定性,控制加工精度,減輕勞動強度等。同時減少設備更新的投入資金,減少設備能源損耗和提高產品的良品率和企業的產能,在主缸體的生產中得到了推廣應用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息