汽車主模型制造中數(shù)控加工中心的選型及應(yīng)用

2023-10-30 來源: 東風(fēng)汽車公司技術(shù)中心 作者:李慶豐 楊 興

隨著汽車工業(yè)不斷進(jìn)步,人們對汽車的審美意識和個(gè)性化需求也越來越高,激烈的市場競爭推動著汽車產(chǎn)品的高速發(fā)展,汽車模型制作己成為新車型開發(fā)中不可缺少的關(guān)鍵環(huán)節(jié),是汽車造型設(shè)計(jì)在效果圖的基礎(chǔ)上構(gòu)思進(jìn)一步完善的過程。汽車模型的制作是多工種、多技能的綜合體現(xiàn) , 在模型制作階段,制作過程選擇高效的數(shù)控加工中心不僅能夠完成設(shè)計(jì)質(zhì)量需求,同時(shí)能夠高效制作模型,為汽車短周期研發(fā)提供有力保障。

一、汽車主模型的種類和制作特點(diǎn)

汽車主模型從早期的效果圖開始,經(jīng)過泡沫體態(tài)模型,油泥模型,仿真模型,風(fēng)動模型,色彩模型,驗(yàn)證模型,驗(yàn)證臺架及空間驗(yàn)證模型的效果驗(yàn)證,最終完成汽車造型的定義并批量生產(chǎn)。

1.汽車模型的主要制作類型

1)油泥模型 : 是車身設(shè)計(jì)中用油泥雕塑的汽車車身模型。1972 年美國通用汽車公司將油泥應(yīng)用到汽車設(shè)計(jì)開發(fā)模型上。對大多數(shù)世界知名車公司而言,制作油泥模型是設(shè)計(jì)過程中非常重要的一個(gè)環(huán)節(jié)。油泥模型分為造型油泥模型和風(fēng)洞油泥模型,造型油泥模型完成產(chǎn)品定義 ; 風(fēng)洞油泥模型完成車輛的風(fēng)阻測試評定。

2)色彩模型:汽車造型的零件進(jìn)行色彩定義,對模型的色彩設(shè)計(jì)及搭配進(jìn)行評審并做出決策,對不和諧的色彩重新設(shè)計(jì)或加以改進(jìn),使內(nèi)、外飾色彩達(dá)到更佳的效果。

3)驗(yàn)證模型 : 驗(yàn)證汽車實(shí)車數(shù)據(jù)的正確性、有效性和可信性的研究與測試過程。一般包括兩個(gè)方面 : 一是驗(yàn)證所建模型即是建模者構(gòu)想中的模型 ; 二是驗(yàn)證所建模型能夠反映真實(shí)系統(tǒng)的行為特征 ; 有時(shí)特指前一種檢驗(yàn)。

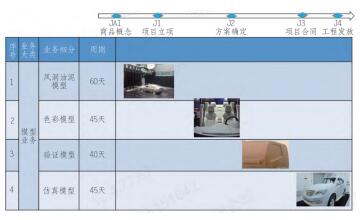

4)仿真模型 : 是指建立在汽車設(shè)計(jì)建模后,CAS 經(jīng)過油泥模型確認(rèn)后,制作相對應(yīng)硬質(zhì)模型進(jìn)行外觀確認(rèn)和評審,后期根據(jù)評審意見進(jìn)行相應(yīng)外觀的修改和優(yōu)化。典型汽車模型的制作階段和周期如圖 1 所示。

圖 1 典型汽車模型的制作階段和周期

2.汽車模型的主要制作特點(diǎn)

(1)汽車模型材料要求制作加工比例為 1:1,模型外表面材料為糊狀可加工樹脂,局部部件可用塊狀樹脂或 ABS,樹脂密度不得小于 0.6kg/ m3,該材料應(yīng)具有 :

1)尺寸穩(wěn)定,對溫度和濕度變化不敏感 ;

2)運(yùn)輸過程中表面不易損壞 ;

3)可獲得很好的表面精度并可保持不變形 ;

4)模型表面的可加工樹脂厚度須保持在30~40mm 左右 ;

(2)汽車模型質(zhì)量及精度要求

1)數(shù)控加工中加工刀具(直徑 Φ20mm 球刀)步距應(yīng)≤ 0.60mm,表面波峰與波谷差值應(yīng)≤ 0.02mm;

2)模型加工后,銑刀紋要保持連續(xù)光順、過渡平滑、色澤均勻,模型表面不允許有未加工面 ;

3)模型銑削加工后,表面上不得有氣孔砂眼、斑狀脫落等缺陷 ;

4)模型裝配后噴漆前,模型零部件加工尺寸應(yīng)滿足設(shè)計(jì)數(shù)據(jù),尺寸公差 ±0.3mm,模型零部件裝配規(guī)定的空間位置、間隙和面差,復(fù)位基準(zhǔn)精度≤ 0.05mm;

5)色彩模型和仿真模型車身表面按甲方提供的造型色彩效果涂裝 ; 表面涂裝要求 : 刀痕輕微打磨,不保留加工效果,漆膜應(yīng)均勻、光滑,無流掛、微粒、纖維及桔皮狀,不允許有可見的針孔沙眼。驗(yàn)證模型刀痕不允許打磨,保留加工效果,后期模型底灰噴涂處理。

二、汽車模型使用數(shù)控加工中心選型的主要參數(shù)

針對汽車模型加工技術(shù)特點(diǎn)和要求,對數(shù)控加工中心(見圖 2)的主要參數(shù)進(jìn)行梳理,主要數(shù)控加工中心重點(diǎn)參數(shù)為 : 數(shù)控加工中心床身結(jié)構(gòu) ; 高速電主軸參數(shù) ; 數(shù)控系統(tǒng) ; 測量系統(tǒng) ; 使用環(huán)境要求。

圖 2 典型橋式龍門結(jié)構(gòu)加工中心

1. 汽車模型數(shù)控加工中心的結(jié)構(gòu)件參數(shù)選擇

汽車模型的尺寸 : 長度方向約 5000mm; 寬度方向約 1800mm; 高度方向 1600mm。采用立式工作臺固定的高架橋龍門5軸5聯(lián)動數(shù)控機(jī)床,可配備各種規(guī)格五軸頭,其結(jié)構(gòu)靈活性使其特別適合加工模型類零件 : 整體大型模型加工(如汽車、船舶、軌道車輛、航天); 飛機(jī)結(jié)構(gòu)件 ; 復(fù)合材料高速加工。

(1)直線軸參數(shù)

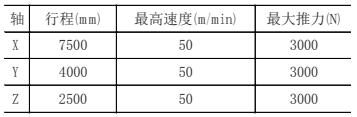

根據(jù)汽車尺寸參數(shù),結(jié)合數(shù)控加工的刀具行程,確定數(shù)控加工中心的軸行程(見表 1)。

表 1 加工中心的行程參數(shù)

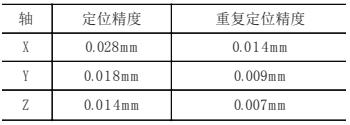

電主軸回轉(zhuǎn)中心到工作臺平面的最小距離為250mm 帶正壓防塵光柵尺的 X-Y-Z 軸定位精度如表 2 所示。

表 2 加工中心的定位精度和重復(fù)定位精度

(2)數(shù)控加工中心床身結(jié)構(gòu)零件的要求

機(jī)床床身結(jié)構(gòu)件的確定 : 為了獲得直線軸最佳的動態(tài)性能,所有移動部件的設(shè)計(jì)計(jì)算均考慮到重量、剛性和減振等因素。結(jié)構(gòu)件要預(yù)先進(jìn)行有限元分析設(shè)計(jì)(見圖 3),然后借助結(jié)構(gòu)設(shè)計(jì)的專有軟件,分析各軸的頻率響應(yīng)和加工模擬,進(jìn)一步優(yōu)化結(jié)構(gòu)設(shè)計(jì),從而實(shí)現(xiàn)各種的動態(tài)響應(yīng)、精度和剛性的最佳匹配。

圖 3 機(jī)床結(jié)構(gòu)設(shè)計(jì)有限元分析

(3)數(shù)控加工中心結(jié)構(gòu)零件的應(yīng)力處理

結(jié)構(gòu)件采用電焊鋼材料。如圖 4 所示,結(jié)構(gòu)件在焊接成型后,先進(jìn)行去除應(yīng)力熱處理。粗加工后、精加工前,進(jìn)行進(jìn)一步的消除應(yīng)力處理,以消除結(jié)構(gòu)件內(nèi)部的最終殘余應(yīng)力,確保機(jī)械部件維持穩(wěn)定的幾何精度。

圖 4 機(jī)床結(jié)構(gòu)應(yīng)力處理現(xiàn)場示意圖

(4)數(shù)控加工中心驅(qū)動軸的間隙補(bǔ)償和 A、C 軸結(jié)構(gòu)

驅(qū)動軸可以采用直驅(qū)伺服電機(jī)和齒輪傳動方式。直驅(qū)方式結(jié)構(gòu)簡單、無磨損、噪聲低、維護(hù)方便。齒輪傳動方式響應(yīng)速度相對滯后,后期調(diào)試和維保需要對間隙進(jìn)行相關(guān)補(bǔ)償工作。

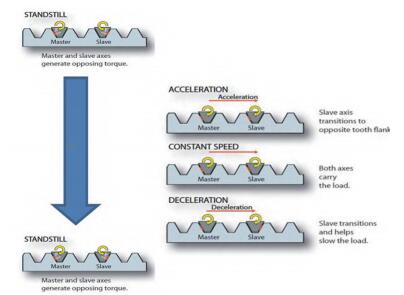

1)齒輪傳動的間隙補(bǔ)償方式機(jī)床各軸驅(qū)動(背隙補(bǔ)償)機(jī)床所有的伺服軸 (X) (Y) 和 (Z) 都是通過雙電機(jī)驅(qū)動斜齒輪 -齒條傳動系統(tǒng)實(shí)現(xiàn)的。電子反向間隙補(bǔ)償是借助數(shù)字驅(qū)動在兩個(gè)齒輪間產(chǎn)生一個(gè)機(jī)械預(yù)載(機(jī)械耦合)。系統(tǒng)驅(qū)動一個(gè)齒輪稍稍領(lǐng)先于另一個(gè),由此實(shí)現(xiàn)預(yù)載。其優(yōu)勢就是不需要任何調(diào)整,因?yàn)橐粋€(gè)齒輪始終領(lǐng)先于另一個(gè),這樣就自動彌補(bǔ)了齒輪和齒條間產(chǎn)生的磨損。齒輪傳動補(bǔ)償示意圖如圖 5 所示。

圖 5 齒輪傳動補(bǔ)償示意圖

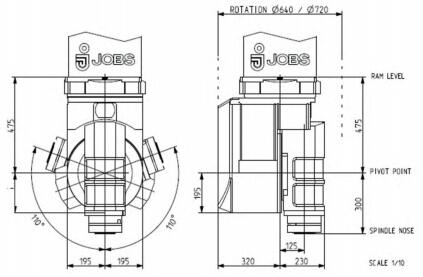

2)數(shù)控加工中心 A、C 軸結(jié)構(gòu)雙軸主軸頭 由兩個(gè)極坐標(biāo) A/C 構(gòu)成,兩軸均由力矩電機(jī)驅(qū)動,以獲得最好的動態(tài)性能。其非對稱結(jié)構(gòu)可確保性能、剛性和重量的最佳組合。主軸一側(cè)包含帶氣動夾緊系統(tǒng)的 A 軸電機(jī),液壓和氣動連接,和 A 軸檢測。C 軸和 A 軸都可在任何位置氣動夾緊定位。C 軸和A 軸電機(jī)由恰當(dāng)匹配的冷卻系統(tǒng)進(jìn)行循環(huán)冷卻,以確保在任何運(yùn)行工況,工作穩(wěn)定。

圖 6 偏置式主軸示意圖

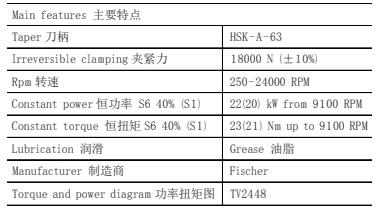

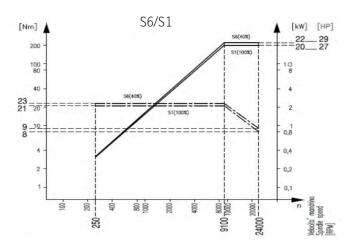

2.高速電主軸的選型

電主軸 ELECTROSPINDLE 24000 rpm(D.02.96JF): 該型號主軸是模型加工中特別配置的高速電主軸,由專門的冷卻回路保持恒溫。換刀時(shí),主軸錐孔壓縮空氣吹氣保護(hù)。高速電主軸的選型參考如表 3 所示,主軸功率扭矩圖如圖 7所示。

表 3 高速電主軸的選型參考

圖 7 主軸功率扭矩圖

3.數(shù)控系統(tǒng)的選型

五軸數(shù)控加工系統(tǒng)綜合性能較好的型號是 :FANUC31I; HEIDENHAIN iTNC 640; 西門子 840D。以海德漢系統(tǒng)為例,海德漢 iTNC640HSCI 數(shù)控系統(tǒng)和同型號驅(qū)動原件能夠最大限度發(fā)揮出機(jī)床機(jī)械和所配驅(qū)動的特性。模型五軸加工需要數(shù)控系統(tǒng)提供相應(yīng)的功能 :

①海德漢實(shí)時(shí)操作系統(tǒng),顯示 PDF 文件。圖紙,工藝指令直接在數(shù)控系統(tǒng)中打開 ;

② iTNC 6400 中直接訪問互聯(lián)網(wǎng),內(nèi)置瀏覽器 ;

③在 iTNC 640 中能直接打開多種文件格式且能用相應(yīng)編輯器編輯,部分格式文件 ;

④文本文件(.txt,.ini); 圖形文件(.gif,.bmp,.jpg,.png); 表(.xls,.csv); 網(wǎng) 頁文件(.html);

⑤標(biāo)準(zhǔn)化的操作系統(tǒng)對話框顯示格式 ;

⑥設(shè)置防火墻,提供更高數(shù)據(jù)安全性。

4.汽車模型數(shù)控加工中心測量系統(tǒng)的選型

加工中心的測量系統(tǒng)分為工件測量系統(tǒng)和刀具測量系統(tǒng),為數(shù)控加工的模型質(zhì)量和數(shù)控切削參數(shù)提供數(shù)據(jù)支撐。

(1)工件測量系統(tǒng)的選型

接觸式測頭能夠在加工過程中和加工結(jié)束后自動檢測工件,從而可以更精確地控制工件精度,顯著提升加工精度及生產(chǎn)效率。可實(shí)現(xiàn)以下功能 : 工件 / 夾具預(yù)定位 ; 測量監(jiān)測加工去除量 ; 加工過程中檢驗(yàn) ; 加工結(jié)束后尺寸核驗(yàn)。接觸式測頭采用無線傳輸,可自動更換夾持刀柄,檢測系統(tǒng)管理軟件可從機(jī)床程序內(nèi)自動調(diào)加載程序。RENISHAW RMP60 接觸式測頭HSK-A-63 刀柄 包含海德漢檢測循環(huán) (D.10.24.H)。標(biāo)配探針直徑 φ6 mm,長度 50mm。

(2)刀具測量系統(tǒng)的選型

激光對刀系統(tǒng)可以精確可靠地完成以下任務(wù) : 刀具長度 ; 刀具半徑 ; 刀具破損檢測可以直接由數(shù)控系統(tǒng)加載并管理對測量值的自動補(bǔ)償。最小檢測長度 120mm,最大檢測直徑 300mm。測量系統(tǒng)附件包含 : 激光單元固定到機(jī)床上的支架 ; 信號處理系統(tǒng) ; 管理軟件 ; 用于修改和補(bǔ)償?shù)奶厥廛浖h(huán)。

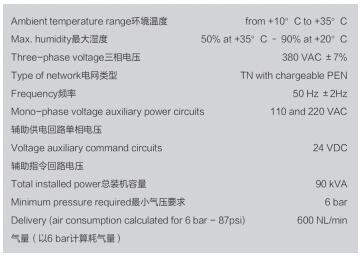

5.汽車模型數(shù)控加工中心使用的環(huán)境要求

三、結(jié)束語

隨著技術(shù)和裝備的引進(jìn)不斷的提升,國內(nèi)模型制作水平已經(jīng)縮小了與國際模型先進(jìn)地區(qū)的差距。作為模型制作的核心裝備,除了在數(shù)控加工裝備選型上參數(shù)不斷細(xì)化外,必須正確定位汽車模型的加工類型和范圍,這樣才能選定出適合企業(yè)需求的設(shè)備型號。同時(shí)從技術(shù)水平上和管理水平突破,使得汽車模型實(shí)現(xiàn)短周期、高質(zhì)量、低成本的目標(biāo)。東風(fēng)技術(shù)中心在 2017 年使用高速加工中心后,累計(jì)完成模型 52 臺,機(jī)床開動率保持 58%,完成 12 類車型的開發(fā),為東風(fēng)自主品牌研發(fā)提供了有力的保障。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別