基于葉輪等復雜部件的智能制造生產線設計

2024-4-7 來源: 滕州華數智能制造研究院研發部 作者:范業鵬

【摘要】: 為了解決復雜部件加工制造工藝的復雜性,以葉輪等復雜部件的智能制造生產線設計為基礎,通過智能制造生產線的工藝分析和設計方案,結合機器視覺、智能檢測、智能物流和工業互聯等技術進行產線仿真與驗證。 結果表明 : 該智能制造生產線設計不僅滿足生產要求、工作運行穩定,而且實現生產過程的自動化、信息化和智能化,滿足多品種小批量產品的定制化混流生產,達到為企業降本增效的目的。

【關鍵詞】: 智能制造生產線 ; 設施布局 ; 設計與仿真 ; 葉輪加工

本文作者以葉輪等復雜部件的智能制造生產線設計為基礎,以智能產線功能設計需求為導向,分析智能制造生產線的工藝設計及模塊設計,最后對其進行仿真與驗證。

1. 功能設計

智能制造生產線是智能工廠建設的重點和離散制造型中柔性生產的關鍵部分,以產品的生產流程為基礎,結合智能化生產系統、網絡化分布設施,采用數控裝備、工業機器人、智能傳感器、數字化倉儲設備、物流輸送設備和自動化專機作為智能化設備,融入自主數據判斷處理等智能化軟件分析,實現產品的智能排產和生產過程。以葉輪等復雜零件為研究示例,以實現葉輪的智能化生產過程為基礎進行需求分析和概要設計。

(1)需求分析。 以葉輪為典型復雜零件,以智能化產線設計方法為導引,結合葉輪加工生產工藝,完成生產、分析和總結過程。

(2) 總體功能。 以復雜零件葉輪加工生產為核心,通過智能裝備的并行和串行設計組成生產線,并能結合信息化網絡化實現智能生產和分析決策等過程,提高產量和產品質量,達到工藝合理化,智能設備與工業軟件的融合,各個物理鏈路和工業互聯的鏈接。

(3)電氣網需求。380V/220V、50Hz 三相五線制,氣源壓力 0.5~0.8MPa,提供 Internet 接入。

(4)設備需求。 以加工工件工藝路線為核心,完成復雜零件葉輪軸、軸套的加工檢測及裝配,涵蓋機械加工(車床、加工中心等)、檢測、裝配、倉儲等模塊。

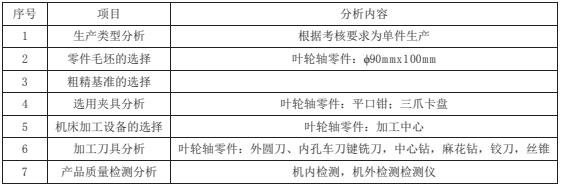

表 1 葉輪軸零件加工工藝分析

2.智能制造生產線的工藝設計分析

文中主要以葉輪軸和軸套為生產工件進行分析。葉輪軸結構如圖 1 所示。 葉輪軸零件加工工藝分析如表 1 所示。

圖 1 葉輪軸結構

從圖1可以看出: 葉輪軸零件直徑為Φ48、Φ51.5、Φ18、Φ15m m,加工精度要求較高,加工難度也較大,對應的軸套零件Φ80、Φ66、Φ8、Φ4.1、Φ40 mm等尺寸精度要求也較高。 為保證上述加工精度,首先對軸套各個軸段進行車削加工,隨后銑削平面和鉆孔。 葉輪軸、軸套配合后,要求臺階銷能插入Φ8mm 的孔中,為了達到這個要求,必須將葉輪軸、軸套進行組合加工。

因此,在工藝路線設置中綜合考慮零件結構、加工難度和數控設備情況,選擇數控車床和加工中心完成加工內容,選用專用檢測設備完成關鍵尺寸檢測。

3.智能制造生產線的模塊設計分析

3.1 智能制產造線生整體分析

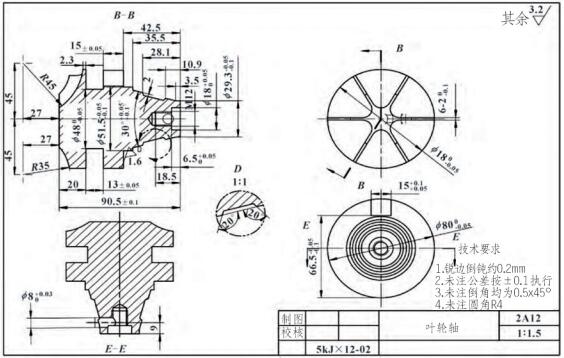

此智能產線主要由智能制造加工單元,智能中央控制單元模塊、智能裝配模塊、智能倉儲物流單元、智能檢測模塊和機器人視覺單元組成。在整體架構上采用智能設備層、智能傳感層、智能執行層和智能決策層。 通過智能設備層與傳感層構建智能化生產協同柔性自動化生產線,由智能執行層與智能決策層構建生產智能制造的管控平臺,以物聯網技術為基礎,應用大數據處理,可以實現生產過程全覆蓋監控,系統遇到生產的殘次品會自動報警,保證出貨良品率。 智能制造加工單元機械手裝配快換夾具,保證加工效率和實現柔性連接,其裝備流程如圖 2 所示。

圖 2 裝配流程

3.2 智能制造生產線整體設計

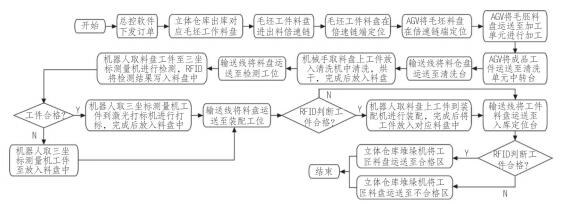

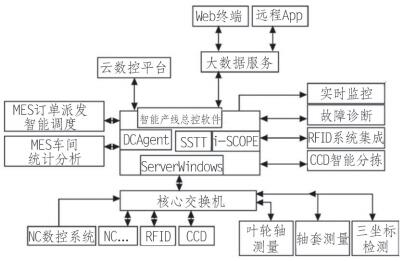

根據工藝分析及功能分析,以工藝流程為模塊設計的基礎,結合智能制造生產線設計規劃,設計架構如圖 3 所示。

圖 3 網絡拓撲結構

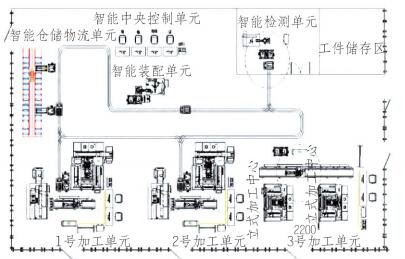

綜合上述分析,此智能制造生產線布局如圖4所示。 框架分析為整體架構的形成奠定基礎,下面將詳細分析每個模塊設計的原理和定位。

(1) 倉儲物流模塊

圖 4 整體布局

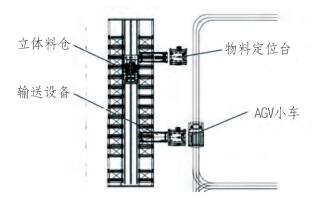

倉儲物流模塊根據功能和總體設計配置立體料倉、AGV 小車(含調度系統)、輸送設備、物料定位臺、RFID 系統、視覺檢測系統等。 能夠實現物料的自動出入庫、自動運輸、自動檢測智能追蹤等功能,如圖 5 所示。

圖 5 智能倉儲物流單元

(2)加工模塊

加工單元的配置以工件的工藝設計為基礎,此生產線加工零件葉輪軸和軸套類零件均以車床加工中心的組合方式完成加工,因葉輪軸在加工中心上完成時間較長,設置單獨的加工單元完成加工中心的工序,同時在加工中心設置機內檢測,便于在加工完成后即檢測關鍵尺寸,完成第一次合格品篩選,提高生產線加工效率。 各單元工序流程如下 : 1 號加工單元和 2 號加工單元 : 單元總控系統根據輸送物料下單→工業機器人從物料定位臺取料→機器人放料到數控車床→機器人放料到加工中心→ 機內檢測→放置回物料定位臺→合格進入下一工序(不合格直接返回料倉,入不合格品庫)。3 號加工單元 : 單元總控系統根據輸送物料(葉輪軸)下單→工業機器人從物料定位臺取料→機器人放料到加工中心→機器人從物料定位臺取第二件葉輪軸放料到加工中心→ 加工完成后均進行機內檢測→放置回物料定位臺→合格進入下一工序(不合格直接返回料倉,入不合格品庫)。

(3)智能檢測模塊

為了提高加工產品的加工精度,提高后段效率,配置三坐標檢測儀及其輸送設備組成智能檢測單元。因三坐標檢測環境的特殊性,在此模塊中設置恒溫室。 工序過程如下 : AGV 小車進入模塊→物料定位臺接收物料儀檢測→機器人取料→機器人上料至三坐標檢測→機器人取檢測完成物料放入物料定位臺→物料輸送至 AGV 小車→合格進入下一工序(不合格直接返回料倉,入不合格品庫)。

3.3 智能裝配單元

葉輪軸和軸套在此單元完成裝配。根據兩類零件的結構特性選用六關節機器人完成工件的運轉,設計工作臺完成工件的裝配,在工作臺上選用 SCARA 機器人,配置定位機構完成工件的桌面式裝配。

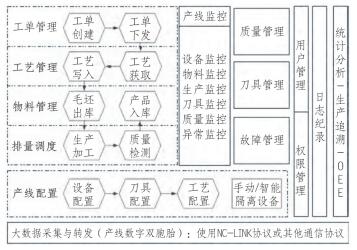

(1) 智能制造生產線中央控制模塊。 此模塊主要依據中央控制系統實現對智能產線運行的控制、排產、監測、數據采集分析、定期維護等功能。中央控制系統用于生產制造產線執行層的生產信息化管理,包括制造數據管理、生產調度管理、設備管理、看板管理、生產過程控制、設備數據采集及集成等管理模塊。整個產線的智能化生產流程控制和管理整體架構如圖 6 所示。

圖 6 智能制造生產線中央控制系統組成模塊

(2) 中央控制系統主要實現立體料倉、RFID系統、AGV 小車、上下料機器人、數控機床、檢測設備、裝配設備等的數據采集功能,訂單管理功能,生產排產功能,生產調度功能,生產統計分析功能。 系統打通生產、物料、設備、質量、工藝、資源和人員之間的數據及實體交互,構建完整的工廠運作流程,如圖 7 所示。

圖 7 中央控制系統框架

4.智能制造生產線仿真與驗證

4.1 產線仿真

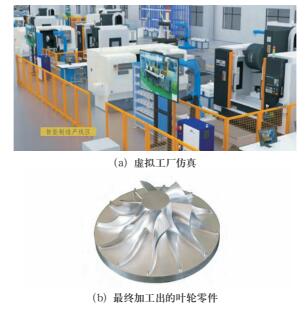

根據產線整體設計規劃圖,通過建模軟件進行三維建模,整體模型采用輕量化技術,保證大規模場景的流暢顯示,從而建立一個與實際環境1:1 的虛擬環境。 根據設計圖紙進行三維建模能夠顯示整條線體的全貌,主要包含 :(1)設備建模 : 數字化立體倉庫、堆垛機、輸送線、AGV、定位臺、上下料機器人、加工零件、數控車床、加工中心、機器人軌道、檢測機構、裝配機構等設備模型 ; (2) 場景建模 : 虛擬的環境,包含房 屋、加工工件、其他輔助設備等。

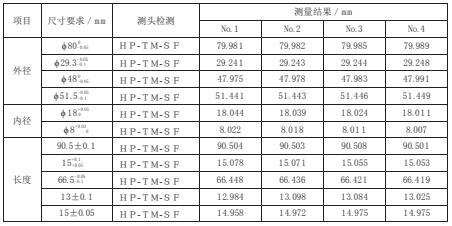

此虛擬工廠模型采用 3ds Max 建模軟件建模并采用烘焙貼出等進行效果處理,通過插件將模型文件導入 PE 引擎中,再通過 PE 引擎對模型整體的效果進行調整,包含材質、紋理、燈光等的處理,最終整合得虛擬三維工廠。 葉輪加工單元仿真如圖 8 所示,其加工數據如表 2 所示,其中,葉輪軸允許的讀數誤差為 ±0.007mm。

圖 8 葉輪加工單元仿真

由表 2 可知 : 工作流程及加工工藝滿足要求,產品合格。

表 2 葉輪加工數據

4.2 基于事實數據驅動的虛擬驗證

基于三維虛擬產線,通過與實時數據庫、設備監控系統集成,建立數據驅動的動態仿真機制如圖 9 所示,實現生產數據驅動的三維虛擬可視化監控,并實現虛擬產線與物理產線的融合,即通過在三維虛擬產線漫游,查看生產計劃執行狀態、設備狀態、質量狀態、生產歷史、生產績效

等實況。

圖 9 智能制造生產線實地照片

5. 結論

文中智能制造生產線的設計以技術技能為導向,以典型工程問題為基礎,引入設備+軟件的控制應用,結合當前智能制造技術的發展和應用,將智能制造全產業鏈的關鍵技術要素包含智能加工、智能機器人、智能物流和倉儲、測量、裝配、自動化工藝、自動搬運和碼垛等進行模塊化組合,融入工業軟件控制系統,完整體現智能制造關鍵技術的應用。 同時結合虛實一體運行結果的對比實驗,可知此智能制造生產線的設計滿足要求、運行穩定、可達設計目標。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息