您現(xiàn)在的位置:數(shù)控系統(tǒng)網(wǎng)>

加工與維修> 國(guó)產(chǎn)系統(tǒng)在航空關(guān)鍵結(jié)構(gòu)件加工中的批量應(yīng)用與性能提升

國(guó)產(chǎn)系統(tǒng)在航空關(guān)鍵結(jié)構(gòu)件加工中的批量應(yīng)用與性能提升

2020-6-12 來(lái)源: 航空工業(yè)沈陽(yáng)飛機(jī)工業(yè)( 集團(tuán)) 有限公 作者:房志亮 劉本剛

摘要: 基于國(guó)產(chǎn)高檔數(shù)控系統(tǒng)功能的深度開(kāi)發(fā)與工藝研究,形成了面向航空領(lǐng)域的系列化數(shù)控產(chǎn)品和成套工藝解決方案,實(shí)現(xiàn)了國(guó)產(chǎn)系統(tǒng)在航空領(lǐng)域的規(guī)模化應(yīng)用。在此基礎(chǔ)上,通過(guò)開(kāi)展國(guó)產(chǎn)系統(tǒng)與國(guó)際主流系統(tǒng)的綜合對(duì)比試驗(yàn),完善了國(guó)產(chǎn)系統(tǒng)功能與性能,顯著提升了國(guó)產(chǎn)系統(tǒng)在航空領(lǐng)域的應(yīng)用水平。

關(guān)鍵詞: 國(guó)產(chǎn)系統(tǒng); 航空; 飛機(jī)結(jié)構(gòu)件; 批量應(yīng)用; 對(duì)比試驗(yàn)

作為數(shù)控機(jī)床的“大腦”,數(shù)控系統(tǒng)直接關(guān)系到航 空企業(yè)生產(chǎn)機(jī)密和安全性,多年來(lái)對(duì)國(guó)外數(shù)控系統(tǒng)的嚴(yán)重依賴(lài),使國(guó)內(nèi)航空企業(yè)總處于被動(dòng)地位,時(shí)刻擔(dān)心國(guó)防安全[1]。為此,開(kāi)展國(guó)產(chǎn)高檔數(shù)控系統(tǒng)功能的深度開(kāi)發(fā),瞄準(zhǔn)國(guó)際主流系統(tǒng)水平,開(kāi)展與國(guó)際主流數(shù)控系統(tǒng)的對(duì)比試驗(yàn)及工藝優(yōu)化技術(shù)研究,完善和提升高檔數(shù)控系統(tǒng)的性能與功能,研制滿(mǎn)足航空關(guān)鍵零件加工需求的系列化數(shù)控系統(tǒng),形成面向航空領(lǐng)域典型復(fù)雜結(jié)構(gòu)件加工的成套解決方案,并在飛機(jī)典型復(fù)雜結(jié)構(gòu)件加工中進(jìn)行示范應(yīng)用,對(duì)保障航空制造業(yè)快速跨代發(fā)展具有重要意義。

1、 數(shù)控系統(tǒng)功能深度開(kāi)發(fā)與示范應(yīng)用

以航空領(lǐng)域關(guān)鍵結(jié)構(gòu)件加工為切入點(diǎn),研制滿(mǎn)足航空關(guān)鍵加工需求的高檔數(shù)控系統(tǒng),并形成系列化數(shù)控產(chǎn)品,擴(kuò)展數(shù)控系統(tǒng)在飛機(jī)典型零件加工中的示范應(yīng)用范圍。針對(duì)航空結(jié)構(gòu)件加工工藝特點(diǎn),開(kāi)展工藝參數(shù)及程序優(yōu)化技術(shù)研究,形成面向航空典型結(jié)構(gòu)件加工的成套工藝方案,增強(qiáng)國(guó)產(chǎn)高檔數(shù)控系統(tǒng)對(duì)航空結(jié)構(gòu)件加工中的適用性。

1. 1 面向航空領(lǐng)域的國(guó)產(chǎn)系統(tǒng)關(guān)鍵技術(shù)研發(fā)與系列化產(chǎn)品研制

高檔數(shù)控機(jī)床的性能主要體現(xiàn)在高速、精密、復(fù)合、多坐標(biāo)聯(lián)動(dòng)和網(wǎng)絡(luò)化通信功能[2],與之配套的數(shù)控系統(tǒng)要求具有優(yōu)異的高速高精控制性能外,對(duì)自動(dòng)補(bǔ)償技術(shù)和自整定以及自診斷技術(shù)等配套應(yīng)用技術(shù)也提出了更高的要求。同時(shí),針對(duì)航空結(jié)構(gòu)件鈦合金材料難加工、鋁合金材料去除率大、易變形、小批量多品種等加工特點(diǎn),基于國(guó)產(chǎn)高檔數(shù)控系統(tǒng)開(kāi)展工藝參數(shù)及程序優(yōu)化技術(shù)研究,有利于提高國(guó)產(chǎn)系統(tǒng)對(duì)航空復(fù)雜結(jié)構(gòu)件加工的適應(yīng)性。

1. 2 高速高精度控制技術(shù)開(kāi)發(fā)

高速高精度控制技術(shù)主要解決高速、高精和高表面質(zhì)量輪廓加工過(guò)程的運(yùn)動(dòng)控制以及薄壁件加工過(guò)程中的非線(xiàn)性誤差和復(fù)雜曲面加工運(yùn)動(dòng)光滑控制問(wèn)題。

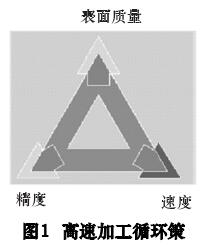

( 1) 高速高精集成功能。航空鋁合金結(jié)構(gòu)件高速加工追求的是高速、高精和高表面質(zhì)量輪廓,但不同的加工類(lèi)型所追求的側(cè)重點(diǎn)不同,如果將與不同需求相匹配的加工工藝組合起來(lái),抽象出不同加工策略,則可組成一個(gè)高速加工循環(huán),如圖 1 所示。該循環(huán)提供了滿(mǎn)足三種不同加工需求相對(duì)應(yīng)的加工策略,工件加工時(shí)僅需根據(jù)需求調(diào)用預(yù)定義的一個(gè)程序指令即可自動(dòng)實(shí)現(xiàn)相關(guān)參數(shù)設(shè)置以與加工工藝匹配,充分發(fā)揮機(jī)床高速、高精性能,提高加工效率。

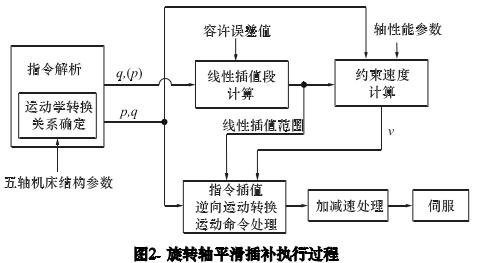

( 2) 平滑矢量控制功能。五軸加工功能和性能是高檔數(shù)控系統(tǒng)的一個(gè)重要指標(biāo),目前該功能還被歐美國(guó)家列入控制銷(xiāo)售。通過(guò)分析旋轉(zhuǎn)軸線(xiàn)性插補(bǔ)和矢量插補(bǔ)過(guò)程中刀具姿態(tài)的變化情況,抽象出刀具姿態(tài)誤差模型[3]。根據(jù)加工允許的刀具姿態(tài)誤差,在矢量插值段中插入線(xiàn)性插值段,防止靠近奇異點(diǎn)處產(chǎn)生的旋轉(zhuǎn)軸急速轉(zhuǎn)動(dòng)。結(jié)合指令行程和旋轉(zhuǎn)軸性能進(jìn)行旋轉(zhuǎn)軸插補(bǔ)速度鉗制,使用三次樣條曲線(xiàn)對(duì)矢量插值段和線(xiàn)性插值段進(jìn)行平滑連接,保證整個(gè)插補(bǔ)過(guò)程中速度的連續(xù)平滑。具體控制流程如圖 2 所示。

( 3) 光滑 TCP 控制功能。針對(duì)航空結(jié)構(gòu)復(fù)雜曲面CAM 編程時(shí)離散逼近而產(chǎn)生的微小多面體 CNC 程序插補(bǔ)中沒(méi)有考慮運(yùn)動(dòng)平滑性而產(chǎn)生的刀具振動(dòng),致使工件表面刀痕明顯,表面質(zhì)量差,通過(guò)分析旋轉(zhuǎn)軸運(yùn)動(dòng)引起的非線(xiàn)性誤差,確定旋轉(zhuǎn)軸轉(zhuǎn)動(dòng)幅度與非線(xiàn)性誤差間關(guān)系和開(kāi)發(fā)選擇軸位置優(yōu)化算法和軌跡重新規(guī)劃,對(duì)軌跡生成階段所得 NC 文件中旋轉(zhuǎn)軸位置進(jìn)行優(yōu)化,以避免超出機(jī)床加工非線(xiàn)性誤差的限制,減小刀具姿態(tài)誤差,克服旋轉(zhuǎn)軸頻繁加減速運(yùn)動(dòng),達(dá)到高速高效加工的目的。

1. 3 配套應(yīng)用技術(shù)研究與開(kāi)發(fā)

空間誤差補(bǔ)償技術(shù)、伺服參數(shù)自?xún)?yōu)化技術(shù)、故障自診斷技術(shù)和網(wǎng)絡(luò)功能已成為高檔數(shù)控系統(tǒng)的不可或缺的關(guān)鍵技術(shù)。基于這些關(guān)鍵技術(shù),高檔數(shù)控系統(tǒng)展現(xiàn)了強(qiáng)大的自適應(yīng)能力和高效加工優(yōu)勢(shì)。

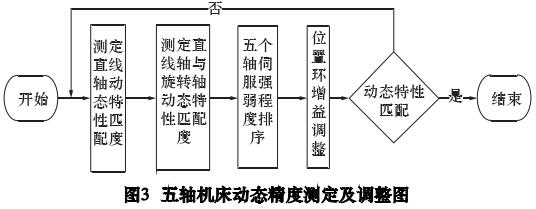

( 1) 五軸機(jī)床校驗(yàn)和優(yōu)化補(bǔ)償功能。五軸 RTCP加工時(shí),加工程序都是基于沒(méi)有誤差的機(jī)床結(jié)構(gòu)模型和工件的基準(zhǔn)位置進(jìn)行編制的,位置參數(shù)直接決定了控制器內(nèi)運(yùn)動(dòng)學(xué)轉(zhuǎn)換關(guān)系。實(shí)際生產(chǎn)中卻存在結(jié)構(gòu)機(jī)械誤差和工件安裝位置誤差,導(dǎo)致加工精度差,效率低下[4]。對(duì)此研發(fā)了一種智能的誤差補(bǔ)償方法,通過(guò)對(duì)測(cè)量出的空間內(nèi)刀具運(yùn)動(dòng)軌跡進(jìn)行回歸分析,計(jì)算出運(yùn)動(dòng)學(xué)相關(guān)各參數(shù)實(shí)際位置與基準(zhǔn)位置的偏離矢量,并自動(dòng)輸入到結(jié)構(gòu)補(bǔ)償參數(shù)表中,由數(shù)控系統(tǒng)自動(dòng)完成補(bǔ)償,如圖 3 所示。

( 2) 參數(shù)在線(xiàn)調(diào)試與優(yōu)化功能。伺服系統(tǒng)控制算法越來(lái)越復(fù)雜,參數(shù)越來(lái)越多,且很多相互間存在強(qiáng)非線(xiàn)性耦合關(guān)系。該參數(shù)通過(guò)人工整定很難找出更優(yōu)的控制方案。對(duì)此基于重要參數(shù)識(shí)別和最優(yōu)調(diào)整算法相結(jié)合開(kāi)發(fā)了在線(xiàn)調(diào)試與性能優(yōu)化功能。

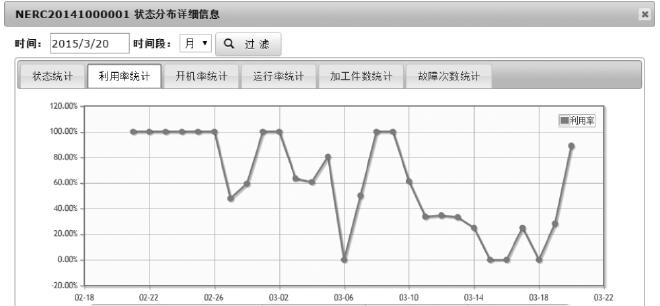

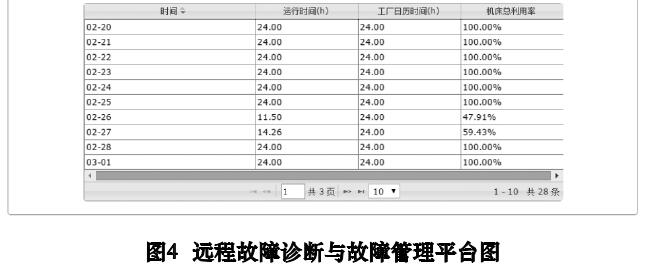

( 3) 機(jī)床故障診斷功能。故障診斷技術(shù)一直是數(shù)控系統(tǒng)發(fā)展的的關(guān)鍵技術(shù)之一,備受重視。隨著開(kāi)放性數(shù)控系統(tǒng)發(fā)展,故障診斷技術(shù)在數(shù)控領(lǐng)域已得到快速發(fā)展,在實(shí)際生產(chǎn)中發(fā)揮了重要作用,尤其是基于車(chē)間數(shù)字化網(wǎng)絡(luò)和專(zhuān)家系統(tǒng)的狀態(tài)監(jiān)控和健康診斷技術(shù)得到了突飛猛進(jìn)的發(fā)展。如圖 4 所示是開(kāi)發(fā)的基于專(zhuān)家系統(tǒng)的數(shù)控系統(tǒng)故障診斷系統(tǒng)功能結(jié)構(gòu)圖。

1. 4 工藝參數(shù)及程序優(yōu)化技術(shù)研究

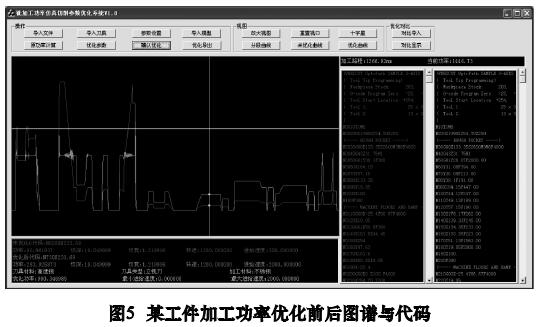

分析機(jī)床主軸輸出功率與切削參數(shù)的相關(guān)性,開(kāi)發(fā)功能模塊優(yōu)化加工程序,滿(mǎn)足機(jī)床功率平滑輸出的要求,保證工件加工質(zhì)量一致性。如圖 5 所示是基于Vericut 開(kāi)發(fā)的工藝參數(shù)與程序優(yōu)化效果圖。

1. 5 國(guó)產(chǎn)高檔系統(tǒng)在航空結(jié)構(gòu)件加工中的示范應(yīng)用

根據(jù)航空典型結(jié)構(gòu)件加工工藝特點(diǎn)和需求,突破上述關(guān)鍵技術(shù)后,國(guó)產(chǎn)系統(tǒng)形成了系列化數(shù)控產(chǎn)品,包括華中 8 型和藍(lán)天數(shù)控 GJ400 系列,基本涵蓋了高速切削、強(qiáng)力銑削和多坐標(biāo)聯(lián)動(dòng)、多主軸加工中心等高檔機(jī)床配套需求。國(guó)產(chǎn)系統(tǒng)已對(duì) 30 臺(tái)進(jìn)口機(jī)床的原裝數(shù)控系統(tǒng)完成了國(guó)產(chǎn)化替代,實(shí)現(xiàn)了在航空典型結(jié)構(gòu)件( 壁板、梁、框、肋、緣條、角材和接頭等) 加工中的示范應(yīng)用,所加工的零件經(jīng)質(zhì)檢合格后全部裝機(jī),涵蓋了所有在研重點(diǎn)型號(hào)飛機(jī)。

2 、國(guó)產(chǎn)系統(tǒng)與進(jìn)口系統(tǒng)對(duì)比測(cè)試與性能提升

2. 1 搭建對(duì)比試驗(yàn)平臺(tái)

選擇“十一五”數(shù)控專(zhuān)項(xiàng)支持的數(shù)控機(jī)床,其中五臺(tái)配套進(jìn)口先進(jìn)數(shù)控系統(tǒng),另五臺(tái)配套上述研發(fā)的面向航空領(lǐng)域的系列化國(guó)產(chǎn)數(shù)控系統(tǒng),共 10 臺(tái)套數(shù)控系統(tǒng)組成 5 組對(duì)比試驗(yàn)平臺(tái)。具體配置如表 1 所示。

表 1 對(duì)比試驗(yàn)平臺(tái)配置

2. 2 功能、性能與可靠性對(duì)比試驗(yàn)

該試驗(yàn)從 4 個(gè)方面開(kāi)展國(guó)產(chǎn)系統(tǒng)與進(jìn)口主流系統(tǒng)的對(duì)比分析與測(cè)試: 系統(tǒng)技術(shù)對(duì)比分析; 功能與性能測(cè)試; 聯(lián)機(jī)帶載性能測(cè)試; 聯(lián)機(jī)帶載穩(wěn)定性測(cè)試。

( 1) 技術(shù)對(duì)比分析以 SINUMERIC 840D 和國(guó)產(chǎn)系統(tǒng)對(duì)比分析為例,在功能方面各有所長(zhǎng):

①在軸的控制能力方面,如最大軸數(shù)、通道數(shù)、最小插補(bǔ)周期方面,國(guó)產(chǎn)系統(tǒng)略?xún)?yōu)于 840D。

②支持編碼器協(xié)議方面,國(guó)產(chǎn)系統(tǒng)支持 BISS 協(xié)議、SICK 的 HYBFACE 等其他協(xié)議,為伺服電動(dòng)機(jī)選型提供了更多的選擇余地。

③在主軸控制方面功能差不多,840D 在軸和主軸間切換、多主軸間切換更靈活。

④在插補(bǔ)功能方面,西門(mén)子 840D 除了樣條插補(bǔ)、空間圓弧插補(bǔ)以外,還具有多項(xiàng)式插補(bǔ)功能,而 HNC-848 開(kāi)發(fā)了虛擬軸插補(bǔ)、平衡切削等功能。

⑤五軸坐標(biāo)變換功能是高檔數(shù)控系統(tǒng)中一個(gè)重要的功能,840D 具有兩級(jí)變換串聯(lián)起來(lái)的復(fù)合變換功能,目前國(guó)產(chǎn)系統(tǒng)還不具備該功能。

⑥刀具管理和刀庫(kù)管理功能是 840D 的一個(gè)特色功能,可以對(duì)姊妹刀、刀具壽命、刀具類(lèi)型進(jìn)行管理,也可以對(duì)定點(diǎn)還刀、隨機(jī)還刀策略自由選擇,國(guó)產(chǎn)系統(tǒng)也具有類(lèi)似的豐富的刀具管理功能。

⑦均提供了豐富的 HMI 二次開(kāi)發(fā)接口。

⑧西門(mén)子 PLC 在 IO 擴(kuò)展接口方面更靈活,支持Profibus-DP 接口、AS-i 接口等。

⑨補(bǔ)償功能對(duì)機(jī)床的精度保持性有著至關(guān)重要的意義,840D 和國(guó)產(chǎn)系統(tǒng)都支持雙向螺距補(bǔ)償、垂度補(bǔ)償、溫度補(bǔ)償、空間補(bǔ)償、過(guò)象限補(bǔ)償?shù)雀呒?jí)功能,840D 還具有針對(duì)垂直軸的電子重力補(bǔ)償,而華中 8 型具有快移/進(jìn)給分別間隙補(bǔ)償功能,還支持 U 盤(pán)直接導(dǎo)入激光干涉儀的補(bǔ)償數(shù)據(jù)。

⑩安全集成是 840D 參照歐洲安全標(biāo)準(zhǔn)開(kāi)發(fā)的功能。目前國(guó)內(nèi)還沒(méi)有類(lèi)似的安全控制標(biāo)準(zhǔn),國(guó)產(chǎn)系統(tǒng)沒(méi)有類(lèi)似功能。

瑏瑡診斷和調(diào)試功能方面,840D 和國(guó)產(chǎn)系統(tǒng)都提供了多種手段,如 840D 有“IBN Tool”,可以對(duì)單軸電流環(huán)、速度環(huán)和位置環(huán)進(jìn)行優(yōu)化,還可以采用圓度測(cè)試的方法對(duì)聯(lián)動(dòng)軸的動(dòng)態(tài)特性進(jìn)行調(diào)整,國(guó)產(chǎn)系統(tǒng)有類(lèi)似的“SSTT”軟件。

( 2) 功能與性能測(cè)試

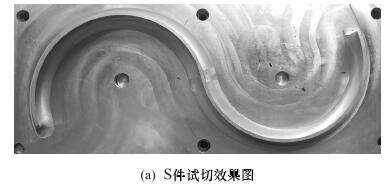

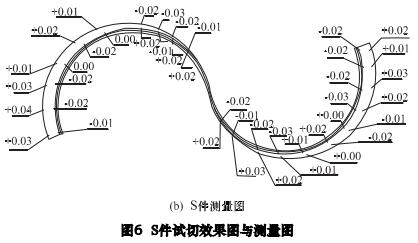

五軸加工功能測(cè)試主要針對(duì) RTCP 基本功能測(cè)試、使用標(biāo)準(zhǔn)球驗(yàn)證 RTCP 聯(lián)動(dòng)精度; 簡(jiǎn)單五軸樣件加工( 錐臺(tái) NAS 件) 和多坐標(biāo)聯(lián)動(dòng) S 試件加工。如圖 6所示是對(duì)比試驗(yàn)中配套國(guó)產(chǎn)系統(tǒng)的五坐標(biāo)聯(lián)動(dòng)加工中心所加工的 S 件樣件與測(cè)量圖,測(cè)量 88 點(diǎn),尺寸精度可全部控制在±0. 04 mm 以?xún)?nèi),滿(mǎn)足了航空結(jié)構(gòu)件加工精度需求。

( 3) 聯(lián)機(jī)帶載性能測(cè)試和穩(wěn)定性測(cè)試

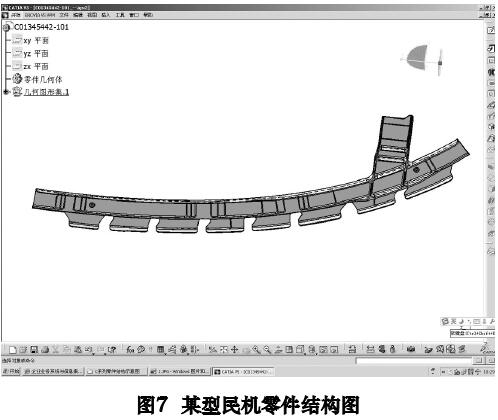

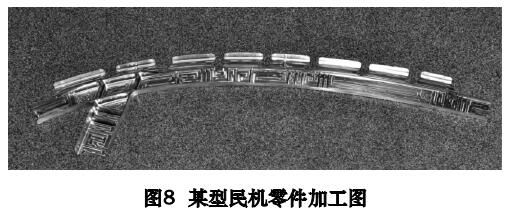

聯(lián)機(jī)帶載測(cè)試主要包括加工工件精度、功能測(cè)試、加工工件粗糙度檢測(cè)及加工耗時(shí)和穩(wěn)定性測(cè)試。如圖 7、圖 8 是對(duì)比試驗(yàn)中,某臺(tái)配套國(guó)產(chǎn)系統(tǒng)的高速橋式加工中心加工的某型民機(jī)典型框類(lèi)結(jié)構(gòu)件。

以該零件加工對(duì)比分析為例,在該零件上選取了65 個(gè)采樣點(diǎn),由測(cè)量機(jī)檢測(cè)上述采樣點(diǎn)處的加工精度。對(duì)比該零件在兩臺(tái)機(jī)床上的加工精度檢測(cè)報(bào)告發(fā)現(xiàn),該零件加工精度已經(jīng)滿(mǎn)足了加工精度要求,但配套進(jìn)口系統(tǒng)機(jī)床的零件加工精度更好。經(jīng)質(zhì)檢中心檢測(cè),工件表面平整光滑均可達(dá)到所需粗糙度要求。該型工件加工總耗時(shí)平均為 8 h,其中總耗時(shí)包括刀具的加工時(shí)間與人力干預(yù)時(shí)間,刀具加工時(shí)間為 6 h,人力干預(yù)時(shí)間為 2 h。總耗時(shí)與配套進(jìn)口系統(tǒng)相比平均多耗時(shí) 0. 5 h。

2. 3 國(guó)產(chǎn)系統(tǒng)功能改進(jìn)與性能提升

在開(kāi)展對(duì)比試驗(yàn)測(cè)試過(guò)程中發(fā)現(xiàn)了諸多功能與性能問(wèn)題,均提出了解決方案,并做了針對(duì)性改進(jìn),顯著提升了國(guó)產(chǎn)高檔數(shù)控系統(tǒng)在航空典型復(fù)雜結(jié)構(gòu)件中的

應(yīng)用水平。

( 1) 增加光柵尺和電動(dòng)機(jī)位置比較功能針對(duì)反饋脈沖丟失,位置環(huán)錯(cuò)誤,數(shù)控系統(tǒng)沒(méi)有相關(guān)的檢測(cè)報(bào)警,導(dǎo)致了過(guò)切,增加了該功能。

( 2) 增強(qiáng)控制器耐高溫能力投入示范應(yīng)用的個(gè)別系統(tǒng)經(jīng)常發(fā)生編碼器報(bào)警,跟蹤發(fā)現(xiàn)是電柜溫度高后易致伺服發(fā)生報(bào)警引起的。分析發(fā)現(xiàn)驅(qū)動(dòng)單元的編碼器控制芯片耐高溫能力差,更換其他品牌芯片后,再?zèng)]有出現(xiàn)類(lèi)似的問(wèn)題。

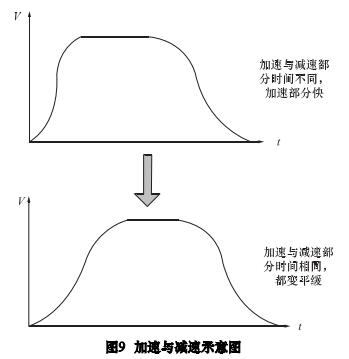

( 3) 復(fù)雜曲面加速度調(diào)整針對(duì) S 曲線(xiàn)加速度調(diào)整,解決了有勻速階段的 S曲線(xiàn)加減速加速與減速階段加加速度不受路徑加加速度約束的問(wèn)題,優(yōu)化了參數(shù)“路徑加加速度”不能限制所有加減速過(guò)程的問(wèn)題,如圖 9 所示。

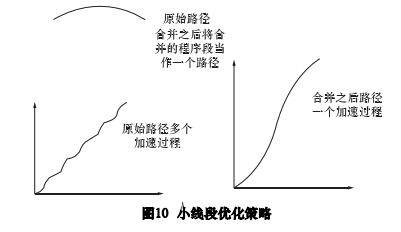

( 4) 小線(xiàn)段優(yōu)化小線(xiàn)段多段連接以小線(xiàn)段銜接速度為依據(jù)將多個(gè)小線(xiàn)段連接合并,把連接在一起的程序段作為一個(gè)程序段進(jìn)行處理,只進(jìn)行一次速度規(guī)劃,優(yōu)化策略如圖10 所示。

3 、國(guó)產(chǎn)系統(tǒng)調(diào)試與性能優(yōu)化典型案例分析

基于國(guó)產(chǎn)系統(tǒng)示范應(yīng)用實(shí)踐經(jīng)驗(yàn)和對(duì)比試驗(yàn)分析,顯著提升了國(guó)產(chǎn)系統(tǒng)綜合性能,最終實(shí)現(xiàn)了國(guó)產(chǎn)系統(tǒng)在航空典型復(fù)雜結(jié)構(gòu)件正式生產(chǎn)中應(yīng)用的重大突破。其中選錄了部分國(guó)產(chǎn)系統(tǒng)性能調(diào)試與優(yōu)化過(guò)程中較典型的案例。具體分析如下:

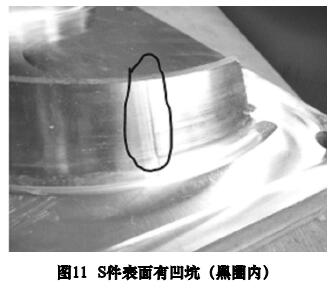

( 1) 加工 S 件過(guò)象限處出現(xiàn)凹坑( 圖 11)當(dāng)進(jìn)給軸沿某方向運(yùn)動(dòng),指令突然向反向移動(dòng),在換向時(shí)機(jī)器不能平穩(wěn)立即反向而可能出現(xiàn)短時(shí)的粘性停頓。過(guò)象限突跳補(bǔ)償參數(shù)主要用于彌補(bǔ)機(jī)床在換向時(shí)的短暫粘性停頓,該現(xiàn)象可導(dǎo)致被加工零件在圓弧象限點(diǎn)處產(chǎn)生臺(tái)階痕跡。對(duì)此,國(guó)產(chǎn)系統(tǒng)提供了兩種過(guò)象限誤差補(bǔ)償方法。

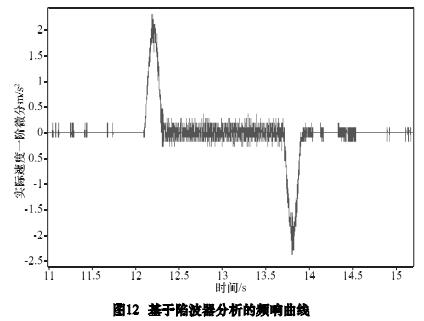

( 2) 五軸聯(lián)動(dòng)加工時(shí)零件表面光度差發(fā)現(xiàn)零件表面光度差,通過(guò)在線(xiàn)調(diào)試與優(yōu)化軟件SSTT 分析,數(shù)控系統(tǒng)發(fā)出的位置和速度指令均正常,但實(shí)際反饋速度波動(dòng)異常。分析原因認(rèn)為主要是由于

VMC35120U 機(jī)床均為硬軌結(jié)構(gòu),導(dǎo)軌接觸面積大,機(jī)床各軸慣量大,導(dǎo)致伺服驅(qū)動(dòng)速度環(huán)參數(shù)無(wú)法進(jìn)一步提升,動(dòng)態(tài)響應(yīng)性能較差造成的。具體解決方法是通過(guò)調(diào)整陷波器參數(shù)( 伺服參數(shù) PB32-PB38) ,消除頻響曲線(xiàn)中“尖峰”處對(duì)應(yīng)頻率引起的異響和振動(dòng),如圖 12所示,來(lái) 盡 可 能 地 提 高 速 度 比 例 增 益 ( 伺 服 參 數(shù)PA2) ,減小速度波動(dòng)。

( 3) 五軸 RTCP 程序加工過(guò)程中復(fù)位時(shí)振動(dòng)明顯,且有異響聲。經(jīng)分析發(fā)現(xiàn),面板復(fù)位按鍵觸發(fā)的復(fù)位動(dòng)作在收到當(dāng)前移動(dòng)軸的零速到達(dá)信號(hào)之前就發(fā)出取消移動(dòng)指令,造成各軸緊急停止。具體解決方法是修改運(yùn)動(dòng)控制邏輯,復(fù)位時(shí)等待軸運(yùn)動(dòng)停止后再執(zhí)行復(fù)位動(dòng)作,防止各軸緊急停止造成的振動(dòng)問(wèn)題。

4 、結(jié)語(yǔ)

以進(jìn)口先進(jìn)數(shù)控機(jī)床為應(yīng)用對(duì)象,通過(guò)國(guó)產(chǎn)系統(tǒng)對(duì)原裝數(shù)控系統(tǒng)的國(guó)產(chǎn)化替代,完成了國(guó)產(chǎn)系統(tǒng)在航空領(lǐng)域的批量化示范應(yīng)用,同時(shí)實(shí)現(xiàn)了國(guó)產(chǎn)五軸聯(lián)動(dòng)高檔數(shù)控系統(tǒng)在航空領(lǐng)域應(yīng)用的重大突破。歷時(shí) 5 年共有 35 臺(tái)套國(guó)產(chǎn)系統(tǒng)經(jīng)標(biāo)準(zhǔn)件試切合格后正式投入航空關(guān)鍵結(jié)構(gòu)件生產(chǎn)線(xiàn)中,實(shí)踐應(yīng)用證明數(shù)控系統(tǒng)國(guó)產(chǎn)化替代后能夠恢復(fù)機(jī)床原有加工精度和性能水平,實(shí)際生產(chǎn)中系統(tǒng)運(yùn)行穩(wěn)定,基本滿(mǎn)足了航空關(guān)鍵結(jié)構(gòu)件加工的需求。根據(jù)數(shù)字化車(chē)間網(wǎng)絡(luò)對(duì)投入使用的國(guó)產(chǎn)系統(tǒng)運(yùn)行故障記錄與統(tǒng)計(jì)數(shù)據(jù),參照 GJB -899A-2009《可靠性鑒定和驗(yàn)收試驗(yàn)》中的定時(shí)試驗(yàn)分析方法推算得到,該批投入航空結(jié)構(gòu)件生產(chǎn)線(xiàn)中的國(guó)產(chǎn)高檔系統(tǒng)實(shí)測(cè)平均無(wú)故障時(shí)間( MTBF) 已高于 20 000 h,達(dá)到了預(yù)期目的。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年10月 新能源汽車(chē)銷(xiāo)量情況

- 2025年10月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年10月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年10月 軸承出口情況

- 2025年10月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年10月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年9月 新能源汽車(chē)銷(xiāo)量情況

- 2025年9月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年9月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年9月 軸承出口情況

- 2025年9月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年8月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年7月 新能源汽車(chē)銷(xiāo)量情況

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別