凸輪活塞式汽車發動機是一種具有良好發展前景的新型內燃機,通過活塞-凸輪機構,可以把活塞的往復移動轉化為凸輪的等速轉動。其中,等速圓柱凸輪是凸輪活塞式汽車發動機的核心零件。長期以來,等速圓柱凸輪曲面輪廓的制造采用劃線的方法,在毛坯上通過樣板劃線,然后進行找正加工。這種方法加工精度低,加工周期長,難以滿足實用要求。隨著數控技術的發展,尤其是自動編程技術的應用,復雜曲面的加工逐步得到解決。對于汽車發動機等速圓柱凸輪,筆者采用PowerMILL軟件進行自動編程加工,取得了良好的效果。

PowerMILL軟件是英國DELCAM公司開發的一款獨立的3D加工軟件,它可以由輸入的模型快速產生無過切的刀具路徑,提供了從粗加工到精加工的全部選項,加工策略豐富,專業性強,自動化程度高,刀具軌跡計算速度快,對生成的加工軌跡可以進行仿真校驗,確保自動編制程度準確無誤。特別適合等速圓柱凸輪的曲面輪廓加工。

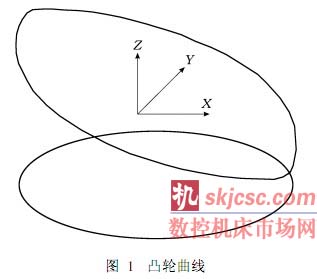

1 等速圓柱凸輪曲線數學模型的建立

圖1所示為等速圓柱凸輪曲線,圓柱凸輪的主要技術參數要求推程和回程均為等速運動,為了減少剛性沖擊和柔性沖擊,過渡曲線采用正弦運動曲線,以適應高速輕載場合。圓柱凸輪最大外圓半徑r為100mm,推桿升程為90mm。推程先為正弦運動曲線,過渡區間為0~36;然后進入等速運動階段,等速區間為36~1764;接著再進入正弦運動曲線,過渡區間為1764~180。回程曲線規律則對稱安排。

按照外徑將凸輪輪廓自與X軸正半軸交點位置逆時針展開,如圖2所示。如果為展開角,t為展開度,則:t=/180。

2 數控加工的工藝安排

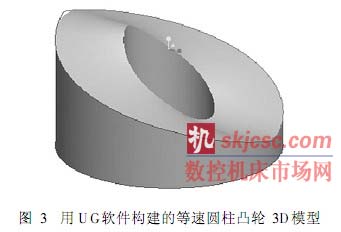

汽車發動機等速圓柱凸輪材料選用40Cr,毛坯尺寸為201mm,外圓直徑為200mm,內孔直徑為40mm,鍵槽均已完成加工,有關工藝安排為:1)3D模型的建立。用UG軟件構建汽車發動機等速圓柱凸輪的3D模型,如圖3所示。2)加工坐標系的確定。以毛坯下表面圓心為坐標系原點建立工件坐標系。3)數控加工工序的安排。加工工序一般可分為:局部粗加工預清角粗加工粗清角半精加工小刀粗清角精加工精清角。本例加工工序采用粗加工半精加工精加工。4)刀具的選擇。按照適用、經濟和安全的原則,對應不同加工工序,各選一把銑刀。粗加工選用直徑為25mm鍵槽銑刀,半精加工選用直徑為30mm球頭銑刀,精加工選用直徑為18mm的球頭精銑刀。5)工件的定位與夾緊。由于研制階段該件為單件小批生產,故以外圓柱表面和鍵槽側面作為定位基準面,采用三爪卡盤自定心夾緊。繞Z軸旋轉自由度,采用直接找正法測量鍵槽側面。

3 不同加工工序中加工策略選擇及參數設置

3.1粗加工工序

粗加工主要任務是切除加工表面上的大部分余量,使毛坯的形狀和尺寸盡量接近成品。加工精度要求不高,切削用量、切削力較大。加工策略使用最佳等高、三維偏置或平行加工方式。本例中粗加工采用最佳等高加工方式,粗加工參數設置如圖4所示。

3.2半精加工工序

半精加工介于粗加工和精加工之間,目的是為凸輪輪廓曲面的精加工做好必要的精度和余量準備,便于精加工時采用較小的切削量和較高的切削速度。加工策略使用最佳等高、三維偏置或平行加工方式。本例中半精加工采用最佳等高策略。選擇行距為1mm,公差為01mm,加工余量為05mm。

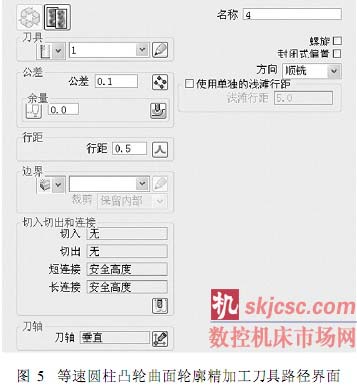

3.3精加工工序

精加工是實現等速圓柱凸輪加工最關鍵的一步。加工完畢后僅留01mm的油石打磨余量。表面要求沒有明顯刀痕,Ra32m以下。編程思路要求密化走刀軌跡,刀軌要盡可能光順,采用平行加工策略,選擇刀具直徑為9mm;主軸切削轉速要求高,選擇轉速為3000r/min;進給速度要求小,選擇其值為150mm/min;選擇行距為05mm,公差為01mm,精加工刀具路徑界面如圖5所示。

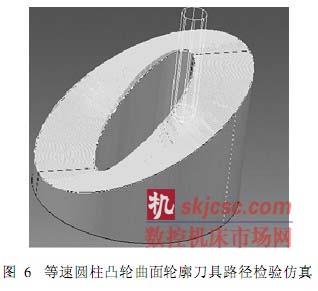

4 刀具路徑檢驗

該軟件具有可視化的加工仿真模擬功能,可以直觀查看產生的刀具路徑在實際情況下如何進行加工,檢查過切、碰撞和加工質量等切削情況。仿真時系統將以可控的速度動態模擬完整的加工切削過程,便于編程人員檢查加工過程的合理性與正確性。圖6為刀具路徑檢驗仿真圖。

5 加工程序的生成

產生完一系列刀具路徑,檢查確定無誤之后,需要將這些刀具路徑按其在CNC機床中的加工順序排列,然后通過PowerMILL提供的后處理模塊經自動處理后即可快速地產生機床NC代碼文件。

精加工程序清單如下:

6 結語

對復雜曲面的數控加工,PowerMILL提供了豐富的加工策略,具有計算速度快,絕對安全的防護措施,強大的后編輯功能,是一款非常適合復雜曲面制造的CAM軟件。在應用CAD/CAM軟件過程中,優化的數學模型將大大簡化加工程序,并且可以實現精確加工。合理的加工方案和切削參數對于最終加工出高質量、高精度的制品同樣起著關鍵的作用,為此,數控編程人員不僅要熟練地應用CAD/CAM軟件,而且要有深厚的數學功底和豐富的實際加工經驗。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com