現(xiàn)在汽車產(chǎn)業(yè)飛速發(fā)展,各大廠商競爭異常激烈,汽車消費(fèi)市場早已進(jìn)入買方市場。那么,各大廠商就必須在短時(shí)間內(nèi)低成本地生產(chǎn)出消費(fèi)者所喜愛的各種汽車,才能搶占市場,贏取利潤。在汽車生產(chǎn)周期中當(dāng)屬模具的開發(fā)周期最長,所以縮短模具開發(fā)周期成為新車型搶占市場的重中之重。

汽車覆蓋件沖壓模具的主要制作環(huán)節(jié)是:沖壓工藝制作→模具設(shè)計(jì)→實(shí)型制作與模具鑄造→數(shù)控編程與加工→模具裝配與調(diào)試。本文重點(diǎn)介紹數(shù)控編程與加工環(huán)節(jié)如何提高效率,以及對一些相關(guān)聯(lián)加工效率的環(huán)節(jié)作簡要探討。

型面數(shù)控加工主要分為粗加工、半精和精加工、清角加工三大步驟,通過合理的工藝方法和先進(jìn)設(shè)備可以大幅提高加工效率。

1.部分工件采用牛鼻刀開粗可大幅提高加工效率

下面以某車型翼子板拉延模凹模為例(見圖1),編程軟件為POWERMILL,材質(zhì)為鉬鉻鑄鐵,總余量為12mm,比較一下兩種不同開粗方法的加工效率。

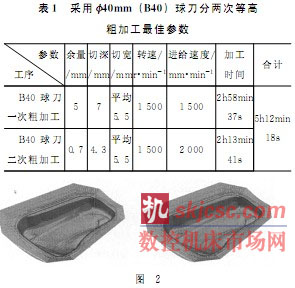

第一種方法采用Ф40mm球刀分兩次最佳等高粗加工(見表1、圖2)。

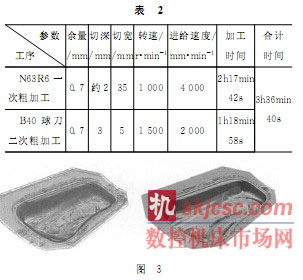

第二種方法用Ф63mm刀尖、R6mm的牛鼻刀一次粗加工,再用Ф40mm球刀二次粗加工(見表2、圖3)。

通過以上比較看出,此工件利用牛鼻刀粗加工節(jié)省加工時(shí)間5h12min18s-3h36min40s=1h35min38s。僅僅一個(gè)凹模的粗加工效率就提高30.6%。

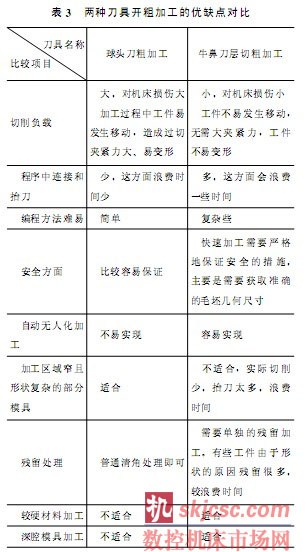

下面針對兩種刀具開粗加工的優(yōu)缺點(diǎn)做簡要對比(見表3)。

從以上例子和表格內(nèi)容綜合考慮,有些工件很適合使用牛鼻刀進(jìn)行粗加工,效率提升很明顯,而且切削負(fù)載小有利于節(jié)省機(jī)床,實(shí)現(xiàn)粗加工的自動(dòng)化,所以我們要根據(jù)實(shí)際情況選用牛鼻刀層切粗加工,以便實(shí)現(xiàn)粗加工效率的提高。

牛鼻刀層切粗加工的難點(diǎn)是如何獲取準(zhǔn)確的毛坯幾何尺寸,這是需要投入資金的,一般的中小企業(yè)是需要慎重考慮的,或者做不到的,或許管理者也沒有這樣的意識(shí)。

可以從制造工藝考慮解決毛坯問題,但有時(shí)需要犧牲一點(diǎn)數(shù)控時(shí)間,但總的還是比傳統(tǒng)的加工效率高。

通過Atos掃描獲取準(zhǔn)確毛坯幾何尺寸作為粗加工的參考是一種不錯(cuò)的方法,如圖4所示。Atos掃描后的文件可以轉(zhuǎn)化為STL文件,有些CAM軟件(例如Powermil)支持直接對STL數(shù)據(jù)格式數(shù)模的參考,甚至可以對其直接當(dāng)作加工數(shù)模,這樣我們就可以獲取準(zhǔn)確的毛坯幾何尺寸,從而可以保證高速層切加工的安全性,去除無用的空走刀。

能夠保證毛坯的準(zhǔn)確性,剩下最重要的就是要選擇合理的刀具和相應(yīng)的切削參數(shù),這與加工材料和機(jī)床特性有關(guān)系,所以要根據(jù)廠家的具體情況具體分析。選擇出金屬去除率最大的刀具和相應(yīng)的切削參數(shù),保證加工效率的最優(yōu)化。

如圖5所示,在編程上也有很多細(xì)節(jié)參數(shù)需要注意,例如下刀距離盡量給小些,減少慢速下刀帶來的浪費(fèi);保證刀具軌跡流暢和安全的前提下,切入切出盡量短,減少過長的切入切出帶來的浪費(fèi);無用的抬刀盡量少,減少空走刀的浪費(fèi)等。

2.采用高速精加工設(shè)備提高效率

專業(yè)模具廠配有高速加工設(shè)備專門做精加工,有些設(shè)備還專門配有高速加工銑頭,轉(zhuǎn)速都在10000r/min以上,有的機(jī)床采用中空冷卻的絲杠和很好的潤滑方式,長時(shí)間加工的進(jìn)給速度也可以達(dá)到10000mm/min,甚至更高,所以充分利用這些設(shè)備的高速精加工特性是提高精加工效率的有效途徑。

當(dāng)然設(shè)備的優(yōu)勢要靠好的程序去體現(xiàn),編程的時(shí)候要安排好加工工藝,選擇合適的加工策略,編制流暢的、適合高速加工的刀軌,以充分體現(xiàn)設(shè)備的高速加工優(yōu)勢。

3.采用效率更高的清角方法

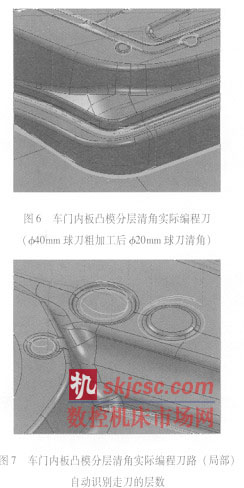

分層清角是提高粗清角和實(shí)現(xiàn)自動(dòng)化的有效途徑,該方法可以自動(dòng)識(shí)別殘留區(qū)域,對殘留根部進(jìn)行分層去除余量,切削量均勻,所以可以實(shí)現(xiàn)高速進(jìn)給,提高效率,實(shí)現(xiàn)自動(dòng)化,并且有利于提高刀具使用壽命(見圖6、圖7)。

不僅僅是編程方法和先進(jìn)加工設(shè)備的使用,工藝設(shè)計(jì)方面和很多細(xì)節(jié),對加工效率都有不同程度的影響,我們注意這些方面的改善,對覆蓋件模具加工效率的提高大有幫助。

4.合理的長短刀具分開加工

在滿足表面加工質(zhì)量要求的前提下,盡量長短刀具分開加工,以提高加工效率和表面質(zhì)量。現(xiàn)在的大型軟件一般都具有精確的刀柄和夾持碰撞檢查功能,或具有機(jī)床碰撞仿真檢查功能,這就幫助我們可以在保證安全的前提下,把刀具的長度降到最短,以保持刀具的剛性,從而保證了加工效率和表面質(zhì)量。

5.細(xì)心的編制每一個(gè)加工程序

編程多花1h,數(shù)控節(jié)約10min,成本上考慮是劃算的,而且對于有計(jì)劃地統(tǒng)一安排生產(chǎn)來說,這不是浪費(fèi)時(shí)間,而是實(shí)實(shí)在在地縮短生產(chǎn)周期。假如每個(gè)程序數(shù)控加工節(jié)約1min,一個(gè)工件加工下來,不止20、30個(gè)程序,那么可以想象,一個(gè)整車的模具就因?yàn)榫幊套屑?xì)了一點(diǎn),會(huì)提高多少效率。所以作為編程工程師來講,要有高度的責(zé)任心和細(xì)心,處理好每一個(gè)程序,如程序順逆銑處理,手動(dòng)排好刀路等。

6.減少裝刀、換刀等輔助時(shí)間

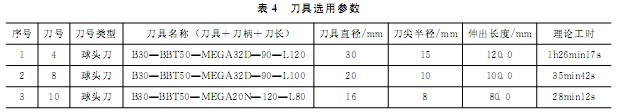

通過刀具信息的精確指示實(shí)現(xiàn)刀具的提前配送,或者根據(jù)已經(jīng)配備在機(jī)床刀具庫中的刀具編程,減少因刀具裝夾和更換刀具所造成的時(shí)間浪費(fèi),表4中刀號(hào)、刀具類型、刀柄名稱及伸出長度等全部自動(dòng)生成,一目了然。

(1)根據(jù)各類模具不同工序的要求合理選擇加工參數(shù),避免造成"質(zhì)量過剩"的加工汽車覆蓋件分為A、B、C、D、E各種類型,每一類工件又是由不同工序的模具完成的,這些模具由于種類不同、工序不同,所以加工要求也就不同。例如A類覆蓋件的拉延模對加工精度和表面質(zhì)量要求都很嚴(yán)格,我們就要選擇合理的轉(zhuǎn)速進(jìn)給和步距保證表面加工質(zhì)量,同時(shí)我們要安排好加工工藝,保證不在重要外露面留下任何接刀痕跡。而修邊模具尤其是上模對輪廓要求精度很高,而型面就不做細(xì)致要求,所以型面粗略加工即可。因此,我們要根據(jù)具體情況做出最經(jīng)濟(jì)的加工,以提高加工效率。

(2)合理的讓空處理,減少加工范圍,從而節(jié)省加工時(shí)間在不影響模具使用強(qiáng)度和工作性能的前提下盡量在設(shè)計(jì)階段就做好讓空處理,空開鑄造(如圖8所示),從而省去這部分的數(shù)控加工;其次,在粗加工時(shí)做好讓空處理(如圖9所示),只保留修邊刃口附近合理的壓料范圍,周圍讓空2mm,粗加工即可省去占用工時(shí)的精加工,從而提高加工效率。

(3)不遺余力提高沖壓工藝技術(shù)水平,減少因?yàn)楣に嚥缓侠韺?dǎo)致的反復(fù)加工例如高強(qiáng)度鋼板梁類件模具,由于難以準(zhǔn)確地把握回彈量,導(dǎo)致模具反復(fù)上機(jī)床加工,不但降低了模具的品質(zhì),而且極大地影響了模具的生產(chǎn)周期。

反復(fù)加工調(diào)試造成的浪費(fèi)是驚人的,但是由于覆蓋件成型的復(fù)雜性,一次性完成往往也是很難做到的,但是我們?nèi)匀灰贿z余力地積累經(jīng)驗(yàn)和數(shù)據(jù),提高工藝制作水平,減少反復(fù)上機(jī)床加工的次數(shù)。

7.結(jié)語

綜上所述,提高汽車覆蓋件模具加工效率應(yīng)注意先進(jìn)工藝方法和細(xì)節(jié)的把握。另外一定要"硬件"與"軟件"相結(jié)合,作為企業(yè)來講,不要只注重 "硬件"的投入而忽略"軟件"(包括應(yīng)用軟件、工藝、研發(fā)和人員的培養(yǎng)等)的投入,越是先進(jìn)的企業(yè),在"軟件"投入方面的力度越大,生產(chǎn)效率越高,周期越短,盈利能力越強(qiáng)。"硬件"對于有資金實(shí)力的企業(yè)都可以買,"軟件"投入的收獲,才是他們引以為傲的、享用多年的無形資產(chǎn)。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com