目前航空制造業小直徑螺紋孔的加工是一項難題。經常出現絲錐折斷在工件中,造成附加修復工序,影響產品質量與精度,甚至造成貴重零件報廢。針對這種情況,在加工中選用性能良好的刀具材料和切削液,合理選擇刀具結構、幾何參數和切削用量,采用一些新裝置并開發新的切削工藝,如螺紋銑技術、振動加工技術等在現有高性能的數控機床硬件的支持下,使得鑄造高溫合金小直徑螺紋孔加工難題得以解決。

典型材料如K465 材料有很強的“記憶”功能———加工后縮回原狀的傾向。為克服這個問題,把底孔鉆得大一點: 技術要求規定底孔2. 2 + 0. 060 mm,實際鉆成2. 2 + 0. 11+ 0. 05mm,大了0. 05mm; 螺紋孔要求尺寸: MR2. 5—5H6H,其中孔深: 7 + 0. 03- 0. 02 mm。這樣既減少了螺紋的工作量,又有效地抵消了材料的回縮量。在鑄造高溫合金材料上加工螺紋的主要困難,是由于切削時產生的熱量和工件材料的收縮包住了圖1刀具,易造成刀具扭斷。

零件整體結構如圖1 所示。

一、手動攻螺紋

1. 絲錐材料

絲錐基體的強度很重要。由于工件的硬度和強度高,常使絲錐牙頂很快磨鈍。在這種情況下,采用具有較高的韌性、紅硬性以及抗變形和抗磨損性能高的絲錐比較好。

( 1) 鈷高速鋼材料硬材料工件的螺紋加工中,其抗彎強度、耐磨性、熱硬度等性能指標可比普通高速鋼提高2 ~ 3 倍。

( 2) 涂層刀具在加工螺紋過程中,會產生較高切削熱并傳遞給刀具,從而使刀具硬度降低。螺紋刀具( 基體為高速鋼) 經涂層后其表面硬度明顯增高: TiN 涂層硬度可達2 300HV 以上,TiCN 涂層硬度可達3 000HV 以上。

2. 絲錐的選擇

根據槽型選擇絲錐,絲錐應具有較長的刀具壽命和良好的排屑結構、較高的質量穩定性和切削刃重復精度。通過調研,現在的絲錐有直槽絲錐、螺旋槽絲錐、螺尖絲錐、擠壓絲錐等,其性能各有所長。特殊絲錐如跳牙絲錐,它間隔去掉一個牙,與工件之間的壓力及摩擦力較小。跳牙絲錐的特點是:加工薄壁件內螺紋時不會造成薄壁件變形。用絲錐在塑性大和韌性高的工件材料中攻螺紋時,作用于螺紋齒側面上的法向力易使工件產生很大的擠壓變形,因而摩擦加大,會使攻出的工件螺紋表面粗糙度值較大,且易使絲錐損壞和卡死。可采用刀齒作成交錯排列的跳牙絲錐,也即將絲錐刃瓣上的刀齒每隔一個去掉一齒,這樣絲錐與工件之間形成單面接觸,摩擦減少,轉矩下降,不但可提高螺孔的加工質量,而且可防止絲錐損壞和卡死。跳牙絲錐用在低碳合金鋼、鑄造高溫合金等難加工材料上的螺紋加工,它不僅可使攻螺紋過程進行得更為平穩,提高被切螺紋的精度,而且能使絲錐的壽命提高一倍左右。

綜合以上絲錐的特點,針對試驗材料為K465 材料的性能特點,手動攻螺紋選擇含鈷高速鋼材料的直槽絲錐和跳牙絲錐。根據現場實際,在零件實行大批量生產之后還可以用TiN 涂層絲錐。冷卻措施采用液態氯化石蠟。

二、螺紋銑削

螺紋銑削是通過主軸高速旋轉并做圓弧插補的方式加工螺紋。只要通過改變程序就可以實現不同直徑的螺紋、左右螺紋及內外螺紋的加工,其柔性非常理想。螺紋銑削具有線速度高、受力小、排屑好、加工精度高、表面質量好等優點。

1. 螺紋銑削的優勢

通過各個方面的對比,可以發現螺紋銑削存在很多優勢。

螺紋銑削加工與分層銑削柱面工藝基本相似,不受螺紋尺寸、結構及螺紋旋向的限制,同一把刀具可以加工出牙形相同的各種內外螺紋。加工過程中,可以簡單地通過修改刀具半徑補償值,很容易解決螺紋中徑過大或過小的質量問題; 另外,一把螺紋銑刀可以加工直徑不同、牙形相同的螺紋。可減少刀具數量,節省換刀時間,提高效率,方便刀具管理,提高加工精度。切削速度高,加工出來的螺紋表面質量好。

采用螺紋銑削,排屑方便,不易打刀。銑螺紋屬于斷屑切削,切屑短小,另外加工刀具直徑比加工螺紋孔小,所以排屑通暢,不易形成粘屑的現象,改善了加工性。刀具即使斷裂也容易處理,因為加工孔徑比刀具大,折斷部分很容易取出,可加工硬度較高的材質。

2. 螺紋銑削的劣勢

加工普通螺紋時,單純從單件成本考慮,采用螺紋銑削并不劃算。長徑比不能太大,否則,刀具容易折斷。針對試驗材料的結構,長徑比較大,又要采用螺旋銑削的方式加工就得進行一定的技術創新,提高加工效率。

3. 改進措施和效果

采用螺紋銑削的方法是可行的,但是在現場實踐中,在數控銑床上對刀比較困難,我們可采用找正對刀的方法解決。最終,根據現場加工效果來看,與手動攻螺紋相比,采用螺紋銑削可使加工效率提高5 倍以上,加工質量很好,而且只用一把刀具,真正實現了高效率、高質量、低成本加工。

三、振動攻螺紋方法

由于振動攻螺紋特殊的切削機理,它可以將有限的能量集中為脈沖形式釋放出來,從而改善材料的切削性能; 絲錐的往復運動可以對已加工表面進行重復切削; 同時,由于刀齒從切削區周期分離從而改善了潤滑狀況。因此,該項技術具有很多獨有的優點,如降低了攻螺紋轉矩,提高了內螺紋質量,延長了絲錐的壽命等。因此,該項技術必將在難加工材料上的螺紋孔、深螺紋孔、小直徑螺紋孔的加工方面發揮不可替代的作用。

1. 加工工藝的改進

在鉆削中,那些孔深大于3 倍孔徑的孔稱為深孔。加工一個深孔螺紋,意味著刀具與工件之間需長時間接觸。同時,在加工過程中會產生更多的切削熱和更大的切削力。為解決這個問題,可以采用兩種方案:

( 1) 增大螺紋底孔的直徑合適的螺紋底孔對于螺紋加工是十分重要的。一個尺寸稍大的螺紋底孔能有效降低攻螺紋過程中產生的切削熱和切削力。

( 2) 孔鉆得深一些盡管圖樣上不一定要求螺絲清根,但實際的工況是要清根的。在盲孔攻螺紋中,為滿足圖樣規定的要求,必須準備好空間讓絲錐攻到足夠的深度,這就要把孔鉆得深一些,避免中心逐漸偏移的現象。

( 3) 切削速度鑄造高溫合金K465 具有大的彈性和變形率,因此需要采用相對較小的切削速度。圓周切削速度為0. 25 ~ 0. 35m/min。切削速度太小的話會導致工件的冷作硬化。

2. 絲錐幾何參數的改進

前角和后角: 小前角可提高切削刃強度,從而增加刀具壽命; 而大前角有利于切削長切屑的金屬。因此加工時,需綜合考慮這兩個方面的因素,選用合適的前角。大后角可以減小刀具和切屑之間的摩擦。針對K465 材料的性能,絲錐后角增大以減小摩擦和便于切削液到達切削刃,但過大的后角又會減小絲錐切入工件時的自定心能力。

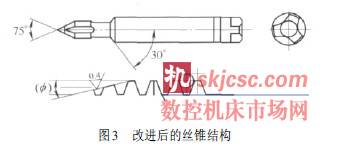

較大的倒錐: 對于強韌的加工材料,對于有彈性記憶的材料要選用螺紋長度較短的螺旋槽絲錐,以減小切削時的轉矩。要求刀具帶有較大的倒錐,從絲錐前部到柄部,逐步減小由于材料“反彈”造成的摩擦。因為絲錐與工件孔壁接觸面積非常大,所以冷卻至關重要。如果高速鋼絲錐過熱,則絲錐會折斷、燒損。改進后的絲錐結構如圖3 所示。絲錐材料選Y330 和6Wo5Cr4V22Al ( M2Al) 切削部分鏟背后角6° ~ 8°。

3. 切削效果

采用振動攻絲機優化切削參數后,效果很好,絲錐不易斷裂,能夠很好地完成加工任務,螺紋表面質量好,加工效率大幅提高。

四、結語

鑄造高溫合金小直徑螺紋孔的加工是一項難題,運用螺紋銑削、振動攻螺紋等先進的加工方法,可以有效地解決生產瓶頸問題,實現難加工材料小直徑螺紋孔的高質量、高可靠性、高效率和低成本加工。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com