0 引言

自20 世紀40 年代起,國內外的學者就對內冷卻磨削進行了大量研究,這些研究主要集中在開槽砂輪切削液內冷卻[1-3]、多孔隙燒結型砂輪切削液內冷卻[4-6]、徑向開孔電鍍CBN 砂輪低溫冷氣內冷卻[7]、徑向開孔砂輪切削液內冷卻[8-9]等幾個方面。開槽砂輪切削液內冷卻和多孔隙燒結型砂輪切削液內冷卻技術較為成熟,在生產中已經有所應用[5],但是開槽砂輪的開槽工藝復雜,成本高,同時在冷卻過程中出現冷卻盲區,也無法實現連續冷卻。因此,開槽砂輪內冷卻在生產中應用很少。目前徑向開孔電鍍CBN 砂輪低溫冷氣內冷卻和徑向開孔砂輪切削液內冷卻技術尚處于實驗室研究階段,存在的主要問題是用低溫冷氣冷卻有很好的冷卻效果,但低溫冷氣的抽取、壓縮和密封等裝置要求嚴格,使配置成本很高。因此,磨削液的冷卻方式在目前還是最主要的,是冷氣無法取代的。徑向開孔砂輪由于與試件接觸角度較大,因此與試件的碰撞會產生較大的振動,并且會導致磨損加快,使加工質量不穩定,砂輪壽命縮短; 開孔砂輪制造困難,難于批量化生產,同時需要專用設備,因此成本較高。雖然內冷卻磨削存在許多問題,但是內冷卻磨削仍被大多數學者認為是降低磨削區溫度,避免磨削燒傷的最有效的冷卻方法,對內冷卻磨削技術的研究具有重要的理論和現實意義。

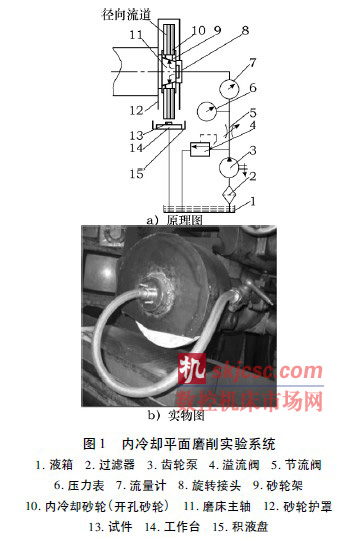

1 內冷卻平面磨削實驗系統

本文主要從兩個方面研究開孔砂輪切削液內冷卻磨削,一是降低磨削溫度,避免磨削燒傷的效果; 二是影響內冷卻磨削加工質量的因素。為了達到以上研究的目的,筆者在對內冷卻磨削技術研究的基礎上,研制了用于M7130 平面磨床的內冷卻平面磨削驗系統[11],如圖1 所示,該系統在進行磨削加工時,切削液從開孔砂輪內部孔道直接噴射到磨削區,破壞磨削區的封閉性,提高冷卻效果,降低磨削區溫度,避免磨削燒傷、裂紋,提高磨削加工質量。

如圖1a 所示,內冷卻平面磨削實驗系統主要由供液系統( 供液系統由液箱1、過濾器2、齒輪泵3、溢流閥4 和節流閥5 構成) 、砂輪架9、內冷卻砂輪( 開孔砂輪) 10 等部分構成。內冷卻砂輪( 開孔砂輪) 10 通過砂輪架9 安裝在磨床主軸11 上,試件13 通過電磁吸盤或者夾具( 圖1 中未表示出來) 安裝在工作臺14上。由液箱1、過濾器2、齒輪泵3、溢流閥4、節流閥5構成的供液系統提供的切削液通過旋轉接頭8,再經砂輪架9 內部孔道進入開孔砂輪10 的中心區,在液壓力及離心力作用下沿徑向孔往外噴射,一部分切削液直接作用在磨削區,進行內冷卻; 一部分切削液被砂輪護罩12 遮擋、收集,從外部澆注到磨削加工部位,形成外冷卻。砂輪內部噴射出的切削液最終由積液盤15 收集,并流回液箱1 進行循環利用。

2 實驗過程及實驗數據

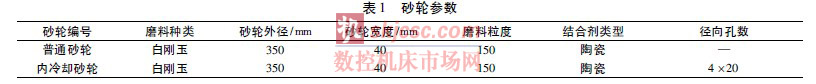

磨削實驗用的試件有4 塊,尺寸為60mm ×60mm ×20mm,材料為45 鋼鋼塊。普通砂輪和內冷卻砂輪各一片,砂輪參數如表1 所示。切削液采用5% 水基磨削乳化液,最大流量為125mL /s。

實驗1: 無切削液空轉實驗。其目的是在不通切削液的情況下進行砂輪回轉強度試驗,并觀察系統的干涉和砂輪振動情況。實驗時,將內冷卻平面磨削系統安裝在M7130C 平面磨床上,在不通切削液的情況下,進行砂輪空轉實驗。第一次實驗發現系統振動較大,且伴隨有劇烈的噪聲。經過分析發現問題在于旋轉接頭的密封面處潤滑不夠充分,因此進行第二次實驗時,在起動電動機之前,先通切削液對旋轉接頭密封面進行潤滑,然后再關閉切削液,使系統在無切削液的狀態下空轉運行,砂輪連續空轉時間大約5min,運行過程砂輪振動小,系統產生的噪聲也很小。實驗表明: 砂輪回轉強度試驗合格; 內冷卻平面磨削系統不存在干涉; 在旋轉接頭潤滑充分的情況下,系統運行平穩。實驗2: 通切削液空轉實驗。其目的是在通切削液的情況下進行砂輪回轉強度試驗,并觀察切削液流量對砂輪振動的影響,以及霧化與切削液流量之間的關系。實驗時在無切削液的情況下,起動電動機,待砂輪運轉平衡后,打開切削液開關,調節節流閥,使切削液的流量逐漸增大,當流量很小時,霧化理象明顯,隨切削液流量的增大,霧化明顯減弱。當切削液流量增加到最大后,保持流量讓砂輪空轉5min 左右。在整個實驗過程中,砂輪振動很小,系統產生的噪聲也很小。實驗表明: 砂輪回轉強度試驗合格; 切削液的流量變化對砂輪振動影響很小; 霧化與切削液流量負相關。

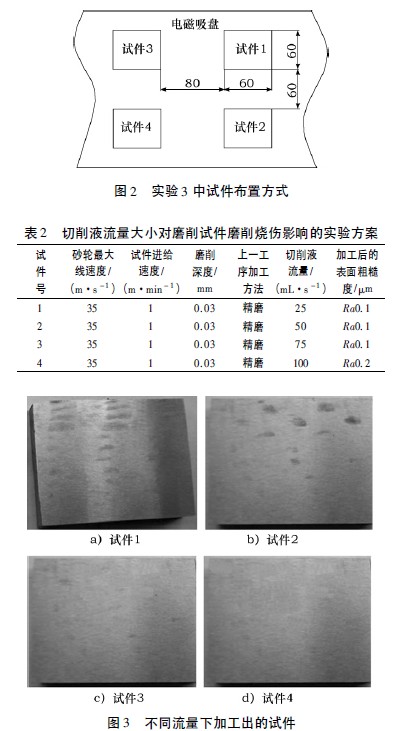

實驗3: 45 鋼材料磨削實驗。實驗目的是比較切削液流量大小對磨削試件磨削燒傷程度的影響。實驗過程: 首先將4 塊60mm × 60mm × 20mm 的45 鋼鋼塊按照圖2 所示的布置方式安裝在電磁吸盤上,無切削液啟動砂輪,按照表2 所示的方案調整磨削用量,改變切削液的流量,依次完成試件1 ~ 試件4 的加工。不同流量下加工出的試件如圖3 所示,試件1 ~ 試件4的表面粗糙度分別為Ra0. 1μm、Ra0. 1μm、Ra0. 1μm、Ra0. 2μm。

實驗4: 內冷卻磨削與外冷卻磨削對比實驗。實驗目的是驗證內冷卻磨削在降低磨削溫度,避免磨削燒傷,提高磨削質量方面的效果。實驗過程: 將4 塊60mm × 60mm × 20mm 的45 鋼鋼塊按照圖2 所示的布置方式安裝在電磁吸盤上,無切削液啟動砂輪,按照表3 所示的磨削用量及切削液流量,完成試件1、試件2 的內冷卻磨削加工; 由于外冷效果差,如果采用與內冷卻相同的切削液流量( 25mL /s) ,工件表面將出現嚴重的磨削燒傷,因此在實驗時,外冷卻磨削的切削液流量取得較大,取100mL /s。然后卸下內冷卻磨削系統,安裝普通砂輪,按照表3 調整磨削用量,完成試件3、試件4 的外冷卻磨削加工。加工出的試件如圖4 所示,試件1 ~ 試件4 的表面粗糙度分別為Ra0. 1μm、Ra0. 2μm、Ra0. 1μm、Ra0. 2μm。

3 實驗數據分析及結論

實驗1、實驗2 表明,由于磨床主軸剛性好,采用內冷卻引起的砂輪振動小,運轉平穩,控制好切削液的流量,可以控制霧化現象。

實驗3 表明,內冷卻磨削加工時,隨著切削液流量增大,砂輪振動加劇,磨削加工表面粗糙度會受到影響( 試件1 ~ 試件3 表面粗糙度為Ra0. 1,試件4 為Ra0. 2) 。但是隨著流量的增加,磨削燒傷點逐漸減少,當流量增加到某一數值時,燒傷點消失,如圖3所示。

實驗4 表明,在相同的磨削用量情況下,采用內冷卻磨削可以明顯改善工件的磨削燒傷( 對比圖4a 和圖4c 或對比圖4 b 和圖4d) ; 在相同磨削用量的情況下,試件加工前的表面粗糙度越低,磨削燒傷點越少 ( 對比圖4a 和圖4b 或對比圖4c 和圖4d 可知) 。基于上述分析,針對內冷卻平面磨削可得到以下研究結論。1) 與傳統外冷卻磨削相比,內冷卻磨削引起的振動較小,對于磨削加工的表面粗糙度影響較小,而采用內冷卻可以顯著降低磨削區溫度,避免磨削燒傷,因此,在加工精度要求高、且對磨削燒傷比較敏感的工件時,內冷卻磨削是避免磨削燒傷的一種實用、有效的加工方法。2) 內冷卻磨削的冷卻作用,隨切削液流量的增加而加強,但流量增加時,振動會加劇,會增大被加工表面的表面粗糙度。因此,在采用內冷卻磨削時,切削液的流量不能過大,必須保證其引起的振動在砂輪主軸剛性允許范圍內,這樣既能達到良好的冷卻效果,避免磨削燒傷,又能保證被加工表面粗糙度。3) 在內冷卻磨削加工中,切削液的霧化可以通過控制切削液的流量加以控制,在加工過程中對工人的操作影響不大,只是在機床設計時需考慮將水霧控制在一定的范圍內,以利于環保和工人的健康。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com