1 常見的小直徑深孔加工技術(shù)

1.1 常見的小直徑深孔加工技術(shù)

①傳統(tǒng)的鉆、擴(kuò)、鉸工藝

目前孔的加工大部分還是用傳統(tǒng)的鉆、擴(kuò)、鉸工藝,要求機(jī)床主軸轉(zhuǎn)速高,范圍廣,通常為11000~150000r/min;主軸跳動(dòng)要小,主軸的跳動(dòng)量應(yīng)小于1μm;對(duì)切削抗力變化的反應(yīng)要敏感,最好配備有鉆頭磨損的自動(dòng)監(jiān)控系統(tǒng);為保證直線度、圓度,最好有能相對(duì)主軸反向旋轉(zhuǎn)機(jī)構(gòu)。

目前研制新型鉆頭仍是該方面研究的重點(diǎn)。

②電火花加工工藝

電火花加工使用高速小孔加工機(jī)床(帶有導(dǎo)向器,利用細(xì)管電極高速回轉(zhuǎn),管中通過高壓工作液)來加工通孔。該方法加工效率高,可達(dá)到60mm/min,應(yīng)用范圍廣,可以加工深徑比大的小孔,加工的最小直徑為0.3mm,但精度相對(duì)較低。

該方法的主要難點(diǎn)為加工中的蝕除產(chǎn)物和熱量不易排除,一般的沖液方式無法解決這個(gè)問題。未來發(fā)展方向是要采用高速電火花加工技術(shù),一方面要不斷用流動(dòng)的工作液將蝕除產(chǎn)物自間隙中排除,另一方面要保持以高電流密度連續(xù)正常放電。

③槍鉆加工工藝

因最早應(yīng)用于槍管的加工而得名,適用于深孔的加工,一次走刀加工出精度較高的孔。工作過程中,利用導(dǎo)向條支撐刀具,高壓(一般為3.4~9.8 MPa)切削液從鉆頭的進(jìn)油孔送到切削區(qū)進(jìn)行冷卻、潤(rùn)滑,并幫助排屑,然后將切削與切削液順著V 形槽排入油箱中。

槍鉆的加工精度,視不同的被加工材料和選用不同的切削用量可以一次加工出精度很高的孔,孔徑精度可以達(dá)到IT7 以上,粗糙度可以達(dá)到Ra6.3~0.4μm,直線度最高可以達(dá)到0.1/1000。

④線切割加工工藝

通過線狀工具電極和工件電極的相對(duì)運(yùn)動(dòng),對(duì)工件進(jìn)行脈沖放電加工。控制電極絲的走動(dòng)速度可獲得較低的表面粗糙度,較高的尺寸精度、形狀精度和位置精度,但是該方法需要預(yù)加工穿絲孔。

1.2 小直徑深孔精加工技術(shù)

小深孔精加工又稱為深孔的二次加工。在鉆孔或擴(kuò)孔之后,如果達(dá)不到規(guī)定的精度或粗糙度要求,就需要采用深孔精加工技術(shù)進(jìn)行二次加工甚至更多次數(shù)的加工。通常,航空機(jī)載行業(yè)中的作動(dòng)器、伺服閥等零件均需要二次精加工。其加工精度為IT9~IT5 不等,孔加工粗糙度Ra 一般要求在1.6~0.2μm。

除少數(shù)盲深孔零件外,二次加工的特點(diǎn)是在已有通孔的基礎(chǔ)上進(jìn)行加工。因此,排屑不再成為主要障礙,排屑的方式也皇現(xiàn)多樣化,刀具的種類和切削齒數(shù)也不拘一格。但由于二次加工仍然是在孔的封閉內(nèi)腔中進(jìn)行的,加之受工件長(zhǎng)度、零件結(jié)構(gòu)、孔徑尺寸、工件剛度和刀桿剛度等因素的影響,所以小深孔二次加工的難度仍然遠(yuǎn)高于淺孔的精加工。

目前小深孔精密加工所采用的常用方法主要包括研磨加工、珩磨加工等。

研磨加工是使用研具和游離的磨料進(jìn)行微細(xì)加工的工藝方法,工件和研具之間相對(duì)平動(dòng)和回轉(zhuǎn)運(yùn)動(dòng)時(shí),利用游離的磨料進(jìn)行微細(xì)的切削加工。該方法可獲得很高的尺寸精度、形狀精度、位置精度和較低的表面粗糙度。該方法的缺點(diǎn)有:①效率低,勞動(dòng)強(qiáng)度大,并需要操作人員具有相當(dāng)?shù)募记珊徒?jīng)驗(yàn);②它的尺寸分散性大;③容易在孔的兩端產(chǎn)生研磨喇叭口;④研磨中的磨粒會(huì)在孔的窗口、環(huán)槽、直槽等處造成破壞,形成研磨淺灘;⑤研磨中使用的研磨膏對(duì)零件的清洗是個(gè)大問題,研磨膏常常難于清洗干凈,清潔度經(jīng)常超過標(biāo)準(zhǔn)。新的研磨方法成為目前研究的重點(diǎn),例如超聲振動(dòng)研磨,液體擠壓研磨等。

珩磨是從磨削發(fā)展起來的精整加工手段,可以使加工表面的幾何精度、形狀公差、表面粗糙度都得到極大改善。珩磨加工是以固結(jié)磨粒壓力進(jìn)行切削的光整加工方法。一般工件固定,珩桿相對(duì)于工件作回轉(zhuǎn)和往復(fù)運(yùn)動(dòng),在徑向珩桿可脹縮壓緊工件。可加工的范圍為直徑1~1200mm,孔長(zhǎng)1200mm,加工精度可以到0.1μm,最高表面粗糙度可達(dá)Ra0.01μm。珩磨所使用的設(shè)備,可以是專業(yè)設(shè)備,也可以是車床、鉆床或鏜床等普通機(jī)床設(shè)備的改裝。

2 小直徑深孔加工技術(shù)在航空機(jī)載行業(yè)中的應(yīng)用

2.1 航空機(jī)載行業(yè)中小直徑深孔加工技術(shù)簡(jiǎn)介

航空機(jī)載行業(yè)中電液伺服閥閥套內(nèi)孔、各類飛行器的作動(dòng)筒內(nèi)孔就屬細(xì)長(zhǎng)孔,其深徑比大,精度要求高。加工時(shí)所用的刀桿、砂輪桿、研磨桿等均屬細(xì)長(zhǎng)桿,其剛性差,不能承受較大的切削力,很容易彎曲變形和磨損;此外,電液伺服閥閥套內(nèi)孔孔壁有很多徑向圓孔、方孔或環(huán)槽,給內(nèi)孔的精加工更是增加了難度。

以下是某型閥套內(nèi)孔現(xiàn)有的加工工藝流程:

麻花鉆鉆孔→鏜孔→鉸孔→淬火→精密線切割→研磨棒研孔

該內(nèi)孔加工的難點(diǎn)在于半精加工、精加工時(shí)采用的精密線切割校正直線度,然后采用研磨工藝,由于受研磨套加工精度和剛度限制,圓柱度一直在0.003/100mm 左右,且制造成本較高。

2.2 應(yīng)用舉例

在為航空機(jī)載制造廠選用深孔加工設(shè)備時(shí),加工零件的材質(zhì)、結(jié)構(gòu)特征以及精度都是應(yīng)該注意的,同時(shí)要選擇合適的工藝方法。

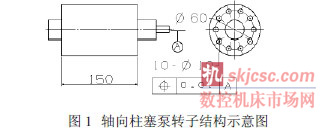

如某作動(dòng)器,為了簡(jiǎn)化結(jié)構(gòu),作動(dòng)器中采用精密深盲孔的結(jié)構(gòu)較多。該作動(dòng)器的工作壓力將達(dá)33MPa 以上,在保證偶件運(yùn)動(dòng)靈活性的同時(shí),要求保證最小的泄露,甚至零泄露。在這種情況下,要求偶件孔(柱塞孔)的圓柱度小于0.001/100mm,配合間隙小于0.003mm,表面粗糙度Ra0.4μm。軸向柱塞泵轉(zhuǎn)子結(jié)構(gòu)示意圖和軸向柱塞泵轉(zhuǎn)子立體圖分別參見圖1 和2 所示。

該作動(dòng)器用的柱塞泵和民用柱塞泵區(qū)別很大,高可靠性、高強(qiáng)度、大流量的要求,決定了其材料幾乎全為高強(qiáng)度不銹鋼,因此,加工難度非常大。柱塞孔的加工難點(diǎn)是要保證多個(gè)柱塞孔的空間位置度和孔的圓柱度。

·孔徑小:孔徑為10mm,屬于小孔加工;

·孔深:孔深長(zhǎng)150mm,長(zhǎng)徑比等于15,屬于深孔加工;

·要求精度高:要求圓柱度為0.001/100mm,配合間隙小于0.003mm,屬于典型的精密加工。

如上圖所示,轉(zhuǎn)子上沿圓周均勻分布了多個(gè)高精度柱塞孔,目前的加工主要采用鏜孔加研磨工藝。由于鏜孔工藝不可避免會(huì)產(chǎn)生錐度,而且對(duì)細(xì)長(zhǎng)孔加工位置度難以保證。

由于這些小直徑深孔且均分布在壁厚方向,不易采用工件旋轉(zhuǎn)刀具進(jìn)給的加工方式,宜采用刀具旋轉(zhuǎn)且進(jìn)給或工件進(jìn)給的深孔加工方式,因此選用如下加工工藝:

粗加工(鉆孔、擴(kuò)孔)→半精加工(鏜孔)→精加工(珩磨)

說明如下:

①粗加工(用較高的生產(chǎn)率去除大量的加工余量)采用專用的深孔麻花鉆,并進(jìn)行特殊的刃磨,以保證良好的分屑效果和定心作用。由于孔徑較小,需要超高的主軸轉(zhuǎn)速,一般鉆床無法勝任。且普通鉆床加工時(shí)刀具直徑過細(xì)造成剛度不足,會(huì)使加工后的孔直線度超差,給后續(xù)加工帶來困難。因此在加工小深孔時(shí),必須有專業(yè)化的小深孔加工工具和深孔機(jī)床裝備。

②半精加工

由于該孔直徑為Φ10mm,比較適合采用鏜削進(jìn)行半精加工,進(jìn)一步提高加工精度,為精加工作準(zhǔn)備;③精加工(最終加工,光整加工,提高幾何尺寸精度、改善表面粗糙度)

原工藝采用研磨的手工光整手段,效率低,勞動(dòng)強(qiáng)度大,并需要操作人員具有相當(dāng)?shù)募记珊徒?jīng)驗(yàn),可改進(jìn)為珩磨,利用珩磨頭對(duì)工件進(jìn)行表面精加工。一般采用臥式珩磨機(jī),珩磨頭只作旋轉(zhuǎn)運(yùn)動(dòng),工件作往復(fù)運(yùn)動(dòng),由塞規(guī)式自動(dòng)尺寸控制裝置保證工件尺寸,尺寸精度可達(dá)0.005mm,可替代研磨。

如圖所示需選用加工孔深大于150mm、孔徑涵蓋Φ10mm 的深孔加工設(shè)備,同時(shí)需要達(dá)到加工孔的圓柱度小于0.001/100mm,配合間隙小于0.003mm。

通過與國(guó)外設(shè)備廠商的溝通和參觀學(xué)習(xí)后,在加工作動(dòng)器的柱塞孔時(shí),采用精密珩磨設(shè)備,進(jìn)行內(nèi)孔精加工,提高精密深孔的圓柱度和位置度。該設(shè)備最小可以磨削Φ0.8mm 的孔,最大可以磨削Φ36mm 的孔,深度可以達(dá)到200mm,粗糙度:Ra0.1~1.6mm;被加工孔圓度<0.001mm。

3 設(shè)備選型需注意的因素

選擇加工設(shè)備時(shí),應(yīng)根據(jù)被加工工件的材料性能、形狀、尺寸、加工余量、精度要求以及加工批量等進(jìn)行選擇。

3.1 加工工件批量大小及加工工件材料

一般來說,小批量的易加工材料,包括碳鋼、一般合金鋼,不管是軸類還是異型件都可用深孔鉆系統(tǒng)進(jìn)行深孔粗加工,該系統(tǒng)刀具采用槍鉆,內(nèi)冷外排屑。可方便的配置在普通車床、鏜床等設(shè)備上,加工效率及加工精度遠(yuǎn)高于傳統(tǒng)加工方法,適宜于中小批量零件的小直徑深孔加工。選用通用性大的、功率小的單軸立式珩磨機(jī)床進(jìn)行精密加工。對(duì)于大批量、高精度、難加工材料的小直徑深孔加工則要選擇多軸、自動(dòng)化程度高的專用機(jī)床,如多軸珩磨機(jī)。

3.2 加工工件外形、尺寸

深孔加工依據(jù)被加工零件的外形又可分為回轉(zhuǎn)軸類深孔加工機(jī)床和異型體深孔加工機(jī)床。

異型體上的深孔加工一般選擇F\G 系列的三坐標(biāo)深孔鉆床。(F 系列是工作臺(tái)提供垂直方向的移動(dòng),行程小,適合小型工件的深孔加工;G 系列是機(jī)床橫梁提供垂直方向的移動(dòng),工作臺(tái)載重大,上下行程大,適合大工件的深孔加工。)

3.3 加工工件的孔徑、加工精度要求及鉆削深度(及長(zhǎng)徑比)

對(duì)于一般直徑較大、孔深較淺的孔來說比較適合采用鏜削加工;而對(duì)于直徑較小、孔深較深的孔(直徑小于Φ4mm,深徑比≥10)較適合鉆削加工。

3.4 選用加工中心的需求

當(dāng)前,由于深孔機(jī)床的高速發(fā)展,小直徑深孔加工向柔性復(fù)合化趨勢(shì)發(fā)展,即一次裝夾,完成鉆、鏜、車、銑和磨光等多刀工序。能夠?qū)崿F(xiàn)高效、精密和集中加工,避免零件多次裝夾誤差。先決條件是必須采用高速加工中心,而機(jī)床的高速化必須滿足下列條件。

①配備高速回轉(zhuǎn)主軸隨著中心主軸的高速化,已可采用鏜削工具對(duì)孔進(jìn)行精密加工。小直徑深孔加工需配備動(dòng)平衡性能優(yōu)異的高速主軸。

②主軸可直接供給冷卻液在鉆削過程中,加工小直徑深孔必須特別注意排屑問題,最好選用帶供油孔的鉆頭,以便進(jìn)行穩(wěn)定的加工。采用由主軸中心供給冷卻液的方式,對(duì)于更換卡具的鎖緊螺栓則更為方便。

③具有孔加工用CNC 工具插補(bǔ)功能CNC 切削的特點(diǎn)在于可以進(jìn)行控制工具軌跡的合理加工,在對(duì)孔進(jìn)行CNC 切削加工時(shí),可采用螺旋切削、等高走刀、對(duì)切等工具插補(bǔ)方式。

4 小直徑深孔加工技術(shù)的發(fā)展趨勢(shì)

從20 世紀(jì)70 年代起,美國(guó)的零部件制造商開始采用內(nèi)孔磨削的方法,用漲縮式珩磨加工閥孔,而與之相對(duì)應(yīng)的軸則多采用配磨的方式以保證配合間隙。采用珩磨工藝與多次手工研磨的工藝相比,加工質(zhì)量好,預(yù)留余量少,并且生產(chǎn)能力高。但是,珩磨也存在著其局限性。傳統(tǒng)的珩磨加工有產(chǎn)生喇叭口,孔徑尺寸較難控制等問題。

國(guó)外的Single pass 精密孔加工技術(shù),也稱整體式珩磨技術(shù),與傳統(tǒng)的珩磨技術(shù)相比,具有更高的加工精度,更短的加工時(shí)間,更少的操作技能以及更低的加工成本,是未來精密深孔加工技術(shù)的一個(gè)重要發(fā)展方向。另外,為了適應(yīng)種類愈來愈多,加工難度愈來愈大的小直徑深孔加工,小直徑深孔加工方法已由傳統(tǒng)的切削加工方法發(fā)展到非傳統(tǒng)的切削加工方法,前者是以機(jī)械力學(xué)為基礎(chǔ)的單刃或多刃刀具的切削方法,后者是以附加能量(如熱切削、低溫切削、磁化切削和振動(dòng)切削),附加介質(zhì)(如添加氣體切割或涂覆固體潤(rùn)滑劑切削)、高速切削、電解切削以及高能束與射流切削技術(shù)等[6]。

傳統(tǒng)小直徑深孔加工采用機(jī)械方式去除多余材料,具有一些固定缺陷,例如刀具材料硬度必須高于工件硬度,切削力大,工件殘留應(yīng)力,容易變形,勞動(dòng)強(qiáng)度大,加工環(huán)境惡劣等。當(dāng)面臨航空航天部件復(fù)雜型面、微元器件,或者工件超硬、超軟、高精度、高質(zhì)量、復(fù)雜形體機(jī)構(gòu)時(shí),傳統(tǒng)機(jī)械加工難以達(dá)到要求。

為此,許多研究者提出可采用超聲波振動(dòng)切削的方式。目前,正在探索一種應(yīng)用范圍廣而且工藝合理的超聲波振動(dòng)切削模式,其中包括研究機(jī)床的適應(yīng)特性等內(nèi)容。隨著這些問題的順利解決,今后可望更好地實(shí)現(xiàn)L/D 值更大的小直徑深孔加工,鉆削的速度會(huì)更快,加工精度會(huì)更高。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com