0 前言?

隨著數控(Computer numerical control, CNC)機?床日益向高速度、高剛度、高精度的方向發展,數控機床及其核心功能部件的關鍵技術研究越來越受到重視。重載機械式主軸系統是重型數控機床的核心功能部件,具有大功率和大扭矩特點,主要用于鋼、鐵、鈦合金等高硬度、難加工材料的大型復雜曲面零件加工,如三峽工程水輪發電機的大型葉片、大型船舶推進器、核電站核島關鍵零件和大型汽車覆蓋件模具等特殊零件的加工。主軸部件在自身轉動和切削力作用下,容易引起自激和強迫振動,降低主軸系統的加工精度和工件的表面質量,其動態特性直接影響數控機床的加工性能。因此,為使重型數控機床主軸系統具有剛度高、振動小、噪聲小等良好性能,需要研究主軸系統的動態特性,改善其薄弱環節,減小其對數控機床整機的動態性能的影響。重載機械主軸的有限元建模及模態分析正是主軸動態特性分析的重要組成部分和進一步動力學分析的基礎。

主軸系統的動態特性對機床的加工精度和切削效率有直接的影響,會影響到表面粗糙度、顫振、刀具壽命和噪聲等,故主軸動態特性研究一直是研究熱點。目前,主軸系統動態特性分析方法主要有有限元法、集中參數法和傳遞矩陣法等[1],也有用邊界元法進行主軸動態特性分析,它是一種半數值半解析法,具有降維性以及解析精度高等優點,但由于邊界元法方面的數值計算軟件較少,邊界元法應用較少。WANG 等[2]把主軸考慮成瑞利梁模型,把角接觸球軸承考慮為徑向和傾斜彈簧和阻尼器,并通過建立的有限元模型表明附加的傾斜特性對高階振動模態有重要影響KOSMATKA[3] 基于Hamilton 原理建立了二維Timoshenko 梁模型,并在此基礎上進行了有軸向力作用下梁的穩定性分析和振動分析,為主軸建模分析奠定了基礎。CAO等[4]的主軸系統模型中包含了離心力、陀螺效應、軸承接觸角、預載、主軸轉子和軸套偏移等影響,把主軸和主軸上的剛性圓盤都當做Timoshenko 梁來處理。所有的模型中,LI 等[5-7]建立的機械—熱特性電主軸系統動力學模型最為全面和完整,該模型包含一個綜合的軸承動態模型、一個主軸動態模型和一個熱模型,熱模型通過軸承配置中的熱膨脹和在整個系統中的熱傳遞與主軸動態模型耦合起來,計算軸承的熱膨脹及其引起的動態特性變化。GAO等[8-9]在主軸系統動力學研究方面較為前沿,用龍格—庫塔數值模擬主軸—滾動軸承系統三種分岔形式,分別為擦邊分岔、倍化分岔、環面倍化分岔。羅筱英等[10]研究了結構參數對砂輪主軸系統動態性能的影響,指出支撐剛度對模態影響較大,剛度增加可使第一階固有頻率較大幅度地提升,支撐跨距對模態的影響相對較小。JIANG 等[11]考慮了拉桿對銑削電主軸動力學性能的影響,通過使用傳遞矩陣法和一個包括離心力和陀螺效應的非線性滾動軸承動力學模型建立了一個主軸—拉桿—軸承系統雙回轉軸模型。姚廷強等[12]建立了數控萬能工具銑床主軸系統數字樣機并進行了動力學分析,主軸系統考慮為剛柔耦合多體系統進行建模仿真分析。熊萬里等[13]綜述了氣體懸浮電主軸動態特性研究進展,深入分析和總結了氣體懸浮電主軸動態特性的影響因素。

本文以具有大功率、大扭矩特點的機械式主軸為研究對象,首先,基于Timoshenko 梁理論建立了重載機械式主軸的運動方程,并采用有限元法得到主軸的矩陣形式的動力學方程;同時,在有限元軟件中分別以實體單元和梁單元對主軸進行有限元劃分,對軸承以Combin14 彈簧單元劃分,并以自由模態和實際工況約束條件下進行多約束狀態下的重載機械式主軸的模態分析;根據軸承型號計算了軸承的徑向剛度,作為重載主軸模態分析中彈簧單元的剛度參數;然后進行了主軸錘擊模態測試,測試結果較好地驗證了重載機械式主軸多約束狀態下模態分析結果。研究結果為重載機械主軸系統的進一步優化設計和精度控制提供依據。

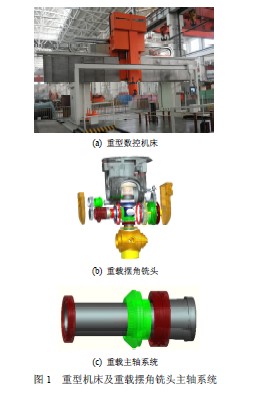

1 擺角銑頭及主軸結構

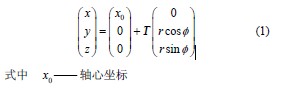

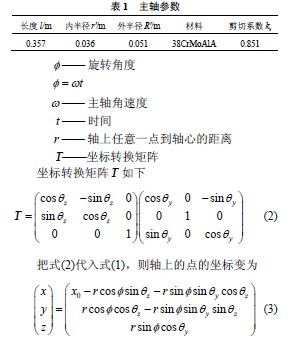

擺角銑頭結構如圖1 所示,主軸系統是銑頭的重要組成部分;主軸相關參數如表1 所示。擺角銑頭主運動通過滑枕鏜銑頭主軸端面的端面鍵將主軸的轉速及動力傳給擺角頭的輸入軸,該運動通過擺角頭內兩對直齒輪和兩對等高齒螺旋傘齒輪傳遞到擺角頭的主軸。擺角頭主軸前支撐為兩組角接觸球軸承組成,主軸的后支撐為一組角接觸球軸承,這樣的組合保證主軸具有足夠的剛度和主軸回轉精度。

2 主軸有限元模型的建立

2.1 基于Timoshenko 梁理論的主軸有限元建模

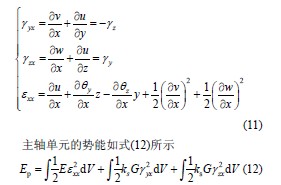

對主軸以Timoshenko 梁理論進行建模,主軸上任意點的坐標與主軸位移u,v,w,? y ,? z有關。假設主軸軸線與笛卡爾坐標系x 軸一致,主軸上任意一點繞y 軸旋轉– y ? ,然后繞z 軸旋轉– z? ,則主軸上的任意點坐標為

考慮到角位移y 和z? 非常小,對于式(3)中的x項以cos 1 z? ? ,對于式(3)中的y項以sin z sin y 0 ? ? ?

來簡化高階旋轉項,則由位移u,v,w, y ,z而決定的主軸上任意點最終坐標為

如果考慮二階應變,任意點的應變表示為

式中 E —— 主軸材料彈性模量

G —— 主軸材料切變模量

ks—— 剪切系數

V ——主軸體積

把式(11)代入式(12)后,忽略三階項

式中 I —— 主軸轉動慣量

J ——主軸極慣性矩

p ——主軸軸向力

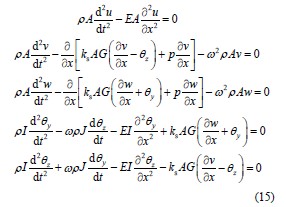

未受應力的主軸靜態平衡方程的齊次形式為

根據邊界條件并將式(17)代入式(16),得到a0~e2 16 個系數,再將式(17)代入式(14)并對整個主軸長度積分,即可得到主軸單元矩陣形式的動力學方程式

![]()

式中 m —— 質量矩陣

mc—— 計算離心力的質量矩陣

g—— 反對稱陀螺矩陣

k —— 剛度矩陣

kp —— 軸向力引起的剛度矩陣

本文主要研究多約束狀態下主軸有限元建模、模態分析和試驗,對軸向力及轉速的影響,此處不做考慮,因此式(18)變為

![]()

根據質量陣和剛度陣,可得到主軸的固有頻率。

2.2 自由狀態及節點約束的主軸有限元模型

主軸選用SOLID45 單元進行定義,單元具有塑性、蠕變、膨脹、應力強化、大變形和大應變能力。主軸的材料為合金結構鋼,彈性模量為206 GPa,泊松比為0.3,密度為7 800 kg/m3。采用手動映射網格劃分的方法,對主軸進行網格劃分,劃分后共得到10 708 個節點,8 836 個單元,此即自由狀態下主軸的有限元模型。約束直接加在節點上的主軸有限元模型在主軸自由狀態有限元模型基礎上建立,對軸承處主軸上的一圈節點進行約束,前支撐為兩組角接觸球軸承,后支撐為一組角接觸球軸承,故前支撐節點進行全約束,后支撐節點軸向自由度放開。

2.3 自由狀態及節點約束的梁單元主軸有限元模型

實際研究中,常將主軸簡化為梁單元進行分析,這種情況下計算效率更高,結果也更為準確。

ANSYS 提供了梁單元Beam188 , 此單元基于Timoshenko 梁理論,并考慮了剪切變形的影響。本文主軸屬于短粗梁結構,較適合用此單元進行有限元建模,此時主軸截面根據主軸等剛度原理進行了均一簡化。

對梁采用約束軸承位置處的節點方法進行,主軸前支撐為相反方向的兩組角接觸球軸承,后支撐為一組角接觸球軸承,故前支撐節點進行全約束,后支撐節點軸向自由度放開。

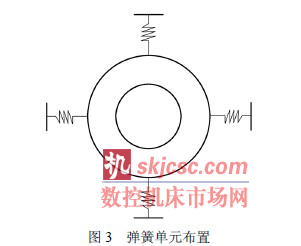

2.4 彈簧單元約束下梁單元主軸有限元模型

把主軸劃分為梁單元的分析過程中,可以把軸承的剛度系數直接考慮進來。在主軸的軸承安裝位置處沿圓周方向均布4 個彈簧單元來模擬軸承的彈性支承,布置方式如圖3 所示。其中彈簧單元外節點全部約束,前支撐為一對角接觸球軸承,故對其內節點軸向自由度進行約束,后支撐內節點保持自由狀態。

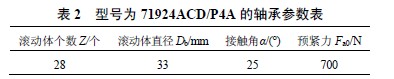

ANSYS 中提供了模擬軸承的彈簧單元Combin14,該單元具有一維、二維或三維應用中的軸向拉伸或扭轉的性能,可以較好地模擬軸承的剛度。彈簧單元Combin14 需要輸入彈簧剛度參數,本主軸采用由SKF 公司所生產的高精密主軸軸承,軸承的型號為71924ACD/P4A。

單個軸承預緊后的徑向剛度kr 可采用如式(20)進行計算

![]()

式中 Z ——軸承滾動體數目

Db ——軸承滾動體直徑

? ——軸承接觸角

Fa0 ——軸承預緊力

由SKF 提供的軸承相關參數如表2 所示。

代入以上參數計算后得到軸承的徑向剛度kr50.7 MN/mm 。

彈簧單元約束下的梁單元有限元模型,在軸承位置處采用Combin14 彈簧單元進行模擬,彈簧單元外節點全約束,前支撐內節點軸向約束,后支撐內節點保持自由狀態,此時共得到760 個節點,757個單元。

3 多約束狀態下主軸模態分析

主軸動力學模型建好后,分別基于以上有限元模型進行以下情況的主軸模態分析。基于Timoshenko 梁的主軸固有頻率的計算、自由狀態下主軸實體模態分析、節點約束的主軸實體模態分析、自由狀態下Beam188 梁單元的主軸模態分析、節點約束的Beam188 梁單元主軸模態分析和彈簧單元約束下Beam188 梁單元主軸模態分析情況。由于主軸的1 階和4 階模態對主軸前端影響較大,最容易影響主軸的切削穩定性。因此,在如下模態分析中給出主軸前6 階頻率以及1 階和4 階的振型。

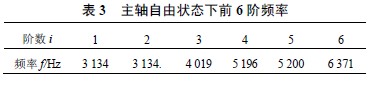

3.1 自由狀態下主軸模態

在完全自由狀態下對主軸進行模態分析,不施加任何約束,前6 階頻率如表3 所示。由于主軸在完全自由狀態下,所以主軸前6 階振動為剛體運動,為主軸剛體模態,固有頻率為零,從第7 階開始具有頻率值,當做第1 階模態。1、4 階振型如圖4所示。

從圖4 可以看出,1 階振型為主軸一次彎曲;4階振型為主軸收縮,是由于主軸大端具有刀柄結構,且主軸刀柄端直徑較大,為主軸高階振型的表現。

其意義在于,主軸收縮對主軸、軸承的配合、間隙以及預緊具有重要影響,但4 階時頻率較高,實際機械主軸達不到如此高的頻率。

主軸為軸對稱結構,1、2 階頻率相近,為主軸沿兩個徑向方向振動的頻率,振型為沿兩個徑向方向的振動。

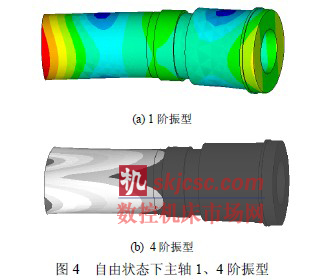

3.2 節點約束的主軸模態

對主軸采用在主軸上軸承處的一圈節點進行約束,前支撐節點進行全約束,后支撐放開其軸向自由度。求解后,各階頻率如表4 所示,1、4 階振型如圖5 所示。

從圖5 可以看出,1 階振型為主軸彎曲,4 階為主軸扭轉。

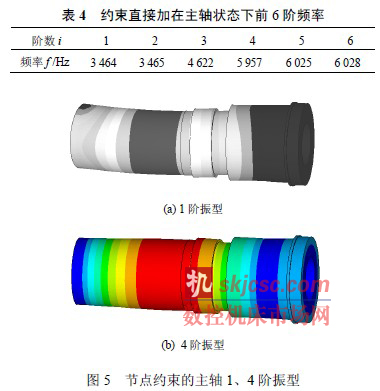

3.3 自由狀態下Beam188 梁單元的主軸模態

采用自由狀態下簡化為梁單元的主軸有限元模型進行模態分析,同樣,前6 階為主軸剛體模態,頻率為零,從第7 階開始,其前6 階頻率如表5 所示,1、4 階振型如圖6 所示。

一次彎曲,4 階振型為主軸二次彎曲。

3.4 節點約束的Beam188 梁單元主軸模態

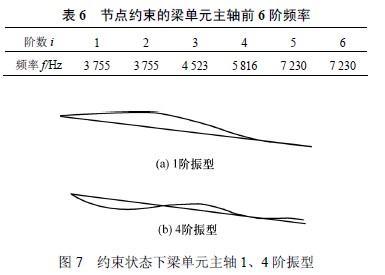

采用主軸簡化為梁單元狀態下的有限元模型進行模態分析,施加約束求解后,前6 階頻率如表6 所示,1、4 階振型如圖7 所示。

通過動畫及振型圖可以看出,1 階振型為主軸一次彎曲,4 階為主軸扭轉。

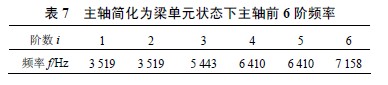

3.5 彈簧單元約束下Beam188 梁單元的主軸模態

主軸簡化為梁單元并施加彈簧剛度,求解后,前6 階頻率如表7 所示,1、4 階振型如圖8 所示。

從圖8 可以看出,1 階振型為主軸一次彎曲,4階振型為主軸前端彎曲。

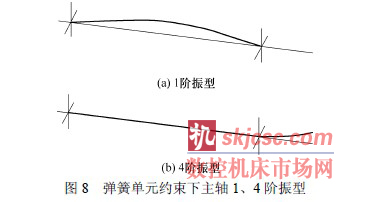

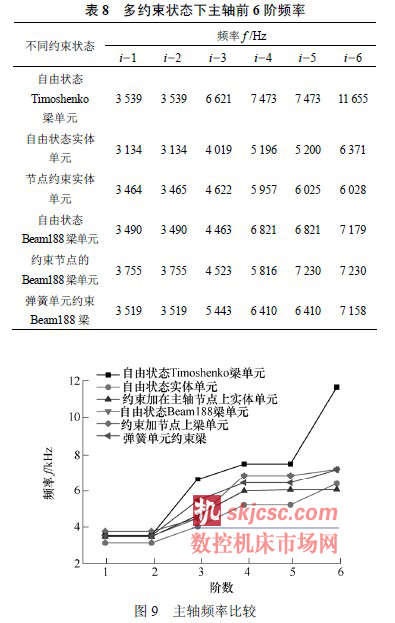

3.6 模態結果分析比較

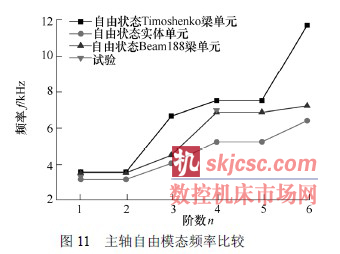

表8 為各種情況下主軸模態有限元分析結果的對照表,圖9 為主軸頻率比較折線圖。

從表8 和圖9 可以看出,實體單元本身頻率比較時,約束狀態的頻率比自由狀態下的高出300Hz,是由于施加約束后,主軸剛度隨之增加的緣故。主軸劃分為梁單元時,Timoshenko 梁單元計算的結果和Beam188 梁單元自由狀態下的一階頻率誤差只有1.4%,Timoshenko 梁的計算結果偏高。約束加在梁單元節點上的一階頻率為最高,彈簧單元約束梁情況的頻率和Timoshenko 梁的誤差只有0.6%。以上表明,Timoshenko 梁和Beam188 單元來計算主軸的固有頻率更符合實際情況,因為Timoshenko梁情況考慮因素最為全面,而加入彈簧單元后的梁單元更符合主軸系統的實際工況。從結果上可以看出,針對短粗的主軸結構,采用具有剪切效應的Timoshenko 梁或Beam188 單元對主軸計算,計算結果更為準確。由于實體單元自由度的限制,實體單元計算的主軸模態誤差較大,與Timoshenko 梁計算結果比,誤差達11.4%。因此,在沒有試驗的情況下,對主軸進行Timoshenko 梁計算和把主軸考慮為具有剪切效應的Beam188 梁單元并加入彈簧單元約束兩種方式的計算結果更為準確。

4 重載機械式主軸試驗

本試驗采用LMS振動測試系統配備BK加速度傳感器對主軸進行振動測試。由于主軸結構和質量較小,較小的瞬間激勵力即可把主軸的前幾階頻率和振型激勵出來,故將主軸用軟繩吊起模擬自由狀態,激勵方式采用力錘進行激勵,主軸現場測試如圖10 所示。主軸為對稱結構,沿主軸軸線共布置了八個加速度傳感器,在主軸前端進行徑向激勵,激勵方向與傳感器感應方向一致。自由模態頻率比較折線如圖11 所示,試驗及主軸考慮為Timoshenko梁的仿真頻響如圖12 所示。由于主軸為對稱結構, 1、2 階為主軸兩個徑向方向的模態,因此試驗時,只提取了1 階模態;3 階模態為主軸的扭轉,單方向的傳感器不能有效測試出來;4、5 階為主軸沿兩個徑向方向的2 次彎曲,試驗中提取了4 階模態。

由頻響函數可知,低階時試驗數據與主軸仿真數據有一定誤差,誤差為7.2%,在可接受范圍之內。產生誤差的原因是在以Timoshenko 梁建模時對主軸的階梯和錐孔等進行了簡化,盡管本著等剛度原則,但質量變小,頻率仍然偏高,另外,試驗過程中測試環境、傳感器等對準確的測試結果也有影響。

5 結論

(1) 進行了基于Timoshenko 梁的重載主軸建模,建模過程中考慮了主軸的剪切力和轉動效應,在動力學方程中包括了離心力引起的質量矩陣、反對稱陀螺矩陣及由于軸向力引起的剛度矩陣。

(2) 把主軸考慮為Timoshenko 梁單元和Beam188 梁單元進行主軸有限元建模和模態分析時,結果更為準確,彈簧約束梁情況更符合實際情況。彈簧單元約束梁和Timoshenko 梁情況的主軸一階頻率誤差只有0.6% ; Timoshenko 梁單元和Beam188 梁單元自由狀態下的一階頻率誤差為1.4%。

(3) 主軸模態試驗為驗證主軸有限元建模及模態分析準確性的直接手段。但Timoshenko 梁建模時有一定簡化,以及試驗過程中本身的一些誤差,因此試驗與仿真的結果雖然有一定誤差,但在允許范圍之內。

(4) 仿真與試驗對比時,試驗模型和計算及仿真模型的一致性非常重要。如差異較大,只能驗證建模方法的正確性或驗證結果的趨勢,很難得到數值的一致性。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com