摘要;本文介紹了紅巖子電廠03 貫流式M水輪發電機結構特點及制造W工藝, 對大型貫流式水輪發電機制造、安裝中出現的問題進行了分析研究, 并提出了工藝改進措施。

關鍵詞 燈泡貫流式機組 水輪發電機 結構 定子 轉子 軸承 工藝

1引言

受運輸條件限制, 紅巖子電廠30 M w水輪發電機組主要部件均采用分瓣式結構,且整個機組采用了較多的新結構, 因而加大了制造難度。為此我們全面分析了該發電機的結構特點, 在貴港機組分包部件制造的基礎上, 對紅巖子機組制造工藝進行了充分的準備, 保證了機組的順利完工。

2 制造工藝

2.1.,燈泡頭及錐體制造

錐體壁采用夾層通水冷卻結構, 外表面為不銹鋼復合層, 內外壁及夾層分水板通過科s m m 銷子定位, 裝焊及加工銷孔時, 通過兩次劃線確定分水板的準確位置而不至于鉆偏。

在生產貴港機組錐體時, 由于銷子封焊不好, 就出現過水壓試驗時個別銷孔漏水的現象。為解決這一問題, 我們在結構工藝上進行了改進, 分別在錐體內外壁上及銷上加工焊接坡口, 并與四川工具廠合作設計制造了復合鉆及自張式反刮刀加工坡口, 不僅保證了加工質量, 而且大大提高了工作效率。3臺機組進行錐體水壓試驗時, 3 42 個銷孔無一漏水, 收到了良好的效果。

錐體及燈泡頭外壁和法蘭面的結合部位是一個制造難點, 返修工作量大。為此, 我們嚴格控制裝焊尺寸, 通過加工及手工打磨的方法確保了其圓滑過渡, 不僅保證了工件外觀質量, 而且滿足了過流面的要求。

大型薄壁件合縫面加工質量往往難以控制, 工件分瓣后剛性差, 焊接、加工、運輸都容易使工件變形, 合縫面加工余量也常常不夠,且錯牙現象經常發生。

針對這些問題, 一方面我們增加了部件支撐構件; 另一方面, 我們在整個制造過程中增加了工藝支撐, 對工件的起吊方式和起吊部位都作了明確限定。這些措施的采取有效地控制了工件變形量, 大大減少了補焊量。

2、2 定子裝配

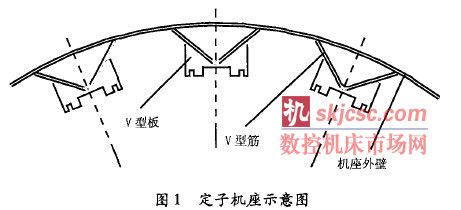

定子機座盒型筋及V 型板( 見圖)l 焊接尺寸要求精度高, 弦距尺寸對定子鐵心裝配影響很大。裝焊前, 我們對盒型筋進行了二次校型, 裝焊時嚴格控制尺寸。

廠內焊接v 型板時, 采用了工藝樣板與大等分弦距相結合的方法, 并根據裝配情況配制V 型缺口, 較好地控制了v 型板的徑向及周向位置, 為裝焊定位筋打下了良好基礎。

紅巖子電廠貫流式水輪發電機組采用雙鴿尾結構的定位筋, 冷態時在鐵心與機座的連接結構中預留一定間隙, 避免因熱膨脹在定子鐵心中產生的內應力過大而引起定子沖片發生軸向翹曲變形, 最終造成鐵心松動,影響機組的正常運行。

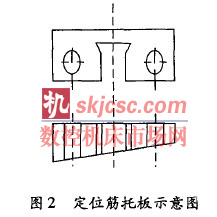

由于既要保證較準確地達到電磁計算所需要的傾斜角度, 又要有良好的工藝性, 所以采用何種結構以滿足定子鐵心斜槽的要求便成為機組結構工藝的一個難點。最終我們采用的方法是: 焊完機座V 型板后, 在立車上加工V 型板平面, 以此作為基準面, 將定位筋托板平面加工出所需的角度( 見圖2 ),

選取合理的托板與定位筋側面間隙, 定位筋就位后即可較準確地達到所需要的傾角, 從而為定位筋的精調打下了良好基礎。

定子鐵心采用高強度穿心螺桿拉緊結構, 螺桿外包絕緣。把緊穿心螺螺桿時, 用碟簧實現彈性儲備, 以補償沖片漆膜的收縮及熱變形可能引起的彈性松動。

紅巖子電廠發電機定子鐵心波浪度要求在3m m 以下, 因此在定子鐵心前后端均采用了具有一定適形性的小齒壓板結構, 以便于調整和處理鐵心波浪度, 機座后端大齒壓板僅起到支撐鐵心的作用, 鐵心與大齒壓板可以產生相對位移, 以實現鐵心的“ 全浮動” 。

雙鴿尾斜定位筋的裝焊工藝復雜, 尺寸很難控制, 國內尚無制造經驗。經反復研究, 我們確定了以V 型板加工面為基準面,采用斜托板結構, 通過多次使用工藝樣板逐步控制裝配尺寸的工藝方法進行斜定位筋的裝配, 最后獲得成功, 較好地解決了這一難題。

該工藝也榮獲公司科技進步獎, 填補了公司的一項技術空白。

定子鐵心疊壓采用長短工具螺桿及工具壓板分段預壓的方法, 初用風動扳手把緊,最終用力矩扳手把緊。鐵心首末段沖片涂有熱固化膠, 通過熱壓成為整體。整個鐵心為不等距分段, 且可以相對于機座全浮動。這些結構的采用, 不僅改善了通風冷卻效果,而且解決了定子在運行后由于熱膨脹造成的鐵心松動等問題。

定子在工地整圓下線, 由于采用斜槽結構后定子槽形呈螺旋狀, 線棒與槽的配合狀況不理想, 故容易產生較強的電腐蝕, 進而影響機組安全運行。為此我們吸收國外先進工藝, 結合公司具體情況, 開發了C RVT 膠涂抹技術, 下線前采用特殊工裝將C RT V 膠先涂抹在線棒大面上, 待其呈半固化狀態時將線棒嵌人槽內, 下線時保持一定緊量, 使線棒與槽結合良好, 從而降低了槽電位。經過實測, 槽電位低且均勻, 克服了斜槽帶來的不利影響。

2. 3 轉子裝配

因受運輸條件的限制, 紅巖子電廠發電機轉子裝配采用工地疊片磁轆結構, 這種結構本是較為成熟的結構, 但應用于大型臥式機組中仍然存在一些問題, 如紅巖子電廠# 1機投運后存在異響, 引線曾經燒斷, 主要有以下幾方面原因:

( 1) 由于磁扼沖片徑向寬度小, 僅有19 9m m, 機組運行后熱膨脹快, 一旦磁扼熱打鍵緊量不夠, 熱態下整個磁扼就會產生松動;

( 2 ) 磁極鍵松動。磁極鍵打鍵不緊, 安裝公司未按要求每隔h8 打鍵一次, 且打鍵前未使用鴿尾鍵槽拉刀拉削磁扼鍵槽;

( 3 ) 磁極線圈形位公差大, 托板與鐵心的高度差大, 且未進行打磨, 使得托板與磁極鐵心及磁扼接觸面小, 運行后易產生松動;

( 4 ) 磁極線圈匝間及托板與首匝間粘接不好, 尤其是托板下面適形毛氈有未浸膠的現象, 故磁極線圈容易產生壓縮量;

( 5) 掛極時, 安裝公司未在磁極托板與磁扼間加墊適形毛氈, 僅局部加有玻璃布板, 運行后易產生松動;

( 6) 磁極線圈廠內套磁極鐵心時, 托板與鐵心檐部間隙加墊不夠, 這也是導致線圈松動的原因之一。

找到原因后, 我們立即進行了結構及工藝改進, 并對安裝過程進行了嚴格控制, 徹底解決了問題。

轉子中心體與主軸連接采用止口定位及螺栓、銷套把合的方式, 這就要求中心體銷套孔與主軸對應的銷套孔一致。

不過, 采用同一套鍵模加工的方法成本很高, 經過分析, 我們取消了鑊模, 轉而采用數控五坐標天橋銑分別加工主軸與轉子中心體, 再進行預裝, 完全滿足了裝配的要求。

2. 4 軸承裝配

軸承裝配采用分塊徑向瓦支撐結構, 帶高壓油孔。正反推力鏡板與主軸一體, 易于安裝。由于軸承支架加工難度大, 把合孔尺寸控制非常嚴格, 所以我們采用了五軸數控加工的方法, 確保了裝配尺寸。此外, 由于上下游密封蓋分瓣較多( 上游8 瓣、下游4瓣), 且工件壁薄, 容易產生變形, 因此加工完成后必須與軸承支架預裝檢查把合孔質量, 才能保證安裝順利。

徑向瓦的加工是軸承部件制造的一個難點。鎢金圓弧面為偏心結構, 我們在2. 3m立車上將工件安裝在專用夾具上加工, 由于瓦高7 0 ~, 裝夾固定不穩, 加工后內圓易出現錐度, 經反復精車才達到要求。加工正反推力瓦時, 由于鎢金邊緣部位澆鑄質量常不能令人滿意, 在半精車鎢金面后, 我們增加了打磨內外圓及著色探傷檢查序, 對有問題的地方進行修補處理, 保證了工件的質量。

2. 5 結構工藝改進措施

從紅巖子電廠貫流式水輪發電機組的制造、安裝到最后的運行, 總的情況不錯, 但還是或多或少存在一些問題, 需要今后改進, 為此應注意:

(l )采用C O : 氣體保護焊取代手工電弧焊的方法, 以減小焊接變形;

(2 ) 在滿足受力的情況下, 減小托板與V 型板的周向焊縫, 從而減少焊接量;

(3) 減小工藝調整板與焊接樣板的接觸面積, 保證接觸良好, 使工藝調整板的內徑尺寸更為準確, 這樣可進一步減少定位筋的內徑調整工作量;

( 4 ) 將l m m 墊片改為2~, 前端磨出斜面, 便于操作時抽去;

(5) 風動扳手對鐵心拉緊螺桿的沖擊太大, 今后可取消該工具, 改用力矩扳手或液壓拉伸裝置把緊螺栓, 使鐵心受力更均勻;

( 6) 磁極線圈托板采用一端與線圈熱壓成整體的結構, 另一端托板套線時裝配, 這樣可以更好地調節控制線圈高度, 減少工地調節量, 有利于防止線圈松動;

(7 ) 盡可能采用把合式磁極結構, 消除疊片式磁扼可能引起的打鍵不緊的現象;

(8 ) 為防止磁極鍵松動, 打鍵前用鴿尾鍵槽拉刀拉削磁扼鍵槽, 并按要求每隔h8打鍵一次, 以確保磁極鍵的緊量;

( 9) 加強工序質量控制, 保證所有適形毛氈都能浸透膠, 杜絕刷膠現象的出現;

( 10 ) 托板與鐵心檐部間隙必須按標準嚴格加墊;

(11)加強工地現場指導, 對貫流式機組必須強調在磁極托板與磁扼間加墊絕緣墊片及適形毛氈, 不允許在該部位有間隙存在;

( 12 ) 徑向瓦加工用夾具結構可作改進,如可增強剛性及改進壓緊方式, 加工工序也可作調整, 先加工鎢金面, 最后加工瓦坯背面。對鎢金面與瓦背的厚度尺寸的控制限制在徑向瓦支撐平面內, 這樣既可滿足裝配要求, 又易于加工。

3 結論

作為我公司首次設計制造的大型貫流式機組, 紅巖子電廠30 M W 水輪發電機組獲得了成功, 它填補了國內大型貫流式機組的設計制造空白, 為我公司今后占領日益廣闊的貫流式水輪發電機組市場打下了堅實的基礎。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com