軋輥深孔加工工藝研究

2015-11-12 來源:寶鋼軋輥科技有限責任公司 作者:王進義

摘要: 由于目前在機加工行業內加工高精度深孔是一個很大的難題,沒有一種很好的解決辦法,通常的加工辦法往往加工效果差,精度低,因此,本文介紹了一種軋輥生產過程中高精度端部深孔的加工工藝方案,對如何選擇機床設備、定位基準和裝夾方法、工藝規程及參數的選擇以及內孔尺寸公差的測量方法進行了詳細的介紹,解決了一些加工工藝難題,和加工深孔的難題。

0 引言

在普通鉆床、車床、鏜銑床上加工,大孔采用車床或鏜床先進行鉆加工、然后進行鏜加工。通常講的深孔一般是指長徑比大于10 的孔,而對于長徑比大于50mm 的深孔而言由于受到加長鉆頭剛性的影響,在加工過程中要保證加工的不偏心實現起來有很大的困難。

1 軋輥深孔的加工

1.1 深孔加工的特點

孔加工的幾大問題:排屑、散熱和導向問題,主要表現在:

①鉆孔時不能直接觀察刀具的切削狀況,工作過程中只能憑借聽聲音、看切屑、摸振動等外觀現象來判斷切削過程是否正常;

②孔的長徑比大、鉆桿細而長、剛性低、易振動、鉆孔易走偏,因此,支撐及導向十分重要;

③切削熱不易散出,工作條件惡劣,必須采用有效的冷卻方式。

1.2 軋輥深孔加工難點分析

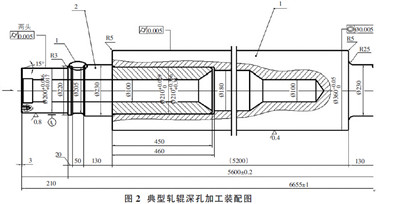

工件深孔如圖1 所示,材料為H13 鍛鋼,成品重量3555kg,裝配圖如圖2 所示,出口產品。設計要求:孔深5050mm 由三個臺階孔組成,最外端內孔粗糙度Ra0.8,里面兩深孔為60 度錐面連接,同軸度準0.1mm,裝配深度450mm,裝配間隙端部塞尺0.1 塞不進,過盈量0.28-0.35mm。針對這種總長較長,長徑比大、同軸度要求高的精密產品,加工此種產品的難度如下:

①軋輥噸位較重長度較長裝夾定位困難;

②內孔較深,粗糙度Ra0.8,同軸度≤準0.1mm;

③裝配過盈量0.28 -0.35mm, 裝配輥頸部分長450mm,必須保證裝配面的圓柱度

④輥身淬火,因此熱裝時溫度不能高于回火溫度,增加了裝配的難度,同時對孔的尺寸精度要求提出了更高的要求。

在此種情況下,加工此類深孔對位置及加工效果要求較高,加工難度大,為此本文進行了詳細的分析和探索,制定了切實有效的加工工藝方案。

1.3 加工設備的確定

如何正確選擇加工設備是保證加工質量很重要的環節,加工設備的選擇是否得當,對于產品的加工質量,生產效率有很大的影響。該輥內孔如在車床上加工難度較大:工件較長,裝夾困難,易變形,需多中心架支撐,并需要設計輔助工裝;刀桿處于懸臂狀態,剛性差,加工時會產生振動和讓刀現象;加工兩內孔錐度連接面時加工難度較大。綜上所述,選擇車床加工,不但操作復雜,生產效率低,加工質量無法保證。因此,為縮短加工工序步驟,前期粗鏜孔可采用車床加工,最終工序需采用數控鏜對內孔進行精加工。鑒于以上狀況,結合寶鋼軋輥科技有限責任公司設備及工件特點,確定最終孔的加工選擇在TK6916 數控鏜床上加工。

1.4 加工工藝措施

最優工藝方案的選擇就是確定一條達到產品質量的最低成本或最少加工時間的工藝路線。要達到圖紙設計要求,首先必須從工藝上保證工件的加工精度。如何在多種加工工藝路線中選擇一種最優方案是本文關注的問題。

1.4.1 孔的加工工藝規程

①產品半精車后在車床上進行鉆導向孔準100 深100mm;

② 按圖紙要求用深孔鉆進行鉆深孔準100、準180 及圓錐過渡部分;

③車床上鏜孔準210(0,+0.029)至準200,深475mm,車出圓角R5;

④實配悶頭,并進行粗磨、淬火、精車等工序;

⑤拆除悶頭,以外圓為基準,對準210(0,+0.029)孔進行精鏜加工;

⑥檢驗內孔尺寸及粗糙度等保證滿足圖紙要求。

1.4.2 精鏜孔時工件的定位與裝夾

軋輥在鏜床工作臺上初步定位之后,以鏜床主軸為基準進行找正,確定工件與鏜床之間的相對位置,找正用百分表測試的方法控制工件在水平方向和垂直方向的誤差,一般控制在0.02mm 以內。軋輥找正定位后,為了減少變形和夾緊力,采用壓板將軋輥加緊固定,在安全可靠的前提下,大大減少了加工時的振動,提高了加工精度。

1.4.3 切削參數的選擇

為了避免內孔產生圓柱度超差,且內孔無法采用磨削加工,因此,采用高速鏜削的方法,切削過程中保證切屑和加工表面的塑性變形小,并提高了表面的加工粗糙度。內孔加工是連續切削,因此采用YT15 鎢鈷鈦類合金刀具進鏜加工時需先進行粗鏜加工,粗加工后需根據外圓檢驗鏜桿是否發生了移動,檢驗無變化后進行最終的精鏜加工,為了避免因為溫度的變化影響加工精度,內孔精鏜的最后一刀最好在環境變化較小的晚上進行,并一次性連續走刀加工完成。

1.4.4 冷卻潤滑

冷卻潤滑液在深孔加工中主要起冷卻、潤滑、沖刷、減振和消聲的作用。加工中產生的切削抗力,消耗很多的能量,而且其切向和徑向分力作用在導向塊上,與孔壁產生較大的摩擦力,都轉化為很多的切削熱,這些熱量主要靠冷卻潤滑液把它帶走。冷卻潤滑液在導向塊與孔壁之間建立起液壓支撐,可降低導向塊的摩擦,減小功率消耗。冷卻潤滑液的沖刷作用,是靠一定的壓力和流量的冷卻液將切屑由切削區沖刷出來,實現排屑作用。由于在工作區內部充滿了一定壓力的油液,能減弱由切削運動和摩擦作用所產生的振動和噪音。

1.4.5 尺寸測量

在加工完成后測量內孔尺寸時,如果不抽出鏜桿,內徑千分尺無法測量,若抽出鏜刀桿,測量后需要重新找正,很不方便。可采用在鏜排上過鏜桿中心位置鉆一安裝內徑千分尺的孔,使內徑千分尺延長桿能插進去,如圖3 所示使用時,只要將將內徑千分尺插入鏜桿上徑向孔內,移動工作臺,固定測頭接觸產品內孔,用于轉動微分頭接觸內孔,緊固微分頭,然后拿出,便可準確測量內孔的實際尺寸。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息