提高齒輪精滾齒加工精度的措施

2019-7-16 來(lái)源:山推工程機(jī)械股份有限公司 作者:張朝彪,李濤濤,宋 超,李相楠

摘 要:推土機(jī)終傳動(dòng)中一級(jí)和二級(jí)大齒輪的表面硬度為 55~62 HRC,在采用硬質(zhì)合金刮削滾刀干切的方式進(jìn)行精滾齒加工時(shí),存在齒形和齒向誤差超差的問題。從滾刀制造精度、安裝精度、機(jī)床剛性等加工技術(shù)層面進(jìn)行細(xì)致分析和研究,找出影響精滾齒加工精度的主要原因,通過加強(qiáng)過程控制并制定實(shí)施相應(yīng)對(duì)策,使齒形和齒向誤差合格率由改善前的 76%和 80%提升為 100%。

關(guān)鍵詞:齒輪;精滾齒加工;齒形誤差;齒向誤差

推土機(jī)的工作環(huán)境復(fù)雜,承載大,因此對(duì)終傳動(dòng)系統(tǒng)中零部件的要求較高。齒輪是推土機(jī)終傳動(dòng)中重要的零件,其加工精度直接影響推土機(jī)終傳動(dòng)的質(zhì)量和整機(jī)使用壽命。

其中,一級(jí)和二級(jí)大齒輪作為終傳動(dòng)中重要零部件,傳遞轉(zhuǎn)矩大,正反轉(zhuǎn)切換頻繁,對(duì)齒輪的加工精度和表面硬度有嚴(yán)格要求。

我公司推土機(jī)終傳動(dòng)一級(jí)和二級(jí)大齒輪的表面硬度為 55~62 HRC,屬于硬齒面齒輪,目前采用硬質(zhì)合金刮削滾刀干切的方式進(jìn)行精滾齒加工。因此分析研究精滾齒加工中影響齒輪精度的因素,并制定提升對(duì)策,對(duì)提高齒輪加工精度和整機(jī)質(zhì)量具有重要意義。

1 、硬齒面齒輪精滾齒加工中存在的問題

齒輪誤差檢查項(xiàng)目主要包括:齒形誤差、齒向誤差、齒距極限誤差、公法線長(zhǎng)度變動(dòng)誤差和徑向跳動(dòng)誤差,只有以上所述檢測(cè)項(xiàng)目符合設(shè)計(jì)要求,才能保證齒輪傳遞運(yùn)動(dòng)的準(zhǔn)確性、平穩(wěn)性和載荷分布的均勻性。目前,我公司推土機(jī)終傳動(dòng)中一級(jí)和二級(jí)齒輪均采用超硬滾刮削工藝,由于受設(shè)備使用年限增加、刀具等各種因素的影響和制約,不能完全滿足圖紙規(guī)定的齒形、齒向誤差的 8 級(jí)精度要求。

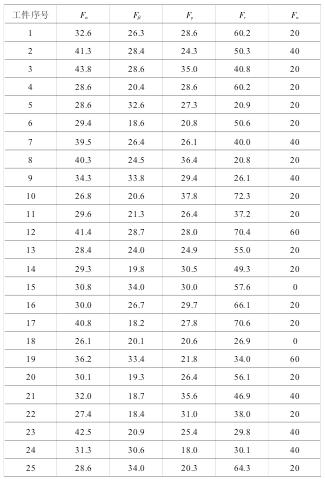

在現(xiàn)有加工條件下,以某型號(hào)推土機(jī)一級(jí)大齒輪為研究對(duì)象進(jìn)行了工藝試驗(yàn),該齒輪模數(shù)為 12 mm,齒數(shù)為 42,壓力角為 20°,齒寬為 112 mm,材料為 S48C,齒部表面硬度為 55~62 HRC。對(duì)加工的某批次齒輪隨機(jī)抽檢 25 件,其檢測(cè)結(jié)果如表 1 所示,其中圖紙要求:齒形誤差為 Fα≤40 μm,齒向誤差 Fβ≤32 μm,齒距極限誤差 Fp≤40 μm,徑向跳動(dòng)誤差 Fr≤112 μm,公法線長(zhǎng)度變動(dòng)誤差 Fw≤63 μm。由表 1 可知,F(xiàn)α合格率為76%,F(xiàn)β合格率為 80%,F(xiàn)p、Fr和 Fw合格率為 100%

表 1 齒輪檢測(cè)結(jié)果

2 、影響硬齒面齒輪精滾齒加工精度的原因分析

齒形誤差是指在齒輪端截面上,齒形工作部分內(nèi)(齒頂?shù)估獠糠殖猓輰?shí)際齒形的兩條設(shè)計(jì)齒形間的法向距離。齒向誤差則是指在分度圓柱面上(允許在齒高中部測(cè)量),齒寬工作部分范圍內(nèi)(端部倒角部分除外),包容實(shí)際齒向的兩條最近的設(shè)計(jì)齒向線之間的端面距離。在實(shí)際滾齒加工過程中,不可能完全獲得與理論齒形完全吻合的漸開線齒形,總會(huì)存在各種誤差。

滾齒加工是展成運(yùn)動(dòng),漸開線齒形主要靠滾刀與工件之間保持一定的分齒來(lái)保證,因此,滾刀齒形直接決定了齒輪的齒形誤差。新滾刀的齒形由滾刀的制造精度決定,滾刀的制造精度越高,加工出工件的齒形精度也越高。

新滾刀經(jīng)過使用后需要進(jìn)行重磨,以保證其鋒利及減少急劇磨損,滾刀經(jīng)過重磨后其齒形誤差主要由滾刀的重磨精度所決定,因此滾刀重磨精度的高低決定了加工出工件的齒形精度。另外,滾刀的安裝精度(徑向跳動(dòng)和軸向竄動(dòng))也對(duì)齒形誤差產(chǎn)生影響。

影響齒向誤差的主要因素有:機(jī)床垂直進(jìn)給導(dǎo)軌與工作臺(tái)軸線平行度超差,工件安裝誤差以及加工讓刀等。經(jīng)對(duì)我公司現(xiàn)有滾齒機(jī)和工裝的精度進(jìn)行檢測(cè)發(fā)現(xiàn),滾齒機(jī)垂直進(jìn)給導(dǎo)軌與工作臺(tái)軸線平行度和工裝端徑跳均符合加工要求。

產(chǎn)生加工讓刀的原因主要為加工余量過大和滾齒機(jī)剛性無(wú)法滿足現(xiàn)有切削參數(shù)兩方面,因此對(duì)淬火前后齒輪的公法線進(jìn)行了測(cè)量,檢測(cè)結(jié)果表明部分齒輪由于熱處理變形出現(xiàn)了局部公法線余量過大的問題。

另外,對(duì)滾齒機(jī)在目前切削參數(shù)下其剛性能否滿足加工要求也進(jìn)行了研究。結(jié)果表明在目前切削參數(shù)下,數(shù)控滾齒機(jī)的機(jī)床剛性能滿足要求,而普通滾齒機(jī)則不能完全滿足加工要求。

通過分析得出,在現(xiàn)有條件下,影響我公司硬齒面齒輪齒形精度的主要原因?yàn)椋簼L刀制造精度、滾刀重磨精度和滾刀的安裝精度(刀桿端徑跳);影響齒輪齒向精度的主要原因?yàn)椋簾崽幚碜冃螌?dǎo)致局部余量過大和機(jī)床剛性無(wú)法滿足現(xiàn)有切削參數(shù)。

3 、提升齒輪加工精度的對(duì)策

為了提升硬齒面齒輪精滾齒加工的齒形和齒向誤差,針對(duì)上述影響因素,決定通過加強(qiáng)精滾齒加工過程中的過程控制來(lái)提升齒輪加工精度。

3.1 滾刀制造精度

滾刀分為多個(gè)精度等級(jí),不同精度等級(jí)的滾刀可以加工出相應(yīng)精度等級(jí)的齒輪,如表 2 所示。目前,我公司采用 A 級(jí)精度普通硬質(zhì)合金刮削滾刀進(jìn)行精滾齒加工,由于滾刀自身存在制造誤差和刃磨誤差,且隨著滾刀刃磨次數(shù)的增加,難以保證加工的齒輪達(dá)到 8 級(jí)精度。

表 2 滾刀與所加工齒輪精度等級(jí)對(duì)照表

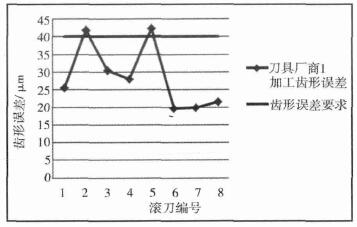

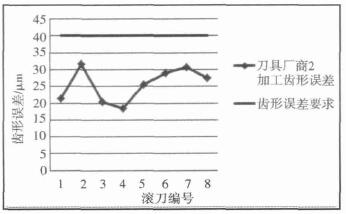

改善前,我公司所使用的滾刀為國(guó)內(nèi)某刀具廠商(記做刀具廠商 1)的 A 級(jí)精度硬質(zhì)合金滾刀,對(duì)刀具廠商 1的 8 把滾刀加工的首件的齒形結(jié)果進(jìn)行了統(tǒng)計(jì),如圖 1所示。從統(tǒng)計(jì)結(jié)果中可以看出刀具廠商 1 的滾刀精度不夠穩(wěn)定,新刀加工出的首件不能完全符合齒形誤差要求。為減少滾刀制造精度對(duì)齒輪齒形精度的影響,我公司又引進(jìn)了另外一家國(guó)內(nèi)某刀具廠商(記做刀具廠商 2)的 A 級(jí)硬質(zhì)合金刮削滾刀,對(duì)刀具廠商 2 的 8 把滾刀與刀具廠商 1 的滾刀在相同條件下進(jìn)行了工藝試驗(yàn),刀具廠商 2 的 8 把滾刀加工的首件的齒形結(jié)果如圖 2 所示。

圖 1 刀具廠商 1 滾刀的加工齒形誤差

圖 2 刀具廠商 2 滾刀的加工齒形誤差

從統(tǒng)計(jì)結(jié)果可以看出,刀具廠商 2 的滾刀精度較刀具廠商 1 的滾刀精度穩(wěn)定,能滿足使用要求。為此,決定逐步將硬質(zhì)合金刮削滾刀切換為刀具廠商 2 的滾刀,以此消除滾刀制造精度對(duì)齒形誤差精度的影響。

3.2 滾刀重磨精度

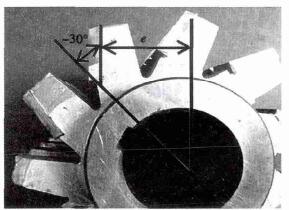

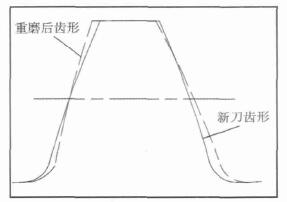

硬質(zhì)合金刮削滾刀的滾齒切削過程是輪齒包絡(luò)過程,由于滾刀滾削時(shí)只加工輪齒的漸開線齒形部分,其刀齒的磨損主要是齒側(cè)磨損,一般應(yīng)限制在 0.3 mm 以內(nèi)。滾刀的重磨是在前刀面上進(jìn)行的,通過刃磨前刀面,將齒側(cè)磨損、后角磨損和刀尖磨損消除。硬質(zhì)合金刮削滾刀采用大負(fù)前角設(shè)計(jì),如圖 3 所示,主要目的是增加剛性,提高抗崩刃能力。改善前,采用定偏位置方式對(duì)滾刀進(jìn)行重磨,但是隨著滾刀重磨量的增加,發(fā)現(xiàn)滾刀齒形急劇衰變,如圖 4 所示。

圖 3 硬質(zhì)合金刮削滾刀

圖 4 滾刀重磨后的齒形變化

為了保證重磨后得到理想的齒形精度,必須不斷地調(diào)整滾刀前角,即變偏位置重磨。通過設(shè)計(jì)制作滾刀外徑測(cè)量工裝和滾刀偏位置檢測(cè)標(biāo)準(zhǔn)量塊,可以實(shí)現(xiàn)重磨后測(cè)量滾刀外徑(如圖 5 所示)和偏位置(如圖 6 所示),從而實(shí)現(xiàn)了變偏位置重磨。通過試驗(yàn)跟蹤分析,按照變偏位置重磨后,滾刀齒形精度雖然仍有所下降,但卻是緩慢的,即使刃磨到極限,齒形的變化也基本是對(duì)稱分布的。

圖 5 測(cè)量滾刀外徑

圖 6 測(cè)量滾刀偏位置

3.3 刀桿端徑跳

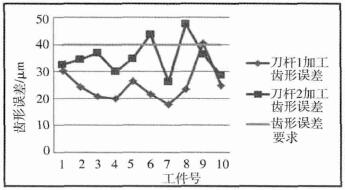

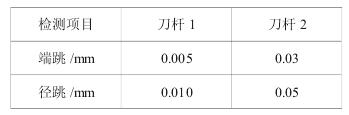

滾刀是安裝在刀桿上工作的,因此,刀桿的制造精度及安裝精度對(duì)滾刀的安裝精度有著直接的影響,其中刀桿端跳誤差的 75%和徑跳誤差的 25%會(huì)反映到齒形上。刀桿裝入滾齒機(jī)刀架后應(yīng)校正其徑向跳動(dòng)量和軸向竄動(dòng)量。為保證加工精度,刀桿端跳需控制在 0.01 mm 以內(nèi),刀桿徑跳需控制在 0.02 mm 以內(nèi)。利用同一臺(tái)滾齒機(jī)、同一把滾刀(相同條件下進(jìn)行重磨),兩把不同的刀桿分別加工 10 件工件,齒形結(jié)果如圖 7 所示,兩把刀桿裝入滾齒機(jī)刀架后端徑跳數(shù)據(jù)如表 3 所示。

圖 7 兩把刀桿加工齒形結(jié)果統(tǒng)計(jì)

表 3 兩把刀桿端徑跳數(shù)據(jù)

從齒形統(tǒng)計(jì)結(jié)果中可以看出,由于受限于滾刀制造精度,兩把刀桿加工出的工件雖然齒形誤差都不能完全符合要求,但刀桿 1 加工齒形精度明顯優(yōu)于刀桿 2 加工齒形精度。

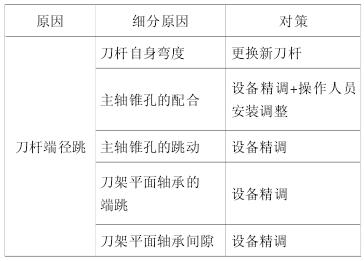

對(duì)影響齒形加工精度的刀桿端徑跳原因進(jìn)行細(xì)化分析,并定期對(duì)滾齒機(jī)刀桿的端徑跳進(jìn)行檢查,對(duì)于端徑跳超出工藝要求的設(shè)備,按照表 4 所示的相應(yīng)對(duì)策予以實(shí)施。

表 4 刀桿端徑跳原因細(xì)分

3.4 熱處理變形

導(dǎo)致局部加工余量過大為了保證精滾齒的加工精度,齒輪齒厚余量在 0.5mm 以內(nèi)的可以使用硬質(zhì)合金刮削滾刀一次切除,當(dāng)齒厚余量超過 0.5 mm 采用一次切除時(shí),由于加工抗力增大,會(huì)導(dǎo)致振動(dòng)增加,從而降低了加工精度。我公司推土機(jī)終傳動(dòng)中一級(jí)和二級(jí)大齒輪在精滾齒加工之前,需要對(duì)齒部進(jìn)行感應(yīng)淬火處理,經(jīng)熱處理后工件不同程度上會(huì)出現(xiàn)變形,個(gè)別工件的齒厚余量已超出 0.5 mm,變形大的已達(dá) 0.8 mm。

針對(duì)該問題,要求操作者精滾齒加工之前對(duì)工件公法線余量進(jìn)行測(cè)量,對(duì)于公法線余量大和變形量大的工件,分為多刀加工,確保單次齒厚切除量在 0.5 mm 以內(nèi),從而減小加工抗力,減小振動(dòng),確保工件精度。

3.5 機(jī)床剛性無(wú)法滿足現(xiàn)有切削參數(shù)

硬齒面齒輪的加工要求滾齒機(jī)要有較好的剛性,需要在專門的高剛性滾齒機(jī)上進(jìn)行。目前,我公司硬齒面滾齒機(jī)主要為普通硬齒面滾齒機(jī)和數(shù)控硬齒面滾齒機(jī)。其中普通硬齒面滾齒機(jī),隨著使用年限的增加,部分滾齒機(jī)出現(xiàn)精度降低,剛性不足的現(xiàn)象。

為此,制定了兩項(xiàng)對(duì)策:

①對(duì)剛性差的設(shè)備進(jìn)行大修精調(diào);

②適當(dāng)降低剛性差的設(shè)備切削參數(shù)。

通過該兩項(xiàng)對(duì)策的配合實(shí)施,消除了機(jī)床剛性不足對(duì)齒向精度的影響。

4 、改善后加工精度效果分析

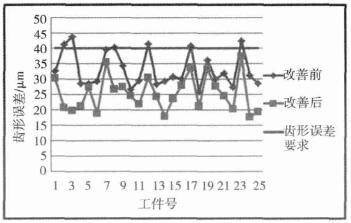

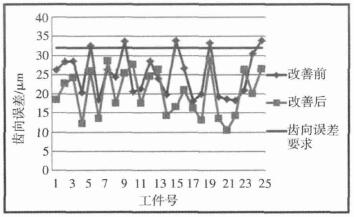

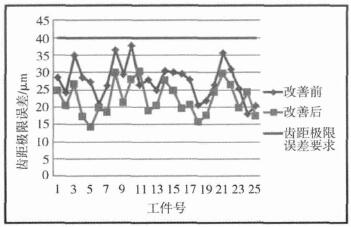

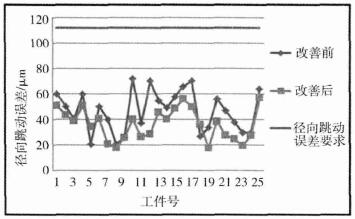

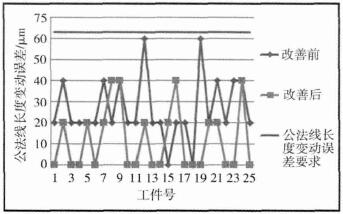

為檢驗(yàn)改善后的加工效果,按照改善后的加工方法,對(duì)加工的該批次齒輪隨機(jī)抽檢 25 件,并對(duì) 25 件工件進(jìn)行了測(cè)量和統(tǒng)計(jì),統(tǒng)計(jì)結(jié)果如圖 8~ 圖 12 所示。從結(jié)果中可知,齒形和齒向誤差合格率由改善前的 76%和 80%提升為 100%。

另外,受益于加強(qiáng)過程控制的影響,齒距極限誤差、徑向跳動(dòng)誤差和公法線長(zhǎng)度變動(dòng)誤差的精度也得到了提升。

圖 8 改善前后齒形誤差統(tǒng)計(jì)結(jié)果

圖 9 改善前后齒向誤差統(tǒng)計(jì)結(jié)果

圖 10 改善前后齒距極限誤差統(tǒng)計(jì)結(jié)果

圖 11 改善前后徑向跳動(dòng)誤差統(tǒng)計(jì)結(jié)果

圖 12 改善前后公法線長(zhǎng)度變動(dòng)誤差統(tǒng)計(jì)結(jié)果

5 、結(jié)束語(yǔ)

針對(duì)我公司硬齒面齒輪精滾齒加工中出現(xiàn)的齒形誤差和齒向誤差無(wú)法完全滿足圖紙要求的問題,通過對(duì)影響精滾齒加工精度的因素進(jìn)行細(xì)致分析,制定實(shí)施了相應(yīng)的提升對(duì)策。實(shí)際應(yīng)用表明,改善后通過加強(qiáng)過程控制,大幅度提高了精滾齒加工精度。本文所述的提高齒輪加工精度的措施,對(duì)提升精滾齒工藝水平和整機(jī)質(zhì)量,發(fā)揮了積極作用,具有重要意義。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別