基子實B寸檢測的飛機對合面加工系統設計和研究

2016-8-26 來源:陜西飛機工業(集團)公司等 作者: 馬二萍 譚小群 李樹軍 羅喜東 梁澤榮

摘要:在研究飛機大部件對合面加工過程中,通過分析對合面加X-工藝流程.借助激光輪廓掃描儀獲取加工面形狀以及基準孔位置,計算出待加工面的平面度和孔位關系。實時檢測對合面的加工狀況,建立精確的飛機對合面加工工藝流程,以提高對合面加工精度和加工效率,從而提高飛機大部件裝配精度。

關鍵詞:加工中心激光輪廓掃描儀工藝流程加工精度

近幾十年來,隨著計算機技術、通信網絡技術以及信息化技術的發展。飛機大部件數字化設計制造技術迅速提高n]。在飛機裝配過程中,對大部件對合面進行精加工的目的是為了消除之前工序的累積誤差,保證對接裝配的協調性與互換性,進而保證飛機的裝配質量。傳統的飛機大部件對接裝配方法采用人工強迫定位與裝夾,且無法實現高效精確的對接面測量,導致對合面加工存在較大風險。大部件對合面在裝夾狀態下進行精加工,加工完成放松后會產生回彈變形,使相對理論尺寸發生偏移,導致對接困難,而且由人工進行精加工.精度和效率都非常低。

為了在飛機大部件數字化對接裝配中實現以數控加工方法取代傳統方法,筆者以某型飛機中外翼發房x,-J-接中對合面的加工系統設計和研究為例,詳細說明飛機對合面加工過程中的基準檢測和工藝過程,通過激光輪廓掃描儀對加工前對合面的平面度、輪廓、孑L位基準等進行檢測,經過計算得出加工量和加工位置,為主軸銑平面和鉆孔提供位置運動參數依據,完成對合面的完全對合。

1、對合面的加工特性分析

飛機大部件數字化裝配系統中對合面的精加工包括面加工和孑L加工兩部分.其中對合面的面加工主要為銑平面,使兩個對合面可以完全貼合。對合面的孑L加工需要經過鉆孔、擴孑L以及鉸孑L等工藝步驟,必須保證精確的孔位、孔徑和表面質量,才可以實現對合面的精確對合連接裝配。對合面的材料類型對于精加工也有重要影響,主要包括鋁合金7050、鋼襯套30CrMnSiA等,不同材料的切削加工性能也存在較大差異。

2、對合面加工系統設計

對合面精加工設備采用專用加工中心.有4個獨立的坐標運動,具備可在X、l,、Z 3個方向運動的聯動控制單元。另外繞y軸進給方向有一回轉工作臺,可保證對合面的兩側加工。加工設備坐標軸的確定如圖1所示。

▲圖1 加工設備結構示意

圖1中,X向通過伺服電機控制運動,以實現加工單元沿對接面平行方向直線運動.采用精密的導軌絲杠系統保證其運動精度。y向通過帶制動器的伺服電機實現同步運動,為防止進給機構在重力作用下下滑,配合平衡油缸實現y軸的平滑運動。Z軸由伺服電機驅動,并通過絲杠導軌進行傳動.帶動電主軸完成對合面的加工。

3、對合面加工檢測系統

3.1 測量儀器選擇

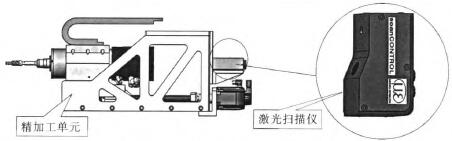

本測量系統采用德國MICR0一EPSILON高速激光輪廓掃描儀執行檢測工作,其技術規格見表1。激光輪廓掃描儀與電主軸同軸安裝在精加工設備上,其位置如圖2所示。

▲圖2 激光輪廓掃描儀安裝位置

3.2測量步驟

第一步,執行機翼對合端面的平面度和輪廓檢測。加工設備快速移動到檢測位置,激光輪廓掃描儀隨著加工設備的移動掃描機翼對合端面輪廓信息并輸人到控制系統。控制系統計算出中#1-翼八字板對

合端面加工量和鉆孔位置。掃描過程示意如圖3所示。

▲圖3 機翼對合面掃描過程示意

第二步。執行發房對合端面平面度、輪廓檢測。加工設備回轉1800,移動至相應工位定位,激光輪廓掃描儀開始工作,掃描該對合端面輪廓信息并輸人到系統,系統計算對合端面加工量和制孔位置。掃描過程如圖4所示。

3.3測量結果

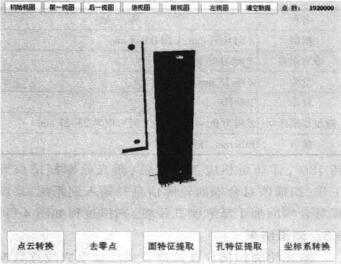

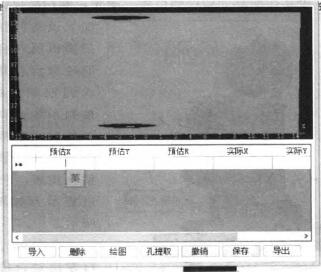

激光輪廓掃描儀在檢測完成后會生成位置數據文件,數據文件中包含大量的測量數據信息。因為輸出的測量數據格式為TXT文本文件.此格式文件可以采用程序方式順序讀取并轉換為數據庫文件。精加工設備實現自動化檢測,需要對激光輪廓掃描儀進行應用軟件的二次開發,進行待檢測物三維輪廓信息的掃描以獲取三維位置信息數據,如圖5所示.最后對必要的面特征或孑L特征數據進行提取,解算需要的位置參數。

▲圖5 掃描三維型面數據采集過程

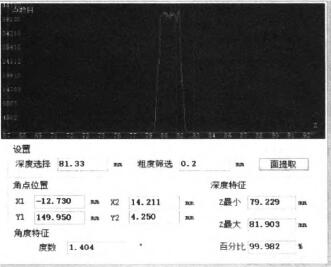

3.3.1 對舍面平面度檢測

基于三維點云數據進行曲面擬合,將數據中那些非實體上的點全部剔除,否則會對分析帶來失真。在針對不同特征提取數據時所用的剔除算法也是不同的,針對基于點云進行平面擬合的需求,筆者采用的方法是:先擬合出實體所在的表面,然后根據點到擬合平面的距離來判斷是否剔除。擬合平面使用最小二乘法擬合,該方法具有誤差小、穩定性好的特點。特征提取過程如圖6所示。

▲圖6面特征提取及處理軟件實現

基于最小二乘法擬合平面的思想.結合空間平面測量的點云數據求解后,平面曲面方程為:三=似+6,,+c,然后剔除離平面距離大于0.2 mm(軟件中的粗度篩選值)的點,得到data zn數據點,再次經過曲面擬合的迭代計算,去除個別雜點.最后根據計算式:90。一arccos f1/ ),可計算出檢測平面與主軸的法平面之間的夾角,從而為主軸加工提供數據依據。

),可計算出檢測平面與主軸的法平面之間的夾角,從而為主軸加工提供數據依據。

3.3.2 對合面基準孔特征檢測

基于輪廓掃描儀配合伺服驅動實現孑L特征的三維型面掃描,以采集的點云數據為對象,提出了一種三維點云中圓的提取方法。此方法是結合點云的邊界特征來提取的方法,并充分利用了點云和圖像的對應投影關系特性以及圖像處理中成熟的圓檢測算法.如圖7所示,提取出了三維點云中的圓。此方法簡便快捷,易于實現。

▲圖7 7L特征提取及處理軟件實現

4、對合面加工過程

通過激光輪廓掃描儀對機翼和發房兩側對合面進行掃描,計算得出對合面的加工余量和孑L位關系,采用精加工設備進行對合面加工,加工工藝流程如下。

(1)精加工設備移動到被加工端面再定位。

(2)激光輪廓掃描儀對發房對合接頭平面以及連接孔進行檢測。精加工系統反轉,激光輪廓掃描儀對機翼對合端面及連接孔進行檢測,調用對合面加工算法,計算平面加工量和孑L位誤差。

(3)通過計算機對加工量和孔位誤差進行評價。

(4)上述工作完成后,精加工系統首先更換銑刀,對機翼對合端面按照加工量進行銑削,然后,精加工系統反轉.對發動機上支架端面進行銑削。銑削結束后需對機翼與發房的對合端面進行對合,檢測對合度。

(5)對合度滿足需求后,將精加工設備移回加工工位.對發房和機翼兩側對合端面的連接孔進行加工。

(6)完成連接孔的精加工后,將加工系統移動至下一個工位.進行下一個工位的加工。

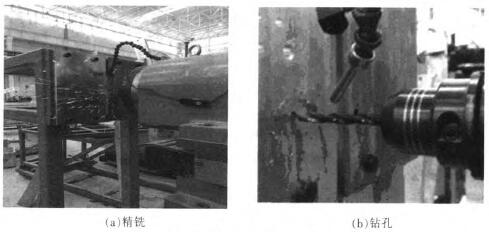

5、對合面加工試驗

為驗證基于實時檢測的飛機對合面加工系統的可行性,利用激光輪廓掃描儀對加工面進行掃描預處理,計算出對合面的加工余量.利用精加工設備進行對合面的精銑和鉆孑L試驗。對合面加工試驗如圖8所示,其中圖8(a)為機翼對合面精銑結果;圖8(b)為機翼對合面鉆孔現場。精銑對合面后的平面度<0.05 mm,表面粗糙度R。3.2斗m。對合面孔加工結果為孑L徑精度H7,表面粗糙度為|Rj.2“m,鉆孔定位精度0.10 mm,重復定位精度0.05 mm,鉆孑L垂直度偏差<0.3。,完全滿足加工要求。

▲圖8 對合面加工現場試

6、結束語

筆者提出了一種滿足飛機對合面加工的實時檢測方法。根據對合面的加二r:特點,對對合面的精加工系統實現數字化加一[,通過激光輪廓掃描儀確定對合面的加工余量。采用精銑平面和鉆、擴、鉸孔的孑L加工方法,并通過對合面試切加工試驗,對加工方法的可行性進行了驗證.實驗結果滿足對合面加工公差要求。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息