基于 PLC 的磨床砂輪動平衡系統(tǒng)研究

2020-4-5 來源:浙江大學(xué) 化工機械研究所 作者:張志新,萬可達,付豫龍

摘要: 針對目前磨床砂輪動平衡方式難以同時滿足易操作、高精度及低成本的要求,提出了一種以 PLC 為主機,單片機為從機的新型磨床砂輪動平衡系統(tǒng)。討論了砂輪動平衡系統(tǒng)的整體結(jié)構(gòu)、基于互相關(guān)分析的砂輪不平衡量提取、基于3 平衡塊的不平衡校正方法,以及基于 RS-485 標準數(shù)據(jù)通信的主從機數(shù)據(jù)通信。通過搭建模擬砂輪試驗臺,驗證了動平衡儀的可靠性,取得了良好的平衡效果。

關(guān)鍵詞: 磨床; 動平衡; 互相關(guān)分析; 不平衡校正方法; 單片機; PLC; 觸摸屏

砂輪是用磨料和結(jié)合劑樹脂等制成的原型固結(jié)磨具,是磨具中使用量最大、使用面最廣的一種。由于長時間的磨削工作導(dǎo)致質(zhì)量分布不均勻而產(chǎn)生不平衡離心力,引起軸承的振動,影響工件的磨削質(zhì)量,降低磨床的使用壽命,因此需要對砂輪進行動平衡。砂輪動平衡技術(shù)按自動化程度分成 3 大類[1]: 人工平衡,半自動平衡和自動在線平衡。人工平衡受平衡架導(dǎo)軌水平精度、滾動摩擦和裝配誤差的影響,砂輪平衡精度低,花費時間長。半自動平衡需要通用的現(xiàn)場動平衡儀作為測試工具,成本高、實時性低以及現(xiàn)場應(yīng)用不便[2]。

目前自動在線平衡技術(shù)成本昂貴,因此,開發(fā)出一種新型的低成本砂輪現(xiàn)場動平衡測試系統(tǒng)具有重要意義課題組研制出一種以 PLC 為主機,單片機為從機的磨床砂輪動平衡系統(tǒng)。該系統(tǒng)采用主從結(jié)構(gòu),主機利用 PLC 和觸摸屏,主要實現(xiàn)人機交互與動平衡過程監(jiān)控,從機由單片機完成數(shù)據(jù)采集與不平衡量識別。通過基于 RS-485 標準的數(shù)據(jù)通信協(xié)議實現(xiàn)單片機與PLC 之間的通信,可解決上述 3 類動平衡方法的缺點,具有成本低,人機交互性好,通信可靠的優(yōu)點。

1 、砂輪動平衡系統(tǒng)的整體結(jié)構(gòu)

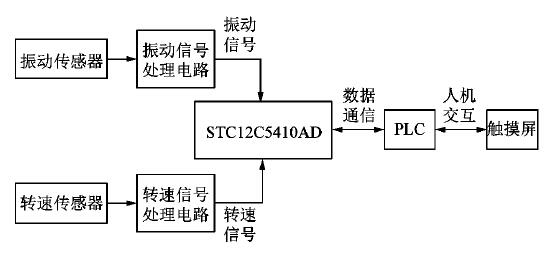

基于 PLC 的砂輪動平衡系統(tǒng)的整體結(jié)構(gòu)框圖如圖 1 所示,主要由傳感器模塊、信號處理模塊、單片機模塊和主機控制模塊 4 部分組成。振動傳感器負責(zé)測量砂輪的振動數(shù)據(jù),轉(zhuǎn)速傳感器負責(zé)獲取動平衡所需的基準信號; 信號處理模塊的功能包括信號采集和信號預(yù)處理; 單片機 STC12C5410AD 則主要負責(zé)數(shù)據(jù)采集、分析計算[3]; 主機控制模塊包括 PLC 和觸摸屏,主要負責(zé)人機交互和顯示。PLC 和單片機采用 RS-485接口,采用無協(xié)議通信。

圖 1 砂輪動平衡系統(tǒng)整體結(jié)構(gòu)框圖

整個動平衡系統(tǒng)的工作原理如下: 通過觸摸屏控制 PLC 傳送相應(yīng)命令給單片機,單片機根據(jù)接收的命令執(zhí)行相應(yīng)的動作,主要有平衡測試及平衡計算。磁電式速度傳感器吸附在砂輪附近用于拾取平衡所需的振動信號,光電式轉(zhuǎn)速傳感器對準粘貼有反光標簽的砂輪來拾取平衡所需的基準信號。振動信號與基準信號經(jīng)過測量放大、低通濾波、量程切換和直流偏置等預(yù)處理后進行 A/D 轉(zhuǎn)換,單片機對經(jīng)過預(yù)處理后的數(shù)字信號進行互相關(guān)運算、平衡解算,并將計算結(jié)果傳送給PLC,再通過觸摸屏顯示。

2、 不平衡量提取和校正方法

2. 1 砂輪不平衡量提取

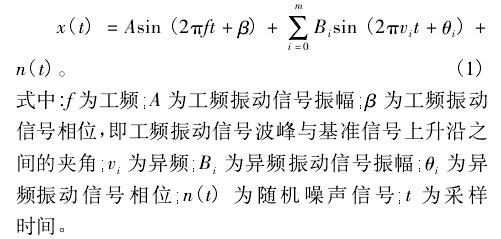

引起振動的原因有很多,除了不平衡質(zhì)量引起的工頻分量,還有轉(zhuǎn)子不對中引起的二倍頻分量、軸承引起的高頻分量及隨機噪聲信號。其中,由不平衡量引起的工頻分量是砂輪振動的主要來源。振動傳感器拾取的振動信號,可表示為[5]:

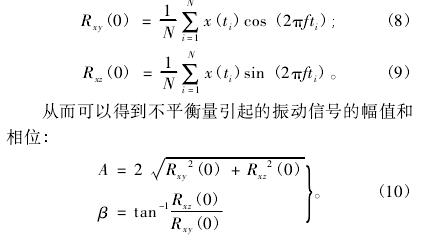

由于計算不平衡量的大小與相位需要從振動信號中提取工頻分量,課題組采用整周期互相關(guān)方法來處理振動信號。該方法可以消除振動信號中除工頻分量外的絕大部分異頻分量,且運算量較小,具體過程如下: 以基準信號的任意一個上升沿為起點,從 N 個采樣值中選取 k 個完整周期振動信號,將基準信號的上升沿作為零相位。以轉(zhuǎn)子的工作頻率 f 為頻率,構(gòu)造工頻函數(shù):

式中: T 為整周期采樣時間; τ 為基準信號與振動信號的時差。

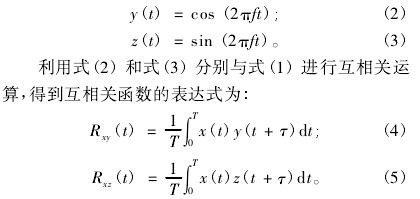

根據(jù)正弦函數(shù)系的正交性,振動信號中的異頻分量與 y( t) ,z( t) 進行互相關(guān)運算后,幅值為 0,而噪音分量 n( t) 與 y( t) ,z( t) 進行互相關(guān)運算后,幅值也趨于 0。取延時 τ = 0,互相關(guān)函數(shù)可以近似表示為:

對于實際測試過程,通常是轉(zhuǎn)換成離散數(shù)字信號進行處理,只能通過 N 個采樣值來計算互相關(guān)函數(shù)的值,得到

按照式( 10) 來分別計算 k 個周期的幅值和相位,取其平均值作為工頻分量的幅值和初相位。

2. 2 砂輪不平衡量校正方法

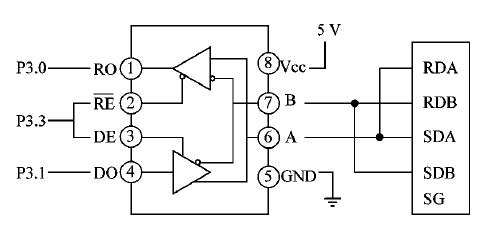

根據(jù)計算結(jié)果所指示的位置[6],在砂輪法蘭盤環(huán)形槽內(nèi)相對應(yīng)位置上安裝 2 ~ 3 塊平衡塊( 配質(zhì)量塊) ,每塊平衡塊的質(zhì)量與形狀相同。在砂輪動平衡過程中,為使配質(zhì)量位置準確,通常在法蘭盤圓周上刻上角度值,如圖 2 所示。圖中光標位置為平衡塊的角度基準,據(jù)此進行平衡塊的調(diào)整以達到平衡。由于 2 個平衡塊的平衡裝置的精度和效率低下,一般工程上法蘭盤采用3 個平衡塊的裝置。本實驗中每個平衡塊質(zhì)量為23 g。

圖 2 3 個平衡塊的砂輪法蘭盤

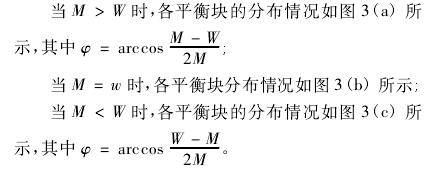

采用影響系數(shù)法計算出砂輪原始不平衡量的大小和角度后,首先讓一塊平衡塊移動到加質(zhì)量角度 φ處,然后調(diào)整剩余 2 個平衡塊使其偏重質(zhì)量等于加重質(zhì)量( W) 和單個平衡塊質(zhì)量( M) 之差,具體操作見圖 3。

圖 3 平衡塊分布圖

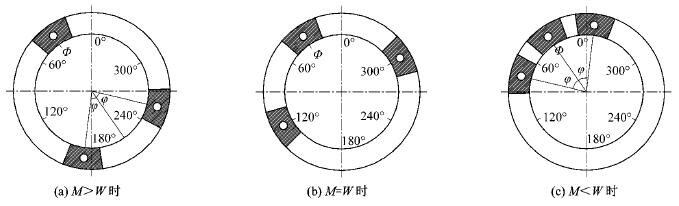

3 、通信協(xié)議

主機 PLC 和單片機( 從機) 之間采用無協(xié)議通信方式與 RS-485 接口進行通信[7-8]。MAX485 芯片 RO和 DI 端分別為接收器的輸出和驅(qū)動器的輸入端,分別與單片機的 RXD( 輸入端) 和 TXD( 輸出端) 相連即可; MAX485 芯片為半雙工模式,因此只需要將單片機 的一個引腳P3. 3與MAX485的接收使能端和輸出使能端連接來控制 MAX485 的接收和發(fā)送。PLC 的通信擴展口 FX3G-485BD 的 SDA 端子和 RDA 端子短接后與 MAX485 芯片的 A 端 子 相連接,SDB 端 子 和RDB 端子短接后與 485 芯片的 B 端子相連接。電路連接如圖 4 所示。

圖 4 通信連接示意圖

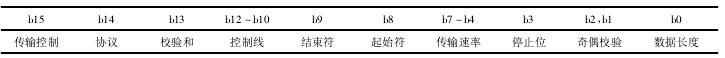

無協(xié)議通信[9]是僅需要對數(shù)據(jù)格式、傳輸速率及起始/停止碼等進行簡單設(shè)定,PLC 與外部設(shè)備之間進行直接數(shù)據(jù)發(fā)送與接收的通信方式,并非通信雙方不要協(xié)議。在使用無協(xié)議通信時,首先要用到一個 16 位的特殊數(shù)據(jù)寄存器 D8120 來設(shè)置通信格式。D8120 的設(shè)置方法如表 1 所示。本文選取的通信格式如下: 數(shù)據(jù)長度為 8 位,無奇偶校驗,1 個停止位,傳輸速率為4 800 bit / s,無起始位和結(jié)束位,無校驗和,無協(xié)議通信 RS-485 接口。對照表 1,可以確定 D8120 的二進制值為 0000 1100 0111 0001,對應(yīng)的十六進制數(shù)為 0C71。

通過觸摸屏觸發(fā) PLC 發(fā)送命令碼,單片機接收到命令后進行數(shù)據(jù)的采集和保存,然后通過互相關(guān)運算進行不平衡振動識別,進而通過頻譜分析判斷為動平衡問題之后,利用影響系數(shù)法計算出不平衡量的大小和相位,將其分解為 3 個給定質(zhì)量的平衡塊,最后向PLC 返回計算結(jié)果并顯示在觸摸屏上。命令碼設(shè)置如表 2 所示,單片機根據(jù)接收到的命令碼進行判斷執(zhí)行相應(yīng)的程序和算法。

表 1 無協(xié)議串行通信格式

表 2 單片機功能碼設(shè)置

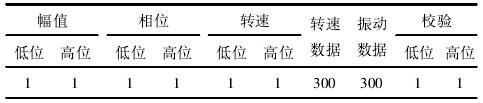

在 PLC 與單片機進行數(shù)據(jù)通信時,采用命令/響應(yīng)模式,一次通信收發(fā)的一組若干個字符作為一個信息幀。PLC 發(fā)送的幀格式只包含命令碼; 當(dāng)命令為振動測試時,PLC 的接收幀由 608 個字符組成,如表 3所示。

表 3 振動測試時 PLC 的接收幀

當(dāng)命令為不平衡量計算時,PLC 的接收幀由 10 個字符組成,如表 4 所示。

表 4 不平衡量計算時 PLC 的接收幀

本文采用 CRC 校驗方式,PLC 對從單片機傳送回來的數(shù)據(jù)進行 CRC 校驗,若校驗成功,則將接收到的數(shù)據(jù)轉(zhuǎn)移到其他寄存器地址顯示到觸摸屏上; 若不成功,則繼續(xù)發(fā)送數(shù)據(jù)。

4 、系統(tǒng)軟件設(shè)計

本系統(tǒng)采用主從機( Master-Slave) 結(jié)構(gòu),主機以FX3GA-40MR 為核心,通過觸摸屏來觸發(fā) PLC,發(fā)送指令給 單 片 機 并 接 收 返 回 數(shù) 據(jù) 進 行 顯 示。從 機 以STC12C5410AD 單片機[10]為核心,接收主機的指令,完成振動與轉(zhuǎn)速信號的數(shù)據(jù)采集,由光電傳感器來測量提供轉(zhuǎn)速和基準信號,磁電式速度傳感器來測量振動信號,測得的信號經(jīng)過預(yù)處理傳入 STC12C5410AD單片機,單片機對信號進行運算,并將計算結(jié)果傳輸給PLC。系統(tǒng)的軟件功能如圖 5 所示。該系統(tǒng)的軟件模塊主要由主從機通信模塊、不平衡計算模塊、數(shù)據(jù)存儲模塊、人機交互模塊和顯示模塊組成。通信模塊保證上、下位機數(shù)據(jù)的正常通信,不平衡計算模塊負責(zé)從采集到的信號中識別出不平衡量與相位,數(shù)據(jù)存儲模塊負責(zé)保存數(shù)據(jù),人機交互控制模塊負責(zé)相關(guān)參數(shù)的輸入以及測試系統(tǒng)的開啟與關(guān)閉,顯示模塊將計算得到的數(shù)據(jù)和振動波形顯示到觸摸屏上。PLC、單片機和觸摸屏分別負責(zé)不同的模塊。

圖 5 系統(tǒng)軟件功能圖

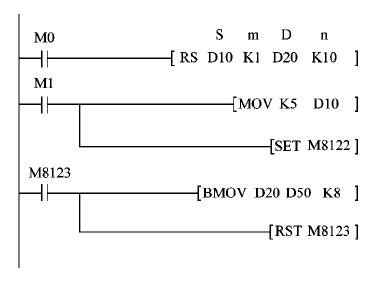

4. 1 PLC 軟件設(shè)計

PLC 在整個系統(tǒng)中主要進行主動控制,通過 RS指令完成無協(xié)議通信。RS 串行通信指令是用來發(fā)送和接收串行數(shù)據(jù)的指令。指令中的[S]和 m 用來指定發(fā)送數(shù)據(jù)的地址和字節(jié)數(shù); [D]和 n 用來指定接收數(shù)據(jù)的地址和字節(jié)數(shù)。基本格式如圖 6 所示。

圖 6 無協(xié)議通信基本格式

4. 2 觸摸屏軟件設(shè)計

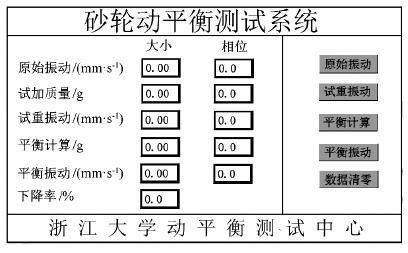

課題組采用 EasyBuild8000 軟件對 TK6070iP 觸摸屏進行編寫設(shè)計,該軟件是集編寫、調(diào)試與仿真于一體的 WEINVIEW 觸摸屏編程軟件,帶有各種功能元件,能夠?qū)?PLC 的寄存器進行實時的控制和顯示,操作簡便直觀。觸摸屏主要完成的任務(wù)有以下幾點:

1) 觸發(fā)原始振動按鈕,得到砂輪的原始振動數(shù)據(jù),并跳轉(zhuǎn)到波形顯示子界面,對轉(zhuǎn)速波形和振動波形進行監(jiān)測;

2) 在砂輪轉(zhuǎn)子上加試質(zhì)量塊,同時在觸摸屏上輸入試質(zhì)量塊質(zhì)量和相位,然后觸發(fā)試質(zhì)量振動來獲取試加質(zhì)量后的振動;

3) 觸發(fā)平衡計算按鈕,計算出不平衡量的大小和相位,并跳轉(zhuǎn)到平衡塊指示界面,以圖形的方式直觀地顯示在觸摸屏的界面上;

4) 最后根據(jù)第 3 步的顯示結(jié)果,在砂輪的對應(yīng)位置配置平衡塊,然后觸發(fā)平衡振動測試平衡后振動,并顯示動平衡效果與振動下降率。根據(jù)上述任務(wù),設(shè)計完成整個動平衡過程的人機交互主界面,如圖 7 所示。

圖 7 動平衡測試系統(tǒng)主界面

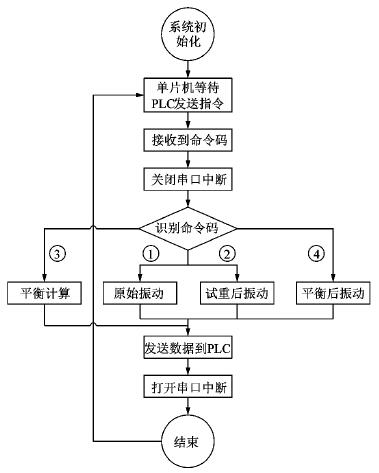

4. 3 單片機軟件設(shè)計

單片機初始化之后被置于接收等待狀態(tài),一旦接收到 PLC 的數(shù)據(jù)后就關(guān)閉串口中斷,根據(jù)接收到的SBUF 中的命令碼執(zhí)行相應(yīng)的功能,完成后返回數(shù)據(jù)給 PLC,重新打開串口中斷,等待下次接收數(shù)據(jù)。在通信程序中,MAX485 芯片是半雙工工作模式,發(fā)送和接收不能同時進行,所以必須用單片機 P3. 3 引腳控制 MAX485 芯片的收發(fā)。在初始化時將 P3. 3置低,MAX485 芯片處于接收狀態(tài),在收到數(shù)據(jù)之后關(guān)閉串口中斷,同時將 P3. 3 置高,經(jīng)過后續(xù)的運算之后發(fā)送數(shù)據(jù),然后再將 P3. 3 置低,如此再進行下一次的數(shù)據(jù)傳輸。

5 、實驗

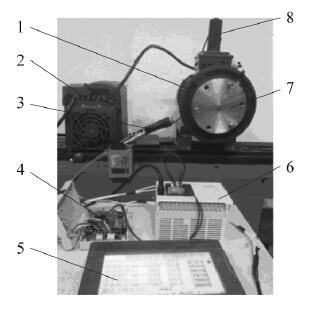

將砂輪動平衡測控系統(tǒng)應(yīng)用于實驗室的模擬砂輪試驗臺,如圖 8 所示。

1—電機; 2—變頻器; 3—光電傳感器; 4—從機電路板; 5—觸摸

屏; 6—PLC; 7—法蘭盤; 8—振動傳感器。

圖 8 砂輪動平衡系統(tǒng)測試

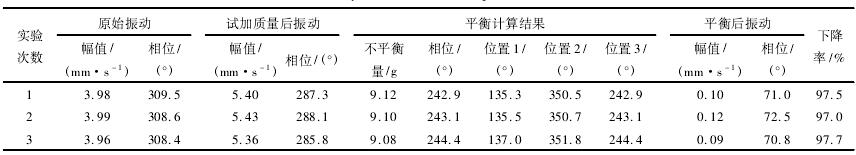

使用質(zhì)量為 5. 2 g 的質(zhì)量塊作試加質(zhì)量,進行 3次動平衡實驗,實驗數(shù)據(jù)如表 5 所示。由實驗數(shù)據(jù)可知: 經(jīng)過平衡計算得到的不平衡量的大小和相位基本保持一致; 砂輪磨床動平衡系統(tǒng)平衡精度高,平衡效果好,可以滿足實際生產(chǎn)需求。

表 5 動平衡實驗數(shù)據(jù)

6 、結(jié)語

課題組提出了一種基于 PLC 的磨床砂輪動平衡機系統(tǒng),并通過模擬砂輪試驗臺,證明了該方案是可行的。相比之下,現(xiàn)有的磨床砂輪半自動化平衡通常需要利用一臺動平衡儀來巡檢,效率和實時性較低,而自動在線動平衡系統(tǒng)價格高昂,中小型磨床廠難以承受。文中所設(shè)計的砂輪動平衡機系統(tǒng)具有人機交互性好、結(jié)構(gòu)簡單、通信可靠和價格低廉的優(yōu)點,因此,該系統(tǒng)在磨床砂輪動平衡中有很好的應(yīng)用前景。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)